КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Москва 2009 5 страница

|

|

|

|

Построение развертки цилиндра и конуса осуществляется в одинаковой последовательности. Сначала раскатываем боковую поверхность, а затем пристраиваем основание.

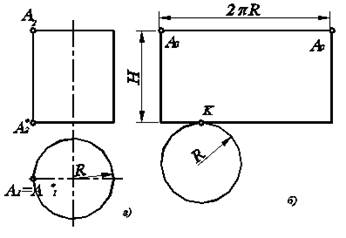

Рассмотрим построение развертки прямого цилиндра. (рис. 6.9).

Решение получить несложно ввиду того, что боковая поверхность цилиндра перпендикулярна к П 1. Развертка боковой поверхности прямого цилиндра представляет собой прямоугольник, высота которого Н равна длине образующей А2А2*, изображенной на П 2, а ширина – длине окружности 2p R, где R – радиус основания конуса, заданного без искажений на П 1. Остается дополнить чертеж разверткой основания, которая полностью совпадает с его горизонтальной проекцией. При этом точка К касания основания выбирается произвольно на длинной стороне полученного прямоугольника.

Рис. 6.9. Развертка прямого цилиндра: а) комплексный чертеж, б) развертка цилиндра.

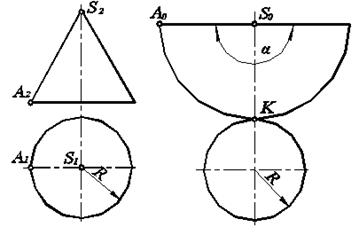

Построим развертку прямого конуса (рис. 6.10). Боковая поверхность разворачивается в сектор окружности радиуса S 0 A 0, равного длине образующей конуса.

В данном примере длина образующей конуса L = S 0 A 0= S 2 A 2, так как SА параллельна П 2. Центральный угол сектора вычисляется по формуле:

В рассматриваемом примере  , поэтому

, поэтому  °. Тогда развертка боковой поверхности представляет собой половину круга радиуса L. Чтобы получить полную развертку прямого конуса, нужно достроить основание, равное площади круга радиуса R. Причем таким образом, чтобы этот круг касался развертки боковой поверхности в некоторой точке К.

°. Тогда развертка боковой поверхности представляет собой половину круга радиуса L. Чтобы получить полную развертку прямого конуса, нужно достроить основание, равное площади круга радиуса R. Причем таким образом, чтобы этот круг касался развертки боковой поверхности в некоторой точке К.

Оба рассмотренные здесь примера позволяют получить достаточно простое решение. Однако задача усложняется, когда необходимо построить развертку, например, наклонного конуса, расположенного по отношению к плоскостям проекций произвольным образом. Тогда приходится производить построение по точкам, характеризующим натуральную величину переменной образующей. Основание в этом случае представляет собой эллипс.

|

|

Рис. 6.10. Развертка прямого конуса: а) комплексный чертеж конуса, б) развертка конуса.

Вопросы для самоконтроля:

1. Как классифицируются поверхности?

2. Какие вы знаете поверхности вращения?

3. Назовите основные три этапа решения задачи на пересечение прямой линии с поверхностью?

4. В чем заключается способ вспомогательных секущих плоскостей?

5. Что называется разверткой кривой поверхности?

Тестовые задания

1. При каких условиях решая задачу можно применять способ вспомогательных секущих сфер:

а) пересекающиеся поверхности являются поверхностями вращения;

б) одна из поверхностей является многогранником;

в) обе поверхности-поверхности вращения и их оси пересекаются.

2. Поверхности вращения образуются при:

а) вращении произвольной кривой вокруг оси;

б) вращении кривой в плоскости;

в) вращении кривой вокруг точки.

3. Для нахождения линии пересечения проецирующей поверхности и поверхности вращения используют:

а) способ вспомогательных секущих эксцентрических сфер;

б) способ вспомогательных секущих плоскостей;

в) способ вспомогательных концентрических сфер.

Глава 7. Аксонометрические проекции

7.1. Сущность метода и основные понятия

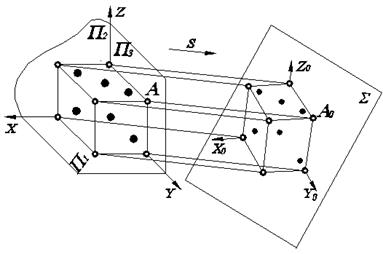

Рассмотренные в предыдущих главах ортогональные проекции находят широкое распространение в технике при составлении чертежей. При их построении основные плоскости объекта располагают параллельно или перпендикулярно плоскостям проекций, при этом на каждой плоскости проекций два измерения предмета изображаются в натуральную величину, а третье отсутствует. Это положение соответствуют требованиям, которые предъявляются к чертежу: быть обратимым, и простым в выполнении, но наглядность таких изображений не всегда бывает достаточной. Если комплексный чертеж не создает достаточно полного представления о предмете, то в дополнение к нему выполняется более наглядное изображение – аксонометрия предмета. Слово «аксонометрия», в переводе с греческого, означает измерение по осям. Аксонометрия может быть как центральной, так и параллельной проекцией предмета, мы будем рассматривать аксонометрию как параллельную проекцию.

Сущность метода аксонометрического проецирования состоит в следующем: предмет в пространстве относят к прямоугольной системе координатных осей (декартовой системе координат), а затем вместе с осями проецируют на некоторую плоскость S, плоскость аксонометрических проекций. Направление проецирования при этом выбирают непараллельное координатным осям (рис. 7.1). Полученный в плоскости S чертеж называется аксонометрическим, полученная проекция отражает три измерения предмета и является обратимым чертежом.

Искажения отрезков осей координат при их проецировании на плоскость S характеризуется так называемыми коэффициентами искажения. Это отношение аксонометрического масштаба к натуральному масштабу. Обозначим через k, m, n показатели искажений по осям ОХ, OY, OZ. Тогда

;

;  ;

;  .

.

В зависимости от соотношения коэффициентов искажения аксонометрические проекции могут быть:

изометрическими – если коэффициенты искажения по всем трем осям равны между собой k= m= n;

диметрическими – если коэффициенты искажения по двум любым осям равны между собой, а по третьей – отличаются то первых двух k= m¹ n;

триметрическими – если все три коэффициента искажения по осям различны, т.е. когда k¹ m¹ n, и k ¹ n.

Рис. 7.1. Образование аксонометрической проекции предмета.

7.2. Стандартные аксонометрические проекции.

На практике используют аксонометрические проекции, которые кроме наглядности изображения обеспечивают простоту построения. К ним относятся прямоугольные аксонометрические проекции: изометрия и диметрия, а также косоугольные аксонометрические проекции: фронтальная диметрия и горизонтальная изометрия.

7.2.1. Прямоугольная изометрическая проекция.

В прямоугольной изометрической проекции коэффициенты искажения по всем трем осям одинаковы k= m= n. Используя формулу (*), считая, что  =0, получим:

=0, получим:  , тогда

, тогда  .

.

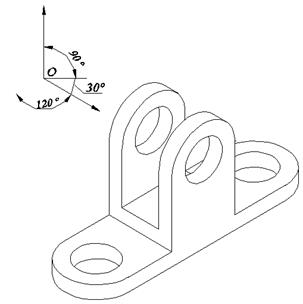

Следовательно, при построении изометрической проекции размеры предмета, откладываемые по аксонометрическим осям, умножаются на 0,82. Такой перерасчет неудобен. Поэтому изометрическую проекцию для упрощения выполняют без уменьшения размеров (искажения) по осям, т.е. коэффициент искажения принимают равным 1. Получаемое при этом изображение предмета в изометрической проекции имеет несколько большие размеры, чем в действительности. Увеличение в этом случае составляет 22% и выражается числом 1,22. Каждый отрезок, направленный по осям ОХ, OY, OZ, или параллельно им, сохраняет свою величину. Расположение осей, а также изображение детали в прямоугольной изометрической проекции показано на рис. 7.2.

Рис. 7.2. Расположение осей и пример изображения детали в прямоугольной изометрической проекции.

7.2.2. Прямоугольная диметрическая проекция.

Коэффициенты искажения в прямоугольной диметрической проекции выбирают следующими: k = n; m =  . Тогда, используя основную формулу аксонометрии, получим:

. Тогда, используя основную формулу аксонометрии, получим:

;

;  ;

;  .

.

В целях упрощения построений, как и в изометрических проекциях, коэффициент искажения по осям ОХ и OZ принимают равным 1; по оси OY коэффициент искажения равен 0,5. По осям ОХ и OZ, или параллельно им все размеры откладываются в натуральную величину, по оси OY - размеры уменьшают вдвое.

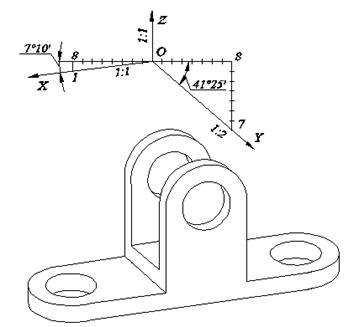

Увеличение в этом случае составляет 6% и выражается числом 1,06. Расположение осей в прямоугольной диметрической проекции, а также пример изображения детали показан на рис.7.3. С достаточной для практических целей точностью оси ОХ и OY строят по тангенсам углов tg 7°10¢»1/8; tg 41°25¢»7/8.

Продолжение оси OY за центр О является биссектрисой угла XOZ, что также может быть использовано для построения оси OY.

Рис. 7.3. Расположение осей и пример изображения детали в прямоугольной диметрической проекции.

7.3. Изображение окружности в аксонометрических проекциях

При построении аксонометрических проекций машиностроительных деталей часто приходится иметь дело с построением аксонометрических проекций окружностей. В большинстве случаев окружности лежат в плоскостях, параллельных какой-либо из координатных плоскостей. Рассмотрим примеры построения окружностей в прямоугольных изометрической и диметрической проекциях.

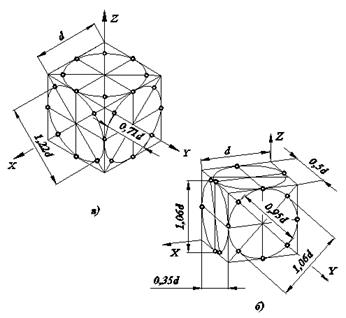

Представим себе окружности, вписанные в грани куба. На рис. 7.4 представлены проекции куба в изометрии и диметрии.

Окружность, вписанная в грани куба, касается его ребер в их середине. Из свойств параллельного проецирования известно, что если точка на отрезке делит его длину в заданном отношении, то и проекция точки делит одноименную проекцию отрезка в том же отношении. Значит в аксонометрических проекциях точки касания эллипсов, в которые преобразуются окружности, будут находиться также в серединах ребер куба. Кроме этих четырех точек можно указать еще четыре. В прямоугольных проекциях направление большой оси эллипсов перпендикулярны свободным аксонометрическим осям, а малые оси совпадают с ними по направлениям.

Для изометрии величина большого диаметра эллипса равна 1,22 d окружности, малого диаметра - 0,71 d. В диметрии большой диаметр эллипса равен 1,06 d, а малый диаметр для эллипсов, расположенных в плоскостях параллельных координатным плоскостям XOY и YOZ, равен 0,35 d. Для эллипсов, расположенных параллельно плоскости XOZ, малый диаметр равен 0,95 d.

При построении аксонометрических изображений в изометрической проекции, эллипсы можно заменить овалами.

Рис.7.4. Изображение окружностей в аксонометрической и диметрической проекции.

Вопросы для самоконтроля:

4. Как получают аксонометрическую проекцию?

5. Какие виды аксонометрических проекций вы знаете?

6. Чем характеризуется прямоугольная изометрия?

4. Как построить изометрию окружности?.

5. Что называется коэффициентом искажения аксонометрической проекции?

Тестовые задания

1. Каков коэффициент искажения по осям в стандартной изометрической проекции?

а) коэффициенты искажения равны: х =0,82, у =0,82, z =0,82;

б) коэффициенты искажения равны: х =0,94, у =0,5, z =0,94;;

в) коэффициенты искажения равны: х =0,9, у =0,82, z =0,9.

2. Что такое аксонометрические масштабы?

а) натуральные масштабы;

б) проекции натуральных масштабов на аксонометрическую плоскость проекций;

в) натуральные разметы предметов.

3. Что называется аксонометрическими осями?

а) произвольные отрезки, выходящие из одной точки;

б) оси координат, лежащие в одной плоскости;

в) проекции координатных осей на аксонометрическую плоскость проекций.

Глава 8. Выполнение эскизов деталей

8.1. Эскиз детали и его назначение

В инженерной практике часто возникает необходимость вычерчивания эскиза детали.

Эскиз детали – это чертеж, выполненный от руки, без точного соблюдения стандартного масштаба, но с сохранением пропорций между размерами отдельных элементов детали.

Эскизирование представляет собой первоначальную стадию работы конструктора, так как эскизы служат обычно основанием для выполнения чертежей.

По содержанию эскиз ничем не отличается от чертежа детали и выполняется с соблюдением всех правил и условностей, предусмотренных государственными стандартами.

8.2. Требования, предъявляемые к выполнению эскизов

Эскиз детали должен удовлетворять следующим требованиям:

– Быть чисто и тщательно выполненным.

– Содержать необходимое число изображений, дающих исчерпывающие сведения о конструкции детали.

– Иметь необходимые для изготовления детали размеры.

– Содержать сведения о материале, из которого изготовлена деталь.

Эскиз выполняется на клетчатой бумаге, как правило, формата А4 (210´297) для простых деталей и А3 (297´420) для более сложных, когда требуется более двух изображений.

На эскизе все изображения выполняются с соблюдением пропорций между размерами отдельных элементов детали в пределах глазомерной точности.

Эскиз должен быть выполнен настолько понятно, подробно и технически грамотно, чтобы по нему можно было составить рабочий чертеж, не прибегая к повторному обмеру.

Изображения крупных деталей простой формы выполняют в масштабе уменьшения. Детали сложной формы выполняют достаточно крупно, чтобы обеспечить максимальную ясность изображения их формы и нанесения размеров. Мелкие детали сложной формы всегда изображают в увеличенном масштабе.

8.3. Подготовка к выполнению эскиза

Перед выполнением эскиза какой-либо детали необходимо:

– Подробно осмотреть деталь, выяснить форму всех ее внутренних и наружных элементов.

– Выяснить в каком положении деталь находится в изделии (рабочее положение) или обрабатывается на станке (положение при обработке).

– Выбрать необходимое количество изображений (видов, разрезов, сечений и выносных элементов), необходимых для полного представления о форме детали.

– Выбрать главное изображение.

– Выяснить последовательность изготовления элементов детали для того, чтобы при нанесении размеров более рационально проставить их, учитывая технологию изготовления.

8.4. Выбор главного изображения

Изображение на фронтальной плоскости проекций принимается в качестве главного. Предмет следует располагать так, чтобы главное изображение давало наиболее полное представление о форме и размерах предмета.

Детали на главном изображении следует показывать в положении, соответствующим их рабочему расположению в конструкции, или необходимом для обработки на токарном станке.

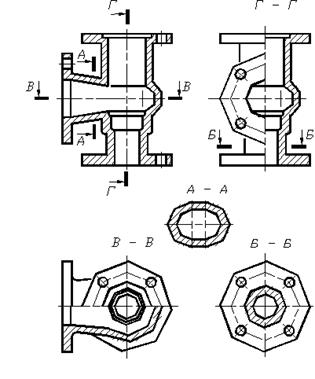

Такие детали сборочных единиц, как корпуса вентилей, подшипников, перепускных и запорных кранов, насосов, а также основания и опорные плиты, показывают на главном изображении в рабочем положении.

Рабочим называют положение детали в изделии, в котором она выполняет функцию, предназначенную ей конструктором (рис. 8.1)

Рис. 8.1. Выбор изображения главного вида

В практике машиностроения существуют определенные правила расположения некоторых деталей при выполнении их изображений. Например, все детали, имеющие форму тел вращения и обрабатываемые точением, располагают на главном виде так, чтобы их продольная ось (ось вращения) занимала горизонтальное положение не зависимо от того, как они располагаются в узле. К таким деталям относятся валы, оси, пальцы, всевозможные винты (крепежные, грузовые, ходовые), болты, втулки, моховики, шкивы, колеса, шестерни, поршни, пуансоны и другие.

Такое же горизонтальное положение на главном виде придают деталям длинной формы – рычагам, рукояткам, планкам, линейкам и т.п.

8.5. Выбор количества изображений

При определении количества изображений следует руководствоваться следующими требованиями. Необходимо выбирать:

– Наименьшее число изображений, выявляющих все формы детали.

– Минимальное количество невидимых очертаний детали.

– Наименьшее число искажающихся при проецировании частей детали.

– Удобное нанесение размеров.

Сокращению числа изображений способствует применение условных знаков, надписей, обозначений.

8.6. Выполнение изображения детали

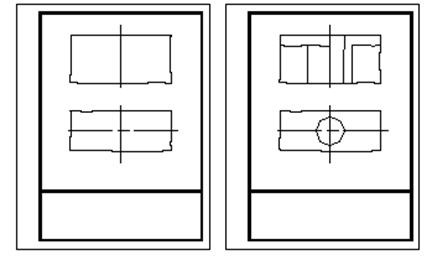

При компоновке эскиза изображение детали на поле чертежа размещают с учетом наиболее полного его заполнения.

При этом необходимо помнить, что все изображения детали располагаются в определенном порядке и зависят от положения главного вида.

Определив на глаз габаритные размеры детали, наносят тонкими линиями габаритные прямоугольники для каждого изображения. Между основными изображениями необходимо оставить место для нанесения размерных линий. Затем в габаритных прямоугольниках наносят оси симметрии, а также осевые и центровые линии основных элементов детали (рис. 8.2, а).

Внутри габаритных прямоугольников тонкими линиями выполняют изображения элементов детали. При этом необходимо соблюдать пропорции их размеров и обеспечивать проекционную связь всех изображений (рис. 8.2, б). Далее проверяют правильность отображения формы детали, удаляют с эскиза ненужные линии и штрихуют разрезы и сечения.

После того, как все изображения построены, наносят выносные и размерные линии, определяющие величину отдельных элементов детали и их взаимное расположение, а затем проставляются габаритные размеры. После нанесения размерных линий можно приступать к обмеру детали.

|

|

Рис. 8.2. Размещение изображений на чертеже

8.7. Обмер детали

Обмер деталей является завершающим этапом работы при эскизировании. К нему приступают после того, когда полностью закончено выполнение изображения детали и нанесены размерные линии для всех необходимых размеров.

Для снятия размеров необработанных поверхностей, а также размеров, где не требуется точности, применяют стальные линейки, кронциркули, нутромеры и др.

При обмере сопрягаемых поверхностей пользуются штангенциркулем, так как обмер линейкой, кронциркулем и другими подобными инструментами не может обеспечить необходимой для сопрягаемых размеров точности.

При обмере необработанных поверхностей полученную величину линейного размера обычно округляют до четного числа или до числа, кратного пяти. При простановке размеров диаметров сопрягаемых поверхностей следует иметь в виду, что полученные при измерении численные значения должны быть приведены к нормальному ряду чисел (ГОСТ 6.636–69).

Таким образом, размеры, полученные в результате обмера детали, следует сравнить с регламентированными и нанести ближайшие на эскиз. После этого привести в соответствие размеры сопряженных деталей.

Для того чтобы измерить резьбу, необходимо определить ее основные параметры: наружный диаметр, профиль, шаг, заходность и направление, длину нарезки.

Прежде всего путем осмотра резьбы определяют:

– К какой группе резьб относится данная (крепежной или ходовой).

– Направление резьбы и заходность.

– Профиль резьбы.

Штангенциркулем измеряют наружный диаметр резьбы и корректируют его (так как возможен износ) по стандартным таблицам.

Резьба является сопряженным размером, и ее величина должна быть такая же, как и на сопряженной детали. Поэтому при наличии резьбовой пары определение параметров резьбы следует производить по детали, имеющей наружную резьбу. Параметры охватываемой детали будут те же. Если стержня нет, то резьба непосредственно измеряется в отверстии. Тот диаметр, который приходится измерять, соответствует внутреннему диаметру резьбы. Для определения номинального диаметра надо воспользоваться таблицей резьб. Диаметры метрических резьб всегда измеряются целым числом миллиметров. Длину резьбы измеряют линейкой.

Для определения профиля и шага крепежной резьбы имеются специальные измерительные приборы – резьбомеры. При отсутствии резьбомера величину шага определяют, используя отпечаток резьбы на бумаге.

Отметим некоторые особенности, на которые следует обратить внимание при эскизировании деталей, входящих в сборочную единицу:

– Выполнение эскизов рекомендуется начинать с простых деталей, постепенно переходя к более сложным.

– На главном изображении корпусную деталь показывают в соответствии с ее рабочим положением в конструкции сборочной единицы. Детали, имеющие форму поверхности вращения и обрабатываемые на токарных станках, изображаются в горизонтальном положении.

При нанесении размеров на эскизах необходимо тщательно проверять размеры сопрягаемых (соприкасающихся) поверхностей деталей. Номинальные размеры сопряженных деталей должны быть одинаковыми, иначе изделие невозможно будет собрать.

Вопросы для самоконтроля:

1. Что называется эскизом детали?

2. Что общего между эскизом и чертежом?

3. В какой последовательности выполняется эскиз?

4. Какие инструменты используются для обмера детали?

5. Как определить тип резьбы при эскизировании?

Тестовые задания

1. Как располагают на эскизе детали, имеющие форму тел вращения?

а) детали располагают в их рабочем положении;

б) оси таких деталей располагают горизонтально;

в) детали располагают произвольно.

2. Как располагают на эскизах литые и корпусные детали?

а) в соответствии с ее рабочим положением;

б) деталь располагают произвольно;

в) деталь располагают горизонтально.

3. Какое из изображений детали принимают в виде главного?

а) изображение, обеспечивающее наибольшую наглядность;

б) произвольное изображение детали;

в) вид сверху.

Глава 9. Правила выполнения сборочного чертежа

9.1. Назначение и основные требования, предъявляемые к сборочному чертежу

Сборочный чертеж (ГОСТ 2.102–68) – это графический, конструкторский документ, содержащий изображение сборочной единицы и другие данные, необходимые для ее сборки (изготовления) и контроля.

Учебный сборочный чертеж должен содержать:

– Необходимое количество изображений сборочной единицы (видов, разрезов, сечений), позволяющих отчетливо представить конструкцию, расположение и взаимосвязь всех частей, составляющих сборочную единицу.

– Номера позиций составных частей, входящих в сборочную единицу.

– Габаритные, установочные, присоединительные, а также необходимые сопрягаемые и справочные размеры.

9.2. Последовательность выполнения сборочного чертежа

В соответствии с ГОСТом определена следующая последовательность выполнения сборочного чертежа:

– Ознакомление со сборочной единицей.

– Выполнение эскизов деталей (кроме стандартных), входящих в сборочную единицу.

– Составление спецификации.

– Определение необходимого и достаточного количества изображений сборочной единицы.

– Нанесение номеров позиций составных частей изделия.

–Нанесение габаритных, установочных, присоединительных, а также необходимых сопрягаемых и справочных размеров.

– Заполнение основной надписи (штампа) чертежным шрифтом.

– Обводка чертежа, с соблюдением толщины различных линий (ГОСТ 2.303–68).

9.3. Ознакомление со сборочной единицей

Рассматривая сборочную единицу, необходимо выяснить:

– Назначение, принцип работы и конструкцию изделия, т.е. из каких деталей оно состоит, их функции, способы соединения между собой.

– Порядок сборки и разборки изделия.

– Наличие в изделии стандартных деталей, не подлежащих эскизированию.

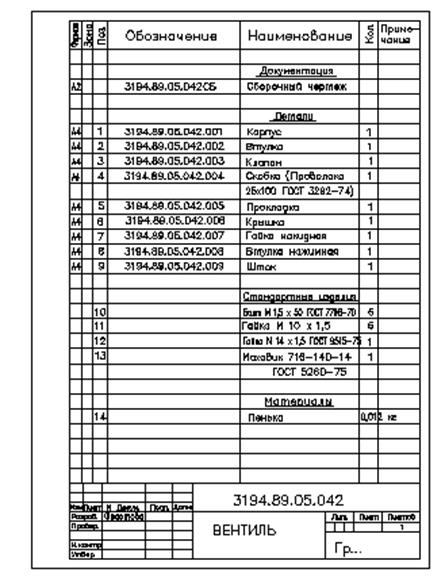

9.4. Составление спецификации

Спецификация является основным документом сборочных единиц и определяет ее состав. Она выполняется на отдельных листах формата А4 на каждую сборочную единицу по форме, установленной ГОСТом 2.103–68. Далее показан пример заполнения спецификации:

В общем случае спецификация состоит из следующих разделов, располагающихся в строгой последовательности: «Документация», «Сборочные единицы», «Детали», «Стандартные изделия», «Материалы». Наименование каждого раздела указывают в виде заголовка в графе «Наименование» и подчеркивают тонкой сплошной линией. Перед и после наименования раздела пропускается строка. В конце каждого раздела оставляют не менее одной свободной резервной строки. Наличие разделов зависит от состава изделия. Так в вышеприведенной спецификации содержатся 4 раздела.

Рис. 9.1 Пример заполнения спецификации

Ниже указано содержание каждого раздела полной спецификации в общем виде:

1. В графу «Наименование» последовательно вносят названия разделов.

Документация – вносят наименования документов, составляющих основной комплект документов на данное специфицируемое изделие (например: «Сборочный чертеж», «Чертеж общего вида», «Технические условия» и т.п.).

Сборочные единицы – вносят сборочные единицы, непосредственно входящие в специфицируемое изделие.

Детали – В раздел записывают наименование нестандартных деталей.

Стандартные изделия – записывают наименования и обозначения стандартных деталей. Располагают их в алфавитном порядке.

Материалы – вносят материалы, непосредственно входящие в состав изделия.

2. В графе «Обозначение» указывают обозначения конструкторских документов (эскизов деталей и чертежа сборочной единицы). Для разделов «Стандартные изделия» и «Материалы» эту графу не заполняют.

3. В графе «Формат» указывают формат документов. Для документов, записанных в разделе «Стандартные изделия» и «Материалы», графу не заполняют. Для деталей, на которые не выпущены чертежи, в графе указывают БЧ.

4. В графе «Зона» указывают обозначение зоны, в которой находится составная часть изделия. Если сборочный чертеж не разделен на зоны, то эта графа не заполняется.

5. В графе «Позиция» указывают порядковые номера составных частей изделия. Для раздела «Документация» графу не заполняют.

6. В графе «Количество» указывают количество изделий данной позиции.

Более подробно сведения о заполнении спецификации изложены в ГОСТе 2.108–68.

9.5. Выбор количества изображений сборочного чертежа

При определении количества изображений сборочной единицы необходимо руководствоваться следующими соображениями: количество изображений должно быть минимальным, но достаточным для того, чтобы получить полное представление как о конструкции всего изделия в целом, так и о форме его отдельных составных частей (ГОСТ 2.305-68). Устанавливая главное изображение (главный вид) необходимо помнить, что на этом виде сборочная единица изображается в рабочем положении. Обычно на месте главного вида дают полный разрез сборочной единицы или сочетание половины вида с половиной разреза (рис. 9.2).

Если для выявления конфигурации каких-либо деталей или характера их соединения основных изображений на чертеже сборочной единицы не достаточно, следует дать необходимые сечения, разрезы или дополнительные виды. Эти изображения размещают на свободном поле чертежа. Если какая-либо деталь изображается отдельно, изображение сопровождается надписью «Дет. поз…».

|

|

|

|

|

Дата добавления: 2015-06-30; Просмотров: 970; Нарушение авторских прав?; Мы поможем в написании вашей работы!