КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Средства ТО и диагностирования МТП

|

|

|

|

Материально-техническая база ТО и диагностирования

Прогнозирование технического состояния машин

Виды и классификация диагностических методов

Техническое диагностирование машин

Термин «диагностика» происходит от греческого слова diagnosticos¾ «способный распознавать».

Под технической диагностикой подразумевается распознавание технического состояния и свойств машины по характерным косвенным показателям (диагностическим параметрам).

Виды диагностирования:

- диагностирование в процессе ТО;

- заявочное диагностирование;

- ресурсное диагностирование.

По характеру измерения параметров различают прямой (непосредственное измерение) и косвенный методы.

Параметр технического состояния ¾ физическая величина, характеризующая работоспособность или исправность объекта диагностирования и изменяющаяся в процессе работы.

Параметры, непосредственно характеризующие работоспособность или исправность объекта диагностирования, называются структурными. К ним относятся: размеры деталей, зазоры, натяги в сопряжениях, геометрическая форма, чистота сопрягаемых поверхностей и др.

Параметры, косвенно характеризующие работоспособность или исправность объекта диагностирования, называются диагностическими. К ним относятся: мощность; давление; температура; шум; вибрация; количество газов, прорывающихся в картер; угар картерного масла и др.

Преимущество структурных параметров ¾ наиболее объективная оценка по ним технического состояния контролируемого объекта; недостаток ¾ необходимость разборки агрегатов, что влечет за собой нарушение приработки трущихся сопряжений.

В некоторых случаях диагностический параметр более правильно характеризует техническое состояние объекта диагностирования, чем структурный. Например, состояние цилиндро-поршневой группы лучше определять по количеству газов, прорывающихся в картер, или же по угару картерного масла, чем по зазорам в сопряжениях и другим структурным параметрам. Так, при «бочкообразном» износе гильз цилиндров и допускаемом зазоре между гильзой и юбкой поршня возможен настолько большой угар картерного масла, что дальнейшая эксплуатация дизеля без ремонта экономически нецелесообразна.

Между структурными и соответствующими им диагностическими параметрами существует определенная количественная связь, основанная на известной закономерности.

Примеры структурных и соответствующих им диагностических параметров приведены в табл. 3.5.

Таблица 3.5 Структурные и диагностические параметры

| Структурные параметры | Диагностические параметры |

| Зазоры в сопряжениях цилиндро-поршне-вой группы | Количество газов, прорывающихся в картер, угар картерного масла |

| Зазоры в подшипниках коленчатого вала | Давление в масляной магистрали |

| Плотность электролита | Степень разряженности аккумуляторной батареи |

| Толщина фрикционных дисков муфты поворота гусеничного трактора, упругость зажимных пружин | Усилие, приложенное к рычагу управления поворотом в момент трогания гусеницы с места |

По характеру воздействия на объект диагностирования параметры разделяют на входные и выходные.

Под входными параметрами понимают меру воздействия на объект диагностирования извне. Например, применительно к трактору или комбайну в качестве входных параметров можно рассматривать нагрузку и характер ее приложения (переменная или постоянная), расход и качество топлива, климатические и атмосферные условия, рельеф поля и др. Под выходными параметрами понимают меру внешнего проявления свойств объекта диагностирования, например мощность двигателя, температуру охлаждающей жидкости, картерного масла и отработавших газов, дымность газов и др.

Количественной мерой параметра состояния является его значение, которое может быть номинальным, допускаемым и предельным.

Номинальное (расчетное) значение параметра определено его функциональным назначением и служит началом отсчета отклонений.

Допускаемое значение параметра ¾ значение, при котором обеспечивается безотказная работа составной части до определенного планового диагностирования при высоких технико-экономических показателях.

|

Рис. 3.3 Классификация методов диагностирования

Предельное значение параметра ¾ наибольшее или наименьшее значение параметра, которое может иметь работоспособная составная часть.

По принципу измерения параметров методы диагностирования подразделяются на прямые и косвенные.

Прямые методы основаны на измерении структурных параметров технического состояния непосредственно прямым измерением: зазоров в подшипниках, прогиба ременных и цепных передач, размеров деталей и т.д.

Благодаря своей простоте прямые методы нашли широкое практическое применение, особенно при контроле и регулировании механизмов и устройств, расположенных снаружи агрегатов машины, доступных и удобных для проверки, не требующих разборки механизмов (приводные механизмы, режущие аппараты комбайнов, ходовая часть, рулевое управление, тормозная система и др.). Применение прямых методов измерения параметров технического состояния объектов, находящихся внутри агрегатов (цилиндро-поршневая группа, подшипниковые узлы коленчатого вала двигателя), ограничено большой трудоемкостью и необходимостью разборки агрегата.

Косвенные методы основаны на определении структурных параметров технического состояния агрегатов машин по косвенным (диагностическим) параметрам при установке датчика или диагностического устройства снаружи агрегата без разборки механизмов машины.

Косвенные методы основываются на измерении непосредственно физических величин, характеризующих техническое состояние механизмов, систем и агрегатов машин: давление, перепад давления, температура, перепад температуры рабочего тела в системе, расход газа, топлива, масла, параметры вибрации составных частей машин, ускорение при разгоне двигателя и др. Многие методы осуществляются на основе преобразования механических величин в электрические с применением электронных диагностических приборов и установок.

По принципу измерения параметров методы диагностирования подразделяются также на субъективные (органолептические) и объективные (инструментальные).

Субъективные методы диагностированиявключают в себя ослушивание, осмотр, проверку осязанием и обонянием.

Ослушиванием выявляют места и характер ненормальных стуков, шумов, перебоев в работе двигателя, отказов в трансмиссии и ходовой системе (по скрежету и шуму), неплотности (по шуму прорывающегося воздуха) и т.п.

Осмотром устанавливают места подтекания охлаждающей жидкости, масла, топлива, цвет отработавших газов, дымление из сапуна, биение вращающихся частей, натяжение цепных передач, увеличение количества несрезанных растений, невымолоченных зерен и т.п.

Осязанием определяют места и степень ненормального нагрева, биения, вибрации деталей, вязкость, липкость жидкости и т.п.

Обонянием выявляют по характерному запаху отказ муфт сцепления, поворота, течь бензина, электролита, отказ электропроводки и т.п.

Объективные методы применяют для измерения и контроля всех параметров технического состояния, используя при этом диагностические средства.

По назначению методы диагностирования подразделяются на функциональные, предназначенные для измерения параметров состояния, харак-теризующих функциональные свойства составных частей и агрегатов, и ресурсные, предназначенные для определения остаточного ресурса диагностируемых узлов и агрегатов машины.

По физическому принципу или процессу методы диагностирования делятся на энергетический, пневмогидравлический, тепловой, виброакустический, магнитоэлектрический, оптический и некоторые другие.

Каждый метод предназначен для контроля определенного физического процесса и основан на применении определенного физического явления. Классификация по использованному физическому процессу позволяет наиболее полно выявить возможности и техническую характеристику соответствующего метода диагностирования.

Физический процесс характеризуется изменением физической величины во времени. В основе энергетического процесса ¾ изменение таких физических величин, как сила, мощность; пневмогидравлического ¾ давление; теплового ¾ температура; виброакустического ¾ амплитуда колебаний на определенных частотах.

Прогнозирование ¾ один из основных элементов технической диагностики. Основная цель прогнозирования ¾ установление (предсказание) сроков безотказной работы составных частей машины до очередного ТО или ремонта и предотвращение отказов.

Различают два вида прогнозирования:

1. Среднестатистическое ¾ это предсказание изменения какого-либо пара-

метра машины на основании большого количества опытных данных, обрабо-

танных статистически.

По результатам диагностирования сравнивают измеренное значение параметра с его допустимым значением. Если его значение не превышает допустимого, то сопряжение (узел) не требует никакого воздействия. Если же он больше допустимого, то узел подлежит профилактике или ремонту. Из-за простоты этот метод используется чаще всего;

2. Прогнозирование по реализации, т.е. по индивидуальному изменению па-

раметра. Это ¾ предсказание изменения какого-то параметра машины на будущее, зная его состояние на момент замера и характер изменения.

Этот метод применяют для прогнозирования надежной работы машины в течение заданной наработки и остаточного ресурса до КР. Метод более точ-

ный, но спрогнозировать работу всех элементов машины практически невозможно. Применяется для наиболее ответственных и сложных узлов.

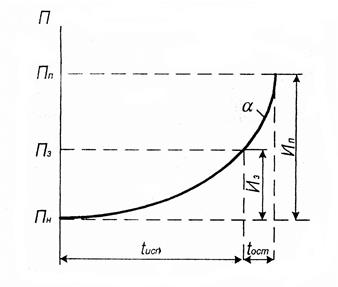

Если известен характер изменения параметра в будущем (рис. 3.4.), то остаточный ресурс

, ч,

, ч,

где  ¾показатель степени, характеризующий закономерность изменения параметра;

¾показатель степени, характеризующий закономерность изменения параметра;

¾ предельно допустимое изменение параметра;

¾ предельно допустимое изменение параметра;

¾ изменение параметра на момент замера;

¾ изменение параметра на момент замера;

¾ номинальное (начальное), замеренное и предельное зна

¾ номинальное (начальное), замеренное и предельное зна

чение параметра;

¾ использованный ресурс;

¾ использованный ресурс;

¾ остаточный ресурс.

¾ остаточный ресурс.

Рис. 3.4 Изменение параметра состояния машины от наработки

Если наработка машины с начала эксплуатации  неизвестна, то необходимо сделать два замера параметра через определенную наработку, т.е.

неизвестна, то необходимо сделать два замера параметра через определенную наработку, т.е.

,

,

где  ¾ остаточный ресурс после 2-го замера;

¾ остаточный ресурс после 2-го замера;

¾ресурс, использованный между двумя замерами;

¾ресурс, использованный между двумя замерами;

¾значения параметра при 1-ом и 2-ом замерах.

¾значения параметра при 1-ом и 2-ом замерах.

На основании этих зависимостей составлены номограммы, которыми пользуются мастера-диагносты.

Материалъно-техническая база

Ремонтно-обслуживающая база имеет три уровня:

1) РОБ хозяйства включает центральный комплекс, а в крупных хозяйствах в отдельных бригадах создаются стационарные пункты ТО машин (ПТО).

Центральный комплекс включает постройки, сооружения и передвижные средства для выполнения всех видов ТО и ремонта (кроме КР):

а) сектор ТО и ремонта с.-х. техники;

б) сектор длительного хранения машин (машинный двор);

в) сектор межсменной стоянки машин и ТО автомобилей;

г) сектор хранения и выдачи нефтепродуктов.

Имеются типовые проекты на 25, 50, 75,100, 150, 200 тракторов.

ПТО в бригадах включает: мастерскую, мойку, пост заправки ТСМ, площадки для хранения машин, навес для регулировки с.-х. машин, источники тепло-, водо-, электроснабжения.

Имеются типовые проекты на 20, 30 и 40 тракторов;

2) РОБ на районном уровне (РРОП) имеет ремонтную мастерскую

общего назначения (МОН), станции ТО тракторов (СТОТ), ТО автомобилей (СТОА), ТО машин и оборудования животноводческих ферм (СТОЖ), передвижные средства ТО и ремонта;

3) РОБ на областном и республиканском уровнях: заводы, специализированные мастерские, цеха.

В целях конкретной привязки ТО к месту выполнения работ выделяют три комплекта стационарных средств ТО (КСТО), шт./100 тракторов:

- КСТО-1 ¾ для ПТО бригад ¾ 1,15;

- КСТО-2 ¾ для центральных усадеб ¾ 2,20;

- КСТО-3 ¾ для СТОТ ¾ 0,35.

В дополнение к трем стационарным КСТО придаются передвижные средства обслуживания, шт./100 тракторов:

а) агрегат технического обслуживания (АТО) АТО-4822, АТО-9966,

АТО-9994 ¾ 1,5;

б) передвижные ремонтные мастерские и ремонтно-диагностические установки МПР-3901, ЛуАЗ-37031, МТП-817М, МПР-9924 ¾ 2,8;

в) передвижные диагностические установки КИ-13905 М, КИ-13925 ¾ 0,51;

г) механизированные заправочные агрегаты 03-1926, 03-3607,

03-23819 ¾ 3,5.

Таблица 3.6 Перечень основного технологического оборудования КСТО

| Количество в комплекте | ||||

| КСТО-1 | КСТО-2 | КСТО-3 | ||

| 1. Топливозаправочная установка 03-9936 или колонка | ||||

| 2. Моечная машина ОМ-3360 | ||||

| 3. Комплект оснастки мастера-наладчика ОРГ-4999 | ||||

| 4. Установка для смазки и заправки 03-9902А и др. | ||||

| 5. Установка для промывки системы смазки ОМ-2871А | ||||

| 6. Компрессор М-155М-2 | ||||

| 7. Комплект диагностических средств КИ-13919 КИ -13920 (для СТОТ) | - - | - | 1 1 | |

| 8. Комплект контрольно-измерительных приборов КИ-13910 | - | |||

| 9. Стенд для диагностирования колесных тракторов КИ-8927 или КИ-8948 | - | - | ||

| 10. Установка для промывки воздухоочистителя ОР-9971А | - | - |

|

|

|

|

|

Дата добавления: 2015-07-02; Просмотров: 3304; Нарушение авторских прав?; Мы поможем в написании вашей работы!