КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Поточные линии для производства мороженых продуктов

|

|

|

|

В настоящее время на холодильных предприятиях, а также на предприятиях пищевой промышленности получают распространение поточные линии для производства мороженых продуктов. Применение поточных линий позволяет механизировать как технологические процессы, так и промежуточные транспортные операции и погрузочно-разгрузочные работы.

Непременным требованием, предъявляемым к поточным линиям, является их высокая надежность в работе.

Поточные линии можно классифицировать по виду готового замороженного продукта на поточные линии для производства мороженого блочного мяса и мороженых мясных продуктов; мороженой рыбы и мороженых рыбных продуктов; мороженых овощного пюре, картофеля, овощных гарниров, картофельных котлет и ягод, а также мороженого.

ЛИНИИ ДЛЯ ПРОИЗВОДСТВА МОРОЖЕНОГО БЛОЧНОГО МЯСА И МОРОЖЕНЫХ МЯСНЫХ ПРОДУКТОВ

В линии для производства блочного мяса предусмотрена механизация процесса производства мороженого жилованного мяса и мякотных субпродуктов в виде блоков, начиная с подготовки сырья и кончая упаковкой готовой продукции.

|

В состав поточной линии (рис. 121) входят мерный ковш, загрузочный ковш, мембранный морозильный аппарат, электротельфер, подвесной путь, питатель, площадка для обслуживания, тележки для приема блоков.

С помощью этого оборудования на линии производят технологические операции по производству мороженых блоков.

Мерный ковш (дозатор) служит для доставки жило-ванного мяса из цеха подготовки сырья в загрузочный ковш. Мерный ковш перемещается по подвесным путям с помощью электротельфера.

Загрузочный ковш, состоящий из двух половин, устанавливается на раму питателя, по которому может передвигаться. Загрузочный ковш с помощью электротельфера раскрывается для перегрузки продукта в питатель. Загрузочный ковш и питатель передвигаются вдоль линии мембранных морозильных аппаратов.

Подвесные пути, по которым перемещается загрузочный ковш и питатель, выполнены из двутавровых балок. Тележки электротельферов приспособлены для движения по двутавровой балке с малым радиусом закругления (около 700 мм).

Площадка для обслуживания необходима для осмотра мембранных морозильных аппаратов, питателя и загрузочного ковша и наблюдения за их работой. Для приема замороженных блоков и доставки их в камеры хранения используются грузовые тележки.

Питатель состоит из цельносварной чаши с закрепленной посередине траверсой. На чаше укреплены направляющие штанги. Чаша разделена уголками и перемычками на правильные прямоугольники по размеру и числу пакетов в мембранном морозильном аппарате. В перемычках находятся оси, на которых эксцентрично подвешены качающиеся плоскости—лепестки. В. свободном положении концы лепестков соприкасаются между собой, образуя конусообразную форму. В верхней части каждого лепестка приварены две ограничительные стойки, которые во время опускания питателя обеспечивают поворот лепестков на некоторый угол. Поворот лепестков на небольшой угол обеспечивает автоматическое расправление пакетов и последующее их удержание в расправленном положении до конца загрузки продукта.

Отвешенная порция жилованного мяса, необходимая для загрузки одного мембранного морозильного аппарата, по специальному спуску подается в мерный ковш, который доставляет эту порцию в загрузочный ковш.

Электротельфер перемещает загрузочный козш с продуктом и устанавливает его над мембранным морозильным аппаратом таким образом, чтобы при опускании питателя его патрубки с мешками вошли в блокообра-зователи аппарата.

После этого ковш переворачивается и находящиеся в нем продукты попадают в чашу питателя, откуда по патрубкам направляются в бумажные мешки, которые под их тяжестью соскальзывают на дно аппарата. Питатель направляется за следующей порцией продукта, а аппарат подключается к охлаждающей системе для замораживания блокоз мяса.

Для приема замороженных блоков из аппарата служит тележка, которая перевозит замороженные блоки мяса в камеры хранения.

Использование поточной линии с мембранными морозильными аппаратами приводит к снижению затрат по замораживанию, а также к улучшению качества продукта. Мембранный морозильный аппарат работает циклично. При включении в линию нескольких аппаратов достигается непрерывное производство замороженных блоков. Недостатком линии является повышенный расход электроэнергии.

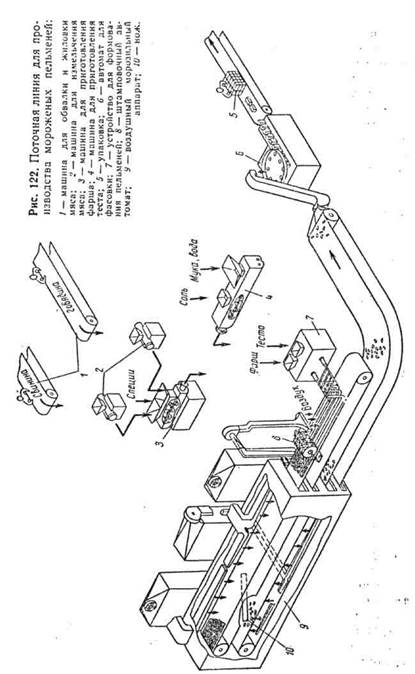

Линию, предназначенную для производства мороженых пельменей, можно использовать и для производства мороженых фрикаделек.

В состав линии (рис. 122) входят машины для обвалки и жиловки мяса, машина для измельчения мяса, машины для приготовления фарша и теста, штамповочный автомат, воздушный морозильный аппарат, автомат для фасовки и упаковки мороженых пельменей.

Мясо после обвалки и жиловки поступает в машину для измельчения, где происходит его предварительная подготовка (измельчение). Измельченное мясо направляется в машину для приготовления фарша. В эту же машину загружают все необходимые добавки (специи). В машине для приготовления теста из отдельных компонентов (мука, вода, меланж и соль) формируется •тестовая масса. Приготовленные фарш и тес го направляются к штамповочному автомату, откуда на стальную ленту грузового конвейера выходят тестовые трубки, начиненные мясным фаршем. Попадая под барабан штамповочного автомата, тестовые трубки превраща-

|

ются в пельмени, которые стальной лентой грузового конвейера направляются к воздушному морозильному аппарату.

В воздушный морозильный аппарат отштампованные пельмени попадают через узкое окно загрузки, расположенное в его торцовой стене. В грузовом отсеке аппарата пельмени, находящиеся на верхней ветви конвейера, в течение 3—4 мин подмораживаются и крепко примерзают к стальной ленте. Процесс подмораживания заканчивается через 4—б мин на нижней (обратной) ветви конвейера. Подлюроженные пельмени снимаются ножом с нижней ветви конвейера и попадают на сетчатый конвейер, где осуществляется их доморажи-вание. Скорость движения сетчатого конвейера принимается с таким расчетом, чтобы пельмени при выходе из воздушного аппарата имели температуру —18° С.

Морозильный аппарат компонуется двумя воздухоохладителями. Первый воздухоохладитель оборудуется системой воздухораспределения для обдувания как верхней, так и нижней ветви грузового конвейера. Второй воздухоохладитель предназначен для обслуживания домораживающего сетчатого конвейера. При этом следует обдувать пельмени холодным воздухом снизу вверх. Замороженные пельмени сетчатым конвейером подаются на фасовку и упаковку в мелкие коробочки массой 500 г с последующей укладкой их в картонные короба. Упакованные в короба пельмени электротележками доставляются в камеры хранения мороженой продукции.

Достоинством линии является механизация и автоматизация производства, замораживания, расфасовки и упаковки мороженых пельменей, а недостатком — повышенная металлоемкость воздушного морозильного аппарата.

Линия производства замороженных полуфабрикатов (мясные котлеты) состоит из машины для обвалки и жиловки мяса, хлеборезки, дозатора воды, волчка для измельчения хлеба, ванны для хлебной массы, насоса для перекачки хлебной массы в смеситель, волчка для измельчения мяса, фаршемешалки, котлетного автомата, воздушного морозильного аппарата и стола для упаковки готовой продукции.

Говядина поступает по транспортеру к машине для обвалки и жиловки, а котлетная мякоть направляется в волчок для измельчения. Одновременно на хлеборезке нарезается ржаной хлеб, который вместе с необходимым количеством воды доставляется в волчок для измельчения. Измельченная хлебная масса поступает в ванну для хлебной массы. Приготовление фарша осуществляется в фаршемешалке непрерывного действия, куда последовательно загружают мясо и вспомогательные продукты. Для понижения температуры фарша при перемешивании в фаршемешалку добавляют дробленый или чешуйчатый лед вместо воды. Для добавки в фаршемешалку вспомогательных продуктов используют массовые и объемные дозаторы. Приготовленный фарш формуют на котлетных автоматах. Отштампованные котлеты транспортером подаются на ленту воздушного морозильного аппарата. На упаковочном столе замороженные котлеты укладывают вручную в металлические яшики с вкладышами и направляют в камеры хранения мороженой продукции.

Достоинство линии — механизация и поточное производство мороженых котлет, а недостаток — применение ручного труда на ряде операций (жиловка, укладка готовой продукции).

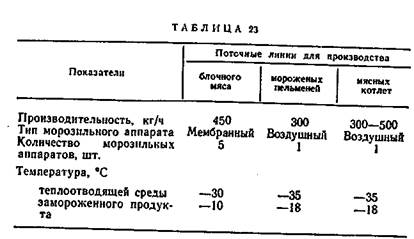

Техническая характеристика поточных линий для производства мороженого блочного мяса и мороженых мясных продуктов приведена в табл. 23.

ЛИНИИ ДЛЯ ПРОИЗВОДСТВА МОРОЖЕНОЙ РЫБЫ И МОРОЖЕНЫХ РЫБНЫХ ПРОДУКТОВ

Применение поточных линий для производства мороженой рыбы и мороженых рыбных продуктов позволяет механизировать и автоматизировать основные процессы производства, улучшать качество рыбных продуктов и сокращать потери сырья. К поточным линиям предъявляются требования, главные из которых являются надежность работы, компактность, высокая механизация и автоматизация технологических процессов, минимальный расход пресной воды, интенсивность процесса холодильной обработки, удобство монтажа, эксплуатации и ремонта.

Линия для производства мороженого китового мяса в блоках (рис. 123) комплектуется загрузочным транспортером (шнекового типа), дозирующим устройством, загрузочными тележками, плиточным морозильным аппаратом, разгрузочными тележками, подъемником, разгрузочным транспортером, глазуровочным аппаратом, упаковочным столом и зашивочной машиной.

Мелконарезанное китовое мясо загрузочным транспортером подается к дозирующему устройству. Далее сырье поступает в загрузочные тележки, которые транспортируют его к плиточным морозильным аппаратам.

Емкость 12 секций загрузочной тележки соответствует емкости форм плиточного морозильного аппарата. Загрузочная тележка перемещается по рельсам с зубчатой рейкой, которые смонтированы на рамах плиточных морозильных аппаратов. Ведущие шестерни загрузочной тележки, входящие в зацепление с рейкой, соединены через редуктор с ходовым электродвигателем, питание которого производится с помощью гибкого кабеля, наматываемого на самосматывающий барабан. Замороженные блоки выгружаются из аппарата в разгрузочную тележку, выполненную в виде подъемной платформы с 12 приемными лотками.

|

Для точной установки блоков на приемные лотки на раме разгрузочной тележки смонтированы направляющие. Контрольное устройство при задержке одного или нескольких блоков в аппарате подает звуковой сигнал.

Управление работой тележки при приемке блоков, остановке ее под разгружаемым аппаратом и отправ-' лении к подъемнику ведется с пульта управления плиточного морозильного аппарата программным реле. При необходимости управление работой разгрузочной тележки может производиться и вручную.

Подъемник, разгружающий тележку, представляет собой передвижную раму, на которой расположено два захвата с гидравлическим приводом. Рама подъемника перемещается по рельсам с зубчатой рейкой. Управление подъемником сосредоточено на пульте, где установлен шестипозиционный переключатель фиксаторов остановки подъемника точно над выгружаемыми блоками. Работа подъемника синхронизирована с работой разгрузочного транспортера, поэтому обеспечено точное опускание блоков в гнезда разгрузочного транспортера.

Разгрузочный транспортер подачи замороженных блоков к упаковочным столам представляет цепь, движущуюся на роликах по дну желоба. Вертикальные пальцы цепи поддерживают блок на двух точках.

На. пути к упаковочным столам разгрузочный транспортер проходит глазуровочный аппарат, в котором замороженные блоки, орошаясь пресной холодной водой, глазуруются. На упаковочных столах глазурованные блоки упаковывают в бумажные шестислойные мешки, которые зашивают на машине, после чего они по роликовому конвейеру поступают на взвешивание. Взвешенные блоки через направляющее устройство и через один из двух винтовых спусков подаются в камеры хранения мороженой продукции.

Все управление аппаратами сосредоточено на пульте, четыре позиции которого соответствуют режимам замораживания, оттаивания, разгрузки и загрузки. По окончании каждого процесса на световом табло загорается соответствующий сигнал. Часовой механизм пульта позволяет устанавливать продолжительность замораживания от 40 мин до б ч.

Для автоматического управления работой аппарата пульт оборудован программными датчиками, которые производят все необходимые переключения гидравлической системы и электрических схем: включают и выключают соответствующие соленоидные вентили и кон- такты, а также сигнальные и блокирующие устройства.

Основной недостаток этих линий — повышенные теп-лопритоки из-за отсутствия наружной теплоизоляции аппаратов, а также из-за частичного смешения теплого и холодного хладоносителей при оттаивании мороженых блоков перед выгрузкой.

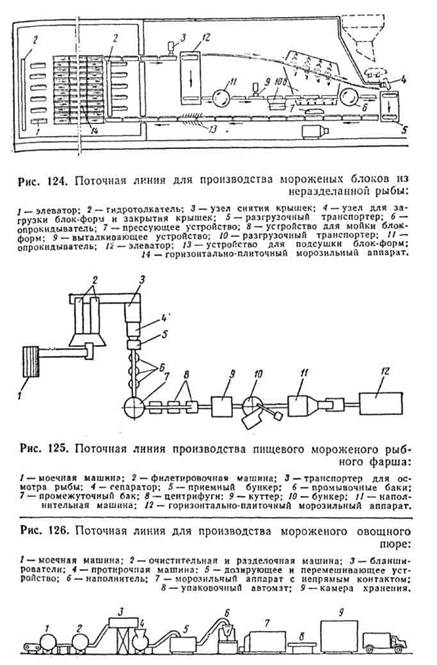

Линия для производства мороженых блоков из неразделан ной рыбы (рис. 124) состоит из рамы с блок-формами, горизонтально-плиточного морозильного аппарата, прессующего устройства, устройства для подсушки блок-форм, гидротолкателя, элеватора, опрокидывателя, выталкивающего устройства и разгрузочного транспортера.

Порция продукта загружается в блок-формы с помощью дозирующих весов. Заполненные продуктом блок-формы закрываются крышками и опускаются вниз, а сверху на их место для загрузки подходит следующая рама с пустыми блок-формами. Время загрузки блок-форм составляет 15 с. Рама с загруженными блок-формами движется к горизонтально-плиточному морозильному аппарату. По мере движения рамы с помощью прессующего устройства происходит подпрессовывание блоков. Затем рама с блок-формами проходит через устройство для подсушки. После этого рама вводится на нижнюю полку аппарата и проходит по всем плитам зигзагообразный путь снизу вверх, переходя в конце каждой плиты на следующий уровень с помощью элеваторов и гидротолкателей.

При передвижении блок-форм в аппарате плиты автоматически поднимаются, а после совершения цикла снова опускаются. По выходе блок-форм из аппарата она освобождается от крышки, и на элеваторе опускается до уровня разгрузки. Затем блок-форма попадает в опрокидыватель, который вместе с ней поворачивается на 180°, а выталкивающее устройство удаляет замороженный блок из блок-формы. Мороженый блок далее попадает на разгрузочный транспортер. По пути к упаковочному столу мороженые блоки проходят через гла-зуровочный аппарат, в котором они орошаются пресной водой и глазуруются. Затем глазурованные блоки попадают на упаковочные столы для упаковки в картонные коробки.

Недостатком линии является сложность кинематической схемы, что снижает надежность ее работы.

|

|

Для переработки мелкой рыбы предназначена линия производства пищевого мороженого рыбного фарша (рис. 125), в состав которой входят моечная машина, филетировочные машины, транспортер для осмотра рыбы, сепаратор, приемный бункер, промывочные баки, центрифуги, куттер, бункер наполнительной машины, горизонтально-плиточный морозильный аппарат и соединительные транспортеры.

Свежая рыба после мойки подается к филетировоч-ным машинам, из которых филе попадает нз транспортер для осмотра, где производится его окончательная очистка. После очистки и осмотрта филе подается в сепаратор для выработки фарша. Из сепаратора фарш подается в приемный бункер, из которого насосом по трубопроводам перекачивается в промывочные баки, где происходит его смешивание, с водой и промывка В баках, имеются мешалки, приводимые во вращение от электродвигателей. Переходя из одного бака в дру-гой, фарш промывается водой, которая потом частично удаляется. В баки вода подается охлажденной до 5° С,.

Из промывочного бака смесь фарша с остатками ео~ ды направляется в центрифуги для ее обезвоживания до остаточной влажности. Охлажденный и обезвоженный фарш шнековым транспортером передается в куттер для.тонкого измельчения, где фарш также охлаждается. После измельчения фарш передается специальным разгрузочным транспортером в бункер наполнительной машины. С помощью наполнительной машины фарш расфасовывается в полиэтиленовые пакеты массой по 10 кг. Упакованный фарш замораживается в горизонтально-плиточном морозильном аппарате.

Достоинство линии — высокая степень механизации и автоматизации и хорошее качество продукции. Большой расход пресной воды является недостатком линии (расход пресной воды при промывке фарша составляет около 50 м3 в сутки).

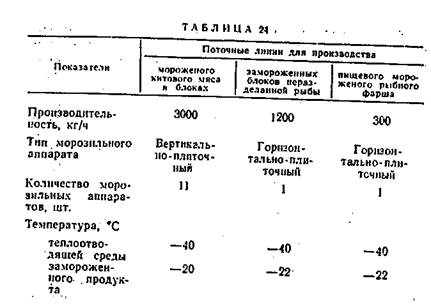

Техническая характеристика поточных линий для производства мороженой рыбы и мороженых рыбных продуктов приведена в табл. 24.

ЛИНИИ ДЛЯ ПРОИЗВОДСТВА МОРОЖЕНЫХ

ОВОЩНОГО ШОРЕ, КАРТОФЕЛЯ, ОВОЩНЫХ ГАРНИРОВ,

КАРТОФЕЛЬНЫХ КОТЛЕТ И ЯГОД

Применение линий для производства мороженого овощного пюре позволяет выпускать продукт как в мелкой расфасовке массой 0,3—0,5 кг, идущей для продажи населению, так и в крупной расфасовке массой 4—5 кг, предназначенной для снабжения сети общественного питания.

Линия (рис. 126) комплектуется моечной машиной, бланширователем, протирочной машиной, дозирующим и перемешивающим устройствами, наполнителем и морозильным аппаратом с непрямым контактом.

Отсортированные морковь, томаты и свеклу направляют в моечную машину, а затем в бланширователь, где овощи обрабатывают острым паром температурой 105—110° С с последующим размельчением в бланши-рователях.

В протирочных машинах бланшированную морковь и свеклу, а также томаты, которые не подвергают теп- ловой обработке, протирают сначала через сито диа-

метром отверстий 1,5, а загем через сито диаметром отверстий 0,8 мм.

В дозирующих и перемешивающих устройствах получают однородную массу. Подготовленную таким образом овощную смесь подают в наполнитель, а затем в морозильные аппараты с непрямым контактом.

Замороженное овощное пюре упаковывают в полиэтиленовые мешочки, укладывают в картонные коробки и направляют в камеры хранения, где овощное пюре может находиться до 12 месяцев.

Достоинством линии является возможность поточного производства высококачественного мороженого пюре, а недостатком — применение ручного труда на сортировке и доочистке овощей.

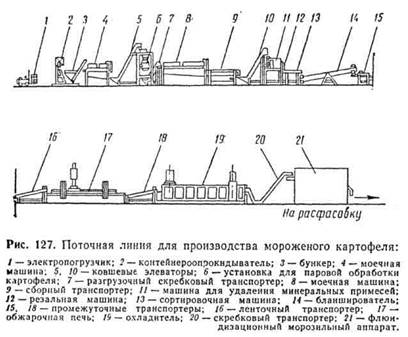

Линия для производства мороженого картофеля (полуфабриката) (рис. 127) комплектуется электропогрузчиком, контейнероопрокидывате-лем, моечной машиной, ковшевым элеватором, установкой для паровой обработки картофеля, системой транс-

портеров, машиной для удаления минеральных примесей, резальной машиной, сортировочной машиной, блан-ширователем, обжарочной печью, охладителем и флюидизационным морозильным аппаратом.

На оборудовании линии производятся следующие технологические операции. Откалиброванный картофель загружают в контейнеры и электропогрузчиком с вилочным захватом подают в контейнероопрокидыва-тель, находящийся в начале линии. Из контейнера картофель ссыпается в бункер, из которого транспортером направляется в моечную машину, представляющую собой вращающийся барабан с укрепленными на его внутренней поверхности щеточными стержнями, с помощью которых клубни перемещаются, переворачиваются и очищаются от приставшей к ним земли. Ковшевым элеватором вымытые клубни подаются в установку для паровой обработки картофеля. Пропаренные клубни автоматически выгружаются в приемный бункер разгрузочного скребкового транспортера, которыми они подаются для очистки в моечную машину барабанного типа. Очищенный картофель поступает для доочистки на сборный транспортер, откуда подается в машину для удаления минеральных примесей, представляющую собой камеру (емкость около 20 л). Вода, которая подается в камеру снизу и циркулирует по замкнутому контуру, приводит картофель во взвешенное состояние, а тяжелые примеси опускаются в отстойник, расположенный в нижней части машины.

Освобожденные от посторонних примесей клубни картофеля подают в резальную машину, где они нарезаются сначала на пластины, а потом на столбики. Нарезанные столбики картофеля направляются в сортировочную машину, в которой они отсортировываются по толщине с помощью восьми резиновых роликов, вращающихся навстречу друг другу. Стандартные (по толщине) столбики поступают в бланширователь.

Бланширователь представляет собой установленный под углом 35° цилиндр длиной 5600 мм, внутри которого помещен шнек. Бланшировку производят горячей водой. Бланшируют картофель до полуготовности. Из бланширователя картофель попадает на сортировочную машину. Затем ленточным транспортером столбики картофеля подаются в обжарочную печь. Передвигаясь в печи по сетчатому транспортеру, картофель обжаривается. Режим обжаривания регулируется с пульта управления, а скорость движения транспортера — вариатором скоростей. Обжаренный картофель поступает в охладитель.

Охладитель выполнен в виде металлической камеры, внутри которой находится три ленточных транспортера, расположенных друг над другом. Обжаренный картофель охлаждается холодным воздухом, перемещаясь с одного транспортера на другой. Охлажденный до 80С, обжаренный картофель транспортером направляется в флюиднзационный морозильный аппарат. Замороженный картофель-полуфабрикат расфасовывают в пакеты из термосваривающихся полимерных пленок или в картонные коробки массой по 500 г с последующей укладкой их в картонные или фанерные ящики. Упакованный в тару продукт электротележками доставляется в камеры хранения мороженой продукции.

Достоинствами линии являются высокий уровень механизации и автоматизации технологических процессов, хорошее качество готовой продукции, использование высокопроизводительного оборудования, а недостатком— сложная система транспортировки продукта.

В линию для производства мороженых овощных гарниров (рис. 128) входят опрокидыватель контейнера, моечная машина, транспортеры, бланширователь, моечно-очистительная машина, флю-идизационный морозильный аппарат и расфасовочно-упаковочный автомат.

Отсортированные морковь и свекла поступают в контейнеры, откуда опрокидыватель направляет их в моечную машину барабанного типа. Вымытые овощи транспортером подают в бланширователь, а затем в моечно-очистительную машину. Скребковый транспортер наклонного типа направляет очищенные овощи в овощерезку. Нарезанные овощи проходят сортировочную машину, где мелкие части отделяются, а отсортированные кусочки транспортер подает в морозильный аппарат. Замороженные овощи расфасовываются и упаковываются в пакеты или в картонные коробки массой 0,5 кг с последующей укладкой их в картонные или в фанерные ящики и направляют в камеру хранения мороженых продуктов.

|

Достоинствами линии являются компактность, тех

нологические процессы механизированы и автоматизи

рованы, а недостатком — необходимость тщательной

сортировки овощей, направляемых для технологической

переработки.

Линия для производства мороженых картофельных котлет (рис. 129) комплектуется контейнероопрокидывателем, моечной машиной, промежуточными транспортерами, установкой для паровой обработки картофеля, моечно-очистительной машиной, аппаратом для бланширования, вибрационной машиной, картофелемялкой, формовочным агрегатом, аппаратом для льезонирования (смачивания), панировочным аппаратом, обжарочной печью, аппаратом для охлаждения и замораживания котлет и расфасовочно-упаковочным автоматом.

Отсортированный по качеству и откалиброванный по размеру картофель загружается в контейнеры и электропогрузчиком с вилочным захватом подается в контей-нероопрокидыватель. Из контейнера картофель механически высыпается в бункер-накопитель, из которого транспортером попадает в моечную машину. Отмытые от грязи клубни скребковым транспортером подаются в установку для паровой обработки картофеля. Очищенный картофель попадает на транспортер для до-очистки и осмотра. Доочищенные клубни поступают в резальную машину, с помощью которой они нарезаются.

Нарезанный картофель поступает в аппарат для бланширования, где проваривается до полной готовности водой, подогреваемой барботирующим паром. Из этого аппарата нарезанный картофель направляется на вибрационную машину для удаления излишка воды и отсор-тирования мелочи. Затем на транспортерах вареный картофель охлаждается, и после добавок (по рецептуре) вся масса поступает в картофелемялку. Тщательно перемешанная и протертая пюреобразная картофельная масса проталкивается шнеком к выходу из картофелемялки, где установлена решетка с отверстиями диаметром 2,5 мм. Эта масса попадает в бункер формовочного агрегата, состоящего из трех рифленых валиков, под которыми находятся матрицы с двумя формующими отверстиями диаметром 75 мм. Ниже выходных формующих отверстий расположен нож — натянутая стальная проволока диаметром 0,5 мм. Рифленые валики захватывают картофельную массу и подают ее в цилиндр матрицы. В момент остановки валиков включается нож, который срезает у основания отверстия столбик картофельной массы. Сформованные котлеты транспортером направляются в аппарат для льезонирования поверхности. Котлеты, проходя по сетке транспортера под емкостью с перфорированным дном, обильно поливаются льезоном и подаются в панировочный аппарат панированные сухарной крошкой котлеты поступают в обжа-рочную печь. Обжаренные котлеты наклеенным транспортером направляются для замораживания в воз-душном морозильном аппарате с продовольственным охлаждением. Замороженные котлеты поступают в рас-фасовочно-упаковочный автомат. Упакованное мороженые котлеты доставляют в камеры хранении у.сроженои продукции.

Достоинство линии — высокий уровень механизации и автоматизации, хорошее качество и товарный вид замороженных картофельных котлет, а недостаток применение на операции доочистки ручного труда.

Линия для производства м о р о ж е н ы х ягод в мелкой расфасовке (рис. 130) состоит из ленточного транспортера, моечной машины, сетчатого транспортера — стекателя, элеватора, флюидизац -онного морозильного аппарата и расфасовочного автомата.

Отсортированные ягоды ленточным транспортер

подают в моечную машину флотационного типа. А

стекания воды с ягод их помещают на траисиортер-сте -

катель. Элеватором ягоды подают в флюидиаанион!

морозильный аппарат. В расфасовочном автомате пр -

исходит формовка коробок и расфасовка ягод с после

дующей заклейкой коробок, которые укладываются в

картонные короба и направляются в камеру хранения

мороженых грузов.

|

К достоинству линии следует отнести компактность оборудования и высокое качество мороженой продук-

ции. Недостатком линии является необходимость применения ручного труда на операции сортировки ягод. Техническая характеристика поточных линий для производства мороженого овощного пюре, картофеля, овощных гарниров, картофельных котлет и ягод приведена в табл. 25

.

ЛИНИИ ДЛЯ ПРОИЗВОДСТВА МОРОЖЕНОГО

Линия для производства мороженого в вафельных стаканчиках (рис. 131) комплектуется фризером непрерывного действия, расфасовочным автоматом, воздушным морозильным аппаратом, автоматом для завертки мороженого в вафельных стаканчиках.

|

Во фризере непрерывного действия происходит замораживание и взбивание смеси мороженого; й расфасовочном автомате — расфасовка мороженого в вафельные стаканчики, накрывание их бумажной крышкой и подача партиями (по восемь стаканчиков) на замора».

живание; в воздушном морозильном аппарате закаливание порций мороженого и подача их на завертку; в автомате для завертки мороженого — завертывание вафельных стаканчиков с закаленным мороженым в обертку и подача их на упаковку в картонные короба.

Достоинство линии — поточность производства, автоматизация и механизация процесса производства мороженого в вафельных стаканчиках.

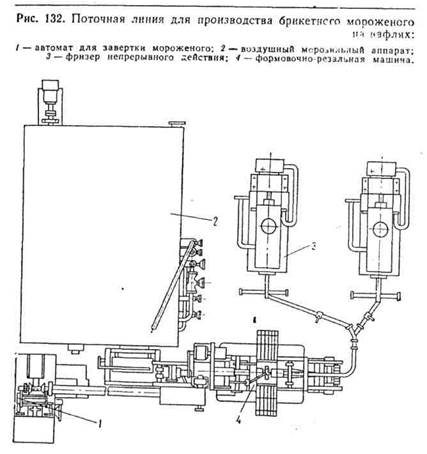

Линии для производства брикетного мороженого на вафлях (рис. 132) состоят из двух фризеров непрерывного действия, формовочно-ре-зальной машины, воздушного морозильного аппарата и автомата для завертки мороженого.

Во фризерах непрерывного действия происходит замораживание и взбивание смеси мороженого; на фор-мовочно-резальной машине — образование непрерывного батона мороженого прямоугольного сечения, кладки вафли, обрезка батона определенной длины, разрезка

|

закаленного батона на шесть порционных брикетов с передачей к автомату для завертки; в воздушном морозильном аппарате — закалка батонов; в автомате для завертки мороженого — завертка брикетов мороженого в соответствующую бумажную упаковку и передача на укладку в короба.

Достоинства линии — компактность и полная автоматизация производственных процессов, а недостаток—потери сырья при отрезке и распиловке батонов. Для производства эскимо применяют автоматическую поточную линию с карусельным эскимо-генератором (рис. 133).

В состав линии, предназначенной для выпуска глазурованного и завернутого эскимо массой 100 г, входят дозатор, карусельный эскимогенератор, насосы холодного и теплого хладоносителя, автоматический устанав-ливатель, устройство выемки и подача на глазурование, ванна, бачок для глазурованной смеси, транспортер, заверточная машина, устройство для мойки, насос.

Фризер непрерывного действия, расположенный рядом с карусельным эскимогенератором, приготовляет смесь мороженого, которая по трубопроводу поступает в дозатор. Затем смесь мороженого направляется в формочки карусельного эскимогенератора. Семь формочек вращающегося круга одновременно заполняются смесью мороженого в тот момент, когда они проходят под дозатором.

Заполненные смесью мороженого формы охлаждаются холодным хладоносителем.

Хладоноситель, охлажденный до температуры —40—42° С, циркулирует у форм со смесью мороженого. Охлаждение хладоносителя производится в индивидуальном испарителе, а его подача в нижнюю цилиндрическую часть карусельного эскимогенератора производится насосом холодного хладоносителя.

Когда формочки со смесью мороженого проходят в отсеке (ванне) с холодным хладоносителем, смесь закаливается и затвердевает. В формочки с затвердевшей смесью автоматический устанавливатель вставляет деревянные палочки, и формочки, в которых находится закаленное эскимо, переходят в отсек теплого хладоносителя, где формочки орошаются нагретым хладоносителем, подаваемым к формочкам помощью насоса

|

теплого хладоносителя. Нагрев хладоносителя производится в отсеке электронагревателями мощностью 28 кВт.

В формочках, орошаемых теплым хладоносителем температурой 18—20° С, смесь подтаивает, и устройство выемки захватывает палочки, последовательно извлекает порции эскимо из форм, а затем погружает их в ванну с глазуровочной смесью. Подогретая глазуро-вочная смесь в ванну непрерывно подается из бачка на-сосом для циркуляции этой смеси.

После глазуровки порция эскимо попадает в ячейку транспортера и направляется к заверточной машине, которая завертывает каждую порцию эскимо в специальную бумагу, плотно закатывая боковой и два торцовых шва.

После этого упакованная продукция направляется для ручной укладки в картонную тару.

Санитарная обработка формочек производится в конце каждой смены с помощью устройства для мойки. Формочки несколько раз промываются теплой водой, которая удаляется из них насосом.

Достоинством линии является компактность, надежность в работе, высокое качество и хороший внешний вид готовой продукции, а недостатком — применение ручного труда при укладке эскимо в картонную тару.

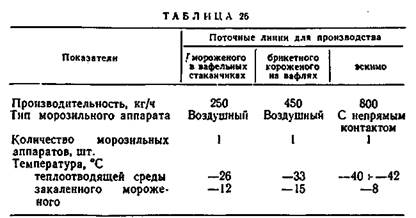

Техническая характеристика поточных линий для производства мороженого приведена в табл. 26.

ГЛАВА VIII

|

|

|

|

|

Дата добавления: 2015-07-02; Просмотров: 2216; Нарушение авторских прав?; Мы поможем в написании вашей работы!