КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Упрочняющая термическая обработка рельсов по всей длине

|

|

|

|

СССР занимает ведущее в мире положение по исследованиям, разработке и массовОхму промышленному внедрению термически упрочненных рельсов. Из зарубежных стран только в Японии выпускают около 10 % закаленных рельсов с индукционного нагрева (твердость НВ 321—375). Работы по газопламенной поверхностной и объемной закалке рельсов в США не вышли еще из стадии экспериментальной проверки.

36.5~.4. Структурные основы и классификация видов термического упрочнения рельсов. Технические требования к термически упрочненным рельсам

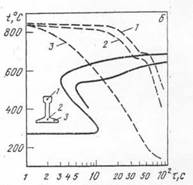

Промышленное внедрение термического упрочнения рельсов явилось следствием глубоких научных исследований процессов структурообразования при термической обработке рельсовой стали. Для этого были получены данные о кинетике превращения аустенита в рельсовых сталях и об условиях охлаждения различных частей сечения рельса. Изотермическая и термокинетическая диаграммы превращения аустенита рельсовой стали, содержащей 0,76 % С, 0,94 % Мп и 0,21 % Si, представлены на рис. 36.4. Из диаграмм следует, что для рельсовой стали стандартного химического состава характерна высокая критическая скорость охлаждения (»300°С/с). Это определяет невысокую прокаливаемость рельсовой стали.

Промышленное внедрение термического упрочнения рельсов явилось следствием глубоких научных исследований процессов структурообразования при термической обработке рельсовой стали. Для этого были получены данные о кинетике превращения аустенита в рельсовых сталях и об условиях охлаждения различных частей сечения рельса. Изотермическая и термокинетическая диаграммы превращения аустенита рельсовой стали, содержащей 0,76 % С, 0,94 % Мп и 0,21 % Si, представлены на рис. 36.4. Из диаграмм следует, что для рельсовой стали стандартного химического состава характерна высокая критическая скорость охлаждения (»300°С/с). Это определяет невысокую прокаливаемость рельсовой стали.

|

Рис. 36.4. Изотермическая (а)и термокинетическая (б) диаграммы превращения

аустенита рельсовой стали

Чтобы проанализировать процесс структурообразования при термической обработке рельсов нужно на термокинетическую и изотермическую диаграммы превращения аустенита наложить кривые охлаждения различных характерных точек поперечного сечения рельса. Эти кривые охлаждения могут быть получены экспериментально при закалке рельсов или рассчитаны теоретически.

Для экспериментального изучения процесса охлаждения различных элементов профиля рельсов при разных способах закалки неоднократно проводили осциллографирование процесса и строили кривые охлаждения для характерных точек поперечного сечения. По ним методом графического дифференцирования определяли скорость охлаждения по сечению рельса в различных температурных интервалах. Они существенно различались для отдельных элементов профиля и в области фазовых превращений при охлаждении в масле составляли в центральной части головки 3,5—5, в середине шейки 8—12, вблизи поверхности выкружки головки 10—15 и в пере подошвы 20—30 °С/с.

При охлаждении рельса в масле наблюдали значительный градиент температуры между различными точками поперечного сечения. Так, при остывании шейки и подошвы до 300— 350 °С температура в центре головки составляет еще 600—650 СС. Такой градиент температуры по сечению рельсов приводит к протеканию пластической деформации в более нагретых и потому более пластичных элементах профиля, что после полного остывания рельсов определяет их коробление и остаточное напряженное состояние.

Наложение кривых охлаждения, полученных при разных способах закалки рельсов, на термокинетическую диаграмму превращения аустенита рельсовой стали, а также изучение распределения структуры и свойств по сечению закаленных рельсов позволили выяснить процесс формирования структуры при всех методах термической обработки рельсов. Это дало возможность дать структурную классификацию видов термической обработки рельсов.

С точки зрения структурообразования, все способы упрочняющей термической обработки рельсов можно разделить на три большие группы.

К первой группе относятся способы закалки рельсов, при которых формирование структуры в головке происходит в результате перлитного превращения (одинарной термической обработки) и полностью исключается протекание мар-тенситного или промежуточного превращений даже вблизи поверхности рельса. Задача отпуска (или самоотпуска), который проводят после одинарной термической обработки, сводится, в основном, к снятию остаточных напряжений, возникших при закалке. Твердость при таком отпуске изменяется весьма незначительно. К этой группе способов одинарной термической обработки с последующим отпуском (или самоотпуском) относится объемная закалка углеродистых рельсов в масле, поверхностная закалка головки рельса после индукционного и объемного печного нагрева с охлаждением сжатым воздухом или водовоздушной смесью с небольшим содержанием воды, ВГМДО.

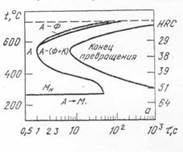

Кривые охлаждения различных участков поперечного сечения рельса пересекают перлитную область диаграмм распада аустенита при различных температурах (рис. 36.5, а, б).

Наименьшую температуру перлитного превращения имеют периферийные зоны рельса, охлаждающиеся с наибольшей скоростью. Для этих способов термической обработки рельсов с относительно мягким охлаждением и формированием структуры при непосредственном образовании из аустенита тонкопластинчатой феррито-карбидной смеси (сорбита закалки), характерно плавное уменьшение твердости от поверхности в глубь рельса. Подобное распределение структуры и твердости обеспечивало существенное повышение контактно-усталостной прочности рельса.

Ко второй группе можно отнести те способы термической обработки рельсов, при которых поверхностные слои головки рельса проходят двойную термическую обработку, т. е. закалку на мартенсит и последующий отпуск (самоотпуск). К этой группе относится метод поверхностной закалки водой с объемного печного нагрева, метод поверхностной закалки водой с нагревом токами высокой частоты и метод объемной закалки в масле рельсов из низколегированных сталей. При этих методах закалки скорость охлаждения поверхностных слоев рельса превышает критическую и в них образуется мартенситная структура. Конечная структура после самоотпуска вблизи поверхности катания (на глубину, по крайней мере, до 3—5 мм) представляет собой сорбит отпуска.

|  | ||

Рис. 36.5. Схема структурообразования при различных способах термической обработки

рельсов из углеродистой стали:

а — при объемной закалке в масле, б — при поверхностной индукционной закалке с охлаждением

водовоздушной смесью, в — при поверхностной индукционной закалке с охлаждением водой,

г —при поверхностной индукционной закалке с охлаждением водо-верхность рельса;

2 —на расстоянии 2—5 мм от поверхности; 3 — на расстоянии, большем 5—8 мм от поверхности

Весь закаленный слой этой группы рельсов можно разбить на три зоны, характерные кривые охлаждения для которых представлены на рис. 36.5, в, г. При охлаждении поверхностного слоя в нем происходит мартенситное превращение, а при последующем разогреве за счет тепла, аккумулированного в лежащих ниже слоях головки рельса, — самоотпуск. Охлаждение слоя на глубине 2—5 мм происходит с меньшей скоростью и в нем не успевает начаться мартенситное превращение за время охлаждения, так как температура несколько превышает температуру начала мартенситного превращения. При разогреве за счет тепла самоотпуска кривая изменения температуры этого слоя пересекает изотермическую кривую превращения аустенита в области промежуточного превращения, что приводит к образованию здесь структуры бейнита, который затем отпускается за время продолжающегося самоотпуска. Процесс структурообразования при однократном и пульсирующем охлаждении принципиально одинаков.

Охлаждение третьего слоя на глубине, большей 5—8 мм, происходит с еще меньшей скоростью, и его кривая охлаждения пересекает термокинетическую диаграмму распада аустенита в области перлитного превращения. Продуктом превращения является сорбит закалки, дисперсность которого уменьшается по мере удаления от поверхности катания.

Кривые зависимости твердости от расстояния от поверхности катания у этой группы рельсов имеют характерные «провалы», соответствующие той глубине, на которой протекало промежуточное превращение. Образование подобных зональных структурных неоднородностей способствует ускоренному развитию трещин контактной усталости в рельсах при эксплуатации и является существенным недостатком этих способов термической обработки рельсов.

К третьей группе относятся такие способы термической обработки рельсов, при которых формирование структуры верхней половины головки (на глубине не менее 12—18 мм) происходит в результате мартенситного или промежуточного превращений, что после проведения (при необходимости) отпуска обеспечивает получение во всей закаленной зоне структуры сорбита отпуска или бейнита с высокой твердостью. В эту группу в отличие от первых двух групп, к которым относятся рельсы повышенной прочности с твердостью около НВ 350, входят так называемые высокопрочные рельсы с твердостью порядка НВ 450.

Группа способов упрочняющей термической обработки высокопрочных рельсов может быть разделена на три подгруппы: термомеханическая обработка (ВТМО и ВТМИЗО), способы получения равнопрочных по сечению рельсов (объемная, ступенчатая и изотермическая закалка) и способы получения неравнопрочных по сечению рельсов (дифференцированный отпуск после объемной закалки, поверхностная закалка с поверхностного нагрева, дифференцированная закалка с объемного нагрева, термическая обработка биметаллических рельсов).

Проведенное исследование свойств структур, полученных в результате одинарной и двойной термической обработки, выявило следующие преимущества сорбита закалки по сравнению с сорбитом отпуска (при одинаковой твердости): больше разница между пределом текучести и временным сопротивлением, выше износостойкость, относительное удлинение л сужение, (или такая же) усталостная прочность, контактная выносливость, способность к упрочнению при наклепе, больше глубина наклепа при более постепенном понижении твердости с переходом к ненаклепанному металлу.

К недостаткам сорбита закалки по сравнению с сорбитом отпуска относится меньшая ударная вязкость, живучесть и вязкость разрушения. Несмотря на это, и, учитывая приведенный выше перечень преимуществ, предпочтение отдается структуре сорбита закалки. Особенности свойств этой структуры по сравнению со свойствами сорбита отпуска определяются различием в форме цементитных частиц, которое имеет место у этих структур при одинаковой твердости. Большее временное сопротивление сорбита закалки по сравнению4 с сорбитом отпуска, при условии равенства пределов текучести, свидетельствует о большей способности к упрочнению в процессе пластической деформации у пластинчатых структур. Это связано с тем, что пластины цементита, являясь эффективным источником дислокаций, способствуют образованию более развитой субструктуры феррита. Тем же обстоятельством можно объяснить и большую износостойкость сорбита закалки по сравнению с сорбитом отпуска. Более низкий предел текучести у образцов с пластинчатым цементитом свидетельствует о том, что пластическая деформация в сорбите закалки начинается при меньших значениях напряжений, что приводит к получению большей глубины распространения наклепа при контактном нагружении, к меньшему градиенту изменения твердости по глубине наклепанного слоя и благоприятно сказывается па повышении контактно-усталостной прочности стали.

Таким образом, оптимальной структурой термически обработанных рельсов повышенной прочности является тонкопластинчатый сорбит закалки.

Высокопрочные рельсы могут быть созданы на основе структур, получающихся в результате отпуска мартенсита и бейнита.

Проведенные исследования показали, что наличие зональных структурных неоднородностей в головках закаленных рельсов в виде слоев со структурой сорбита отпуска, верхнего бейнита и сорбита закалки способствует ускоренному развитию контактно-усталостных повреждений.

Чтобы устранить зональную макронеоднородность структуры в головках рельсов, подвергнутых поверхностной закалке при охлаждении водой после объемного печного и индукционного нагрева, необходимо было уменьшить скорость охлаждения рельса при закалке с тем, чтобы исключить у поверхности рельса возможность протекания мартенситного превращения. Для этого охлаждение водой при поверхностной закалке рельсов нужно было заменить охлаждением водовоздушными смесями или тонкораспыленной водой, а при объемной закалке — охлаждением в масле.

Все эти методы должны обеспечивать получение однородной структуры сорбита закалки. Выполнение этого основного требования к термической обработке рельсов привело к существенному повышению их эксплуатационной стойкости.

Таким образом, необходимость получения в закаленных рельсах однородной структуры сорбита закалки дает основание для выбора оптимального уровня твердости для закаленных рельсов стандартного химического состава (НВ 363—388), а также ограничивает максимально допустимую скорость охлаждения при термической обработке рельсов.

Технические требования к термически упрочненным (путем объемной закалки в масле и Ст-пуска ) рельсам типа Р65, предусмотренные ГОСТ 18267—72, приведены ниже:

Микроструктура.... …………………Сорбит закалки

Твердость НВ....... ………………… 331—388

Колебание твердости НВ по

длине одного рельса................................ £30

Временное сопротивление, МПа ………… ³1170

Предел текучести, МП а... …………… ³750

Относительное удлинение, % ……………³6

Относительное сужение, % ……………….³20

Ударная вязкость, МДж/м2 ………………..³0,25

Работа разрушения при низко

температурных (—60 °С) коп-

ровых испытаниях, кДж... ………… ³4,2

Остаточные напряжения (кон-

тролируются по раскрытию па-

за длиной 400 мм d куске дли-

ной 600 мм), мм...... ……………………. £3,7

Одиночные местные неровности,

в том числе концевые надлине 1 м, мм £0,5

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 3208; Нарушение авторских прав?; Мы поможем в написании вашей работы!