КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Цементация

|

|

|

|

Химико-термическая обработка стали

Цементацией называется процесс насыщения поверхности стальных деталей углеродом.

Диффузия углерода в сталь возможна, если углерод находится в атомарном состоянии, получаемом, например, диссоциацией газов, содержащих углерод (СО, СН4 и др.). Атомарный углерод адсорбируется поверхностью стали и диффундирует в глубь ее.

Цементация производится при температуре выше точки АСз, когда сталь находится в аустенитном состоянии, обычно при температуре 920—930°С. Для существенного сокращения продолжительности процесса применяют высокотемпературную цементацию при 980—1050°С. Этот метод увеличивает производительность в 2—4 раза.

Для цементации используют как углеродистые, так и легированные стали с содержанием углерода от 0,1 до 0,3%. Степень насыщения поверхности углеродом — до 0,8-1,1%.

Различают три вида цементации: твердую, газовую и жидкостную.

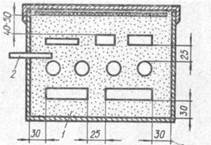

Для цементации деталей в твёрдом карбюризаторе их упаковывают в ящики и засыпают карбюризатором, который состоит из смеси древесного угля (60-90%) и углекислых солей BaCO3 (40-10%) (рис.2). После упаковки ящики закрывают крышкой, обмазывают шамотной глиной, просушивают и устанавливают в печь.

Рис. 2 Схема расположения деталей в цементационном ящике: 1 – карбюризатор; 2 – контрольный образец – “свидетель”

Благодаря ряду преимуществ перед цементацией в твёрдом карбюризаторе газовая цементация нашла широкое применение на заводах массового и мелкосерийного производства.

Процесс газовой цементации впервые был предложен П.П. Аносовым в 30-х годах прошлого века.

Газовая цементация осуществляется нагревом стальных изделий в среде углеродосодержащих газов. В качестве карбюризатора применяют природный газ (СН4), а также пропан-бутановые смеси, подвергнутые специальной обработке. Часто используют жидкие карбюризаторы (керосин грозненского месторождения, синтин и др.), подаваемые в печь каплями.

Для получения заданной концентрации углерода в поверхностном слое и светлой поверхности деталей применяется эндотермический газ (сокращённо эндогаз). Контролируемая эндотермическая атмосфера получается частичным сжиганием природного газа или другого газообразного углеводорода в специальном генераторе.

Химизм процесса газовой цементации сводится в основном к диссоциации метана (СН4→2Н2+Сат) и окиси углерода (2СО→СО2+ Сат).

Жидкостная цементация осуществляется в соляной ванне следующего состава: 75—80% Na2СО3, 10—15% Na2Cl и 6—10% SiC (карборунд). Этот состав был предложен в 1935 г. С. С. Штейнбергом. Процесс ведется при температуре 850—860°С, скорость науглероживания 0,12—0,15 мм/ч. Добавление в ванну хлористого аммония (NH4C1) позволяет интенсифицировать процесс.

Основным преимуществом жидкостной цементации в соляных ваннах является быстрота, равномерность нагрева и возможность непосредственной закалки обрабатываемых деталей из соляной ванны.

После цементации детали необходимо подвергать термической обработке — закалке и отпуску.

Наиболее часто после цементации, особенно при обработке наследственно мелкозернистых сталей, применяют закалку выше точки Ас1 (820—850°С). Это обеспечивает измельчение зерна цементованного слоя и частичную перекристаллизацию и измельчение зерна сердцевины. После газовой цементации сталей типа 18ХГТ, 18ХГТЦ и других с наследственным мелким зерном применяют закалку непосредственно из цементационной печи после подстуживания до температуры 840—860°С и охлаждают в горячем масле с температурой 160—180°С.

Для сталей типа 20Х2Н4А и 18Х2Н4ВА после цементации проводят высокий отпуск, затем закалку.

После цементации в твердом карбюризаторе иногда применяют двойную закалку и отпуск. Первую закалку (или нормализацию) с нагревом до температуры 880— 900°С проводят для устранения перегрева и цементитной сетки в упрочненном слое. Вторая закалка проводится в воде или масле (в зависимости от марки стали) с 770—830°С для устранения перегрева цементованного слоя и придания ему высокой твердости.

Во всех случаях после закалки производят низкий отпуск при температуре 160—200°С.

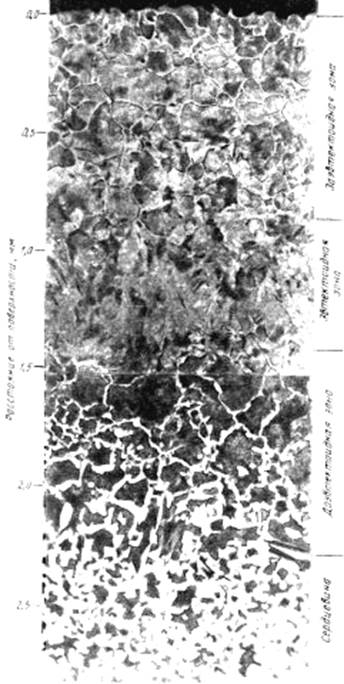

Структура цементованного слоя после термической обработки состоит из мелкоигольчатого мартенсита, иногда с включениями избыточного цементита и остаточного аустенита.

Твердость поверхностного цементованного слоя после термической обработки HRC 58—64.

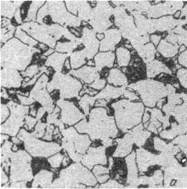

Pиc. 3. Mикpocтpyктypa цeмeнтиpoвaннoгo слоя пocлe медленнoгo oxлаждения

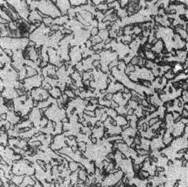

Рис. 4. Микроструктура заэвтектоидного слоя, × 500:

а – нормальная; б – анормальная

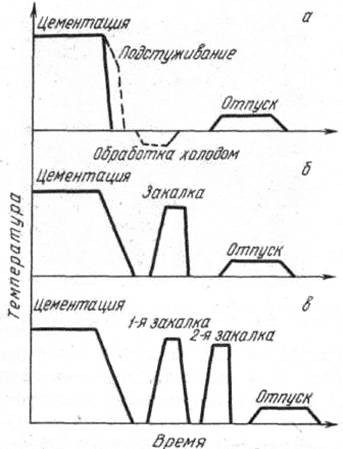

Типичные режимы термической обработки показаны на рис. 5.

Рис. 5. Режимы термической обработки цементированных деталей

Обычно закалку производят с цементационного нагрева, иногда после некоторого подстуживания и обработки холодом (рис. 5, а). Хотя этот режим самый экономичный в смысле продолжительности процесса и расхода топлива, он сохраняет крупнозернистость поверхностного слоя и сердцевину, зерно аустенита выросло в процессе длительного нагрева при цементации.

Поэтому когда к цементованным изделиям предъявляют повышенные требования в отношении механических свойств после цементации, охлаждение производят медленное и затем дается закалка с повторного нагрева (рис. 5, б)или даже двойная закалка (первая выше Ас 3для сердцевины, вторая выше Ас 1для поверхности (рис. 5, в). Многочисленные нагревы вызывают изменение размеров, поэтому, если термическая обработка дается по режимам на рис. 5, б или на рис. 5, в,цементированные изделия должны проходить шлифовку («под размер»), что обычно не делается в случае закалки с цементационного нагрева.

Если цементировали слабо прокаливающуюся углеродистую сталь, то структура сердцевины цементируемой углеродистой стали независимо от режима обработки состоит из перлита и феррита, отличающихся разным размером зерна (мелкозернистая в случае двойной обработки, более крупнозернистая – при одинарной, рис. 6, а, б).

Рис. 6. Микроструктура сердцевины цементированной углеродистой стали,

феррит + перлит, × 250:

а – закалка непосредственно после цементации;

б – закалка после регенерации зерна

В сердцевине цементированной детали из легированной глубоко-прокаливающейся стали образуется мартенсит (рис. 7). Ввиду низкого содержания углерода в таком мартенсите он не обладает хрупкостью.

Рис. 7. Микроструктура сердцевины цементированной

легированной стали, × 250

Во всех случаях цементированные детали после закалки для снятия внутренних напряжений подвергают отпуску при низкой температуре (150–200°С).

В результате такой обработки (закалка + низкий отпуск) поверхность должна иметь твердость 58–62 HRC, а сердцевина – 25–35 HRC для легированных и менее <20 HRC для углеродистых сталей.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 2681; Нарушение авторских прав?; Мы поможем в написании вашей работы!