КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Штамповые стали для деформирования в холодном состоянии

|

|

|

|

Введение

Реферат

На тему: «Инструментальные штамповые стали»

Выполнил:

Студент ф-та ФМВТ

Группы 10 ММ

Цилинсикй Д.О.

Проверил:

Салова Н.В.

Н.Новгород 2013 год

Содержание

Введение......................................................................................................... 3

1. Штамповые стали для деформирования в холодном состоянии............. 4

2. Штамповые стали для деформирования в горячем состоянии(полутеплостойкие и теплостойкие)................................................................................................ 5

3. Характеристика состава и свойств. Особенности легирования............... 7

3.1 Штамповые стали умеренной теплоемкости................................. 9

3.2 Стали с интерметаллидным упрочнением................................... 11

3.3 Штамповые стали повышенной теплостойкостью........................ 12

3.4 Штамповые стали высокой теплостойкости.................................. 20

4. Литые штампы........................................................................................... 27

5.Дефекты термической обработки............................................................... 27

Выводы.......................................................................................................... 30

Список литературы....................................................................................... 31

Создание высокопроизводительных и стойких в эксплуатации инструментов связано, в первую очередь, с проблемой получения и обработки таких материалов, которые могли бы противостоять жестким условиям работы. Высокие механические свойства инструмента и его теплостойкость (красностойкость) достигаются специальным легированием и термической обработкой. Таким образом, определенный интерес представляет разработка и корректировка методов термической обработки.

Штамповые стали — стали, применяемые для изготовления инструментов, необходимых для обработки металлов давлением, таких как штампы, ролики, валики, пуансоны и т. д. Своё название получили по виду самого используемого инструмента.

Основные группы штамповой стали:

1)Деформирования в холодном состоянии

2) Деформирования в горячем состоянии

К каждой из указанных групп сталей в соответствии с их назначением предъявляются особые требования, характеризующие данную группу.

Штамповые стали первой группы, предназначенные для изготовления штампов холодной штамповки, должны иметь после окончательной термической обработки высокую твердость на рабочих поверхностях и режущих кромках, высокую износостойкость, высокую прочность как рабочей кромки, непосредственно воздействующей на обрабатываемый материал, так и участков штампа, воспринимающих наибольшие изгибающие и скручивающие нагрузки.

Штамповые стали второй группы должны сохранять повышенные механические свойства при высоких температурах. Их термически обрабатывают таким образом, чтобы получить большую вязкость при меньшей твердости сравнительно со сталями первой группы.

Стали, используемые для изготовления штампов пластически деформирующих металл при нормальных температурах, должны обладать высокой твердостью, износостойкостью и прочностью сочетающейся с достаточной вязкостью. В процессе деформирования с большей скоростью штампы разогреваются до 200 — 350°С, поэтому стали этого класса должны быть и теплостойкими. Для крупных штампов необходимо обеспечить высокую прокаливаемость и небольшие объемные изменения при закалке. Если в процессе термической обработки происходит искажение сложной конфигурации штампа, то необходимо производить доводку штампа до требуемых размеров, что не всегда осуществимо. Высокохромистые стали Х12Ф1 и Х12М относятся к ледебуритному классу и содержат 16 —17% карбидов (Сr, Fe)7C3, как показано в таблице 1 [1].

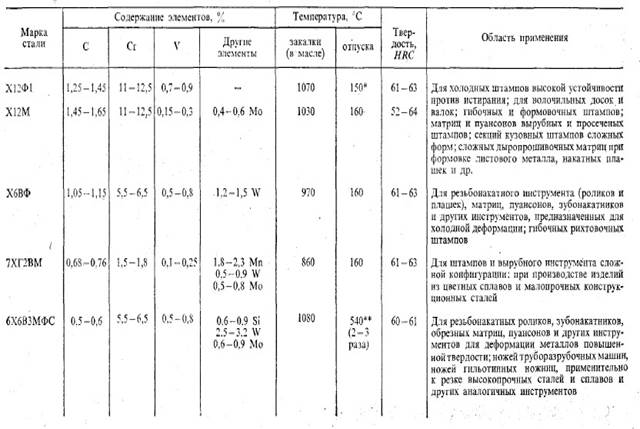

Таблица 1 Состав, термическая обработка и назначение штамповых сталей для деформирования в холодном состоянии.

Стали обладают высокой износостойкостью и при закалке в масле мало деформируются, что важно для штампов сложной формы.

Молибден и ванадий в сталях Х12Ф1 и Х12М способствуют сохранению мелкого зерна. Обе стали обладают высокой устойчивостью переохлажденного аустенита, а следовательно, хорошей прокаливаемостью. Сталь Х12Ф1 прокаливается до 150—180 мм, а Х12М — до 200 мм при охлаждении в масле. Недостаток высокохромистых сталей заключается в трудности обработки резанием в отожженном состоянии (IIВ 207 — 269) и снижении механических свойств в случае резко выраженной карбидной неоднородности (крупные скопления карбидов, карбидная сетка, карбидная полосчатость). Меньшей карбидной неоднородностью обладает сталь Х6ВФ, которую используют для инструментов с высокой механической прочностью и сопротивлением изнашиванию (накатные плашки, накатники для холодного накатывания зубчатых колес и т. д.). Прокаливаемость стали Х6ВФ меньше и не превышает 70 - 80 мм.

Сталь 7ХГ2ВМ (см. табл. 22) сочетает высокую прокаливаемость и закаливаемость с минимальными объемными изменениями при закалке. Она получает твердость HRC 59 -60 в сечениях до 100-110 мм при охлаждении в масле, горячих средах и на воздухе.

Износостойкость и устойчивость против нагрева может быть повышена азотированием при 520 -560°С, выполняемым перед закалкой. В тех случаях, когда требуется сталь с повышенным сопротивлением пластической деформации, применяют сталь 6Х6ВЗМФС. Сталь подвергают закалке с высоких температур для возможно более полного растворения карбидов хрома М7С3 и М23С6. Сталь чувствительна к росту зерна аустенита. Отпуск проводят при 520 -540°С. После отпуска в структуре нет остаточного аустенита, что обеспечивает более высокое сопротивление пластической деформации (200 - 210 кгс/мм2) при хорошей вязкости. Сталь обладает высокой износостойкостью, особенно при работе с динамическими нагрузками, и не склонна к карбидной неоднородности.

Для вытяжных штампов небольшого размера (диаметр пуансона до 25 мм) применяют стали У10, У11 и У12, а для штампов большого размера - 11ХФ, X, ХВСГ, обладающие лучшей прокаливаемостью.

2. ШТАМПОВЫЕ СТАЛИ ДЛЯ ДЕФОРМИРОВАНИЯ В ГОРЯЧЕМ СОСТОЯНИИ (ПОЛУТЕПЛОСТОЙКИЕ И ТЕПЛОСТОЙКИЕ).

Стали, применяемые для штампов, деформирующих металл в горячем состоянии, должны иметь высокие механические свойства (прочность и вязкость) при повышенных температурах и обладать окалиностойкостью и разгаростойкостью, т. е. способностью выдерживать многократные нагревы и охлаждения без образования разгарных трещин. Кроме того, стали должны иметь высокую износостойкость и теплопроводность для лучшего отвода теплоты, передаваемого обрабатываемой заготовкой.

Многие штампы имеют большие размеры, поэтому сталь для их изготовления должна обладать высокой прокаливаемостью. Это обеспечивает высокие механические свойства по всему сечению штампа. Важно, чтобы сталь не была склонна к обратимой отпускной хрупкости, так как быстрым охлаждением крупных штампов ее устранить нельзя.

Состав и термическая обработка наиболее часто применяемых штамповых сталей приведены в табл. 23. Крупные ковочные штампы, а также инструмент ковочных машин и прессов, нагревающихся при t 500 —550°С при умеренных нагрузках, изготовляют из полутеплостойких сталей 5ХНМ и 5ХГМ (вместо никеля в них содержится 1,2 —1,6% Мп), обладающих повышенной вязкостью, как показано в таблице 2[1].

Таблица 2 Состав, термическая обработка и назначение штамповых сталей для деформирования в горячем состоянии.

Присутствие в стали 5ХНМ молибдена повышает теплостойкость, прокаливаемость и уменьшает склонность к обратимой отпускной хрупкости. Сталь 5ХНМ, обладая высокой устойчивостью переохлажденного аустенита, прокаливается полностью в блоках размером 400x300x300 мм и более. Закалку штампов производят в масле. Отпуск крупных штампов проводят при 550 —580°С (.HRC 35-38), а мелких при 500-540°С (HRC 40-45). Структура стали после отпуска — троосто-сорбит. Механические свойства стали 5ХНМ при 500°С: σn = 90 кгс/мм2, σ0,2 = 65 кгс/мм2, δ= 20-22% и ѱ= 70%.

Сталь умеренной теплостойкости 4ХЗВМФ с основным карбидом М23С6 вследствие низкого содержания Мо и W сохраняет высокие механические свойства только при нагреве до 500—525°С. Сталь применяют вместо 5ХНМ (5ХГМ) для изготовления штампов небольших размеров.

Средненагруженный инструмент, работающий с разогревом поверхности до 600°С, а также инструмент с большой поверхностью, работающий при 400 —500°С, изготовляют из сталей 4Х5В2ФС и 4Х5МФ1С. Фазовый состав этих сталей в отожженном состоянии — легированный феррит (а) и карбиды типа М23С6 и М6С. Стали теплостойкости, мало чувствительны к резкой смене температур, обладают повышенной окалиностойкостью, устойчивы против коррозирующего действия жидкого алюминия и обладают высокой прочностью при хорошей вязкости. Стали повышенной теплостойкости — ЗХ2В8Ф и 5ХЗВЗМФС используют для штампов, претерпевающих при деформировании разогрев поверхности до 600 — 700°С. Из них изготовляют инструмент, например прошивные пуансоны, выталкиватели для глубоких отверстий, матрицы пресс-форм для отливок под давлением медных сплавов и т. д. Фазовый состав этих сталей в отожженном состоянии — легированный феррит и карбид М23С6 и М6С.

Превращения в сталях 4Х5В2ФС, ЗХ2В8Ф и 5ХЗВЗМФС, протекающие при термической обработке, во многом сходны с превращениями в быстрорежущей стали. Эти стали при закалке нагреваются до высоких температур для растворения возможно большего количества карбидов и получения закалки высоколегированного мелкозернистого мартенсита. Так как при температуре закалки карбиды полностью не растворяются, стали сохраняют мелкое зерно. При отпуске твердость дополнительно повышается вследствие дисперсионного твердения мартенсита, но одновременно снижается пластичность и вязкость. Для получения достаточной вязкости отпуск проводят при повышенных температурах на твердость HRC 45 — 50, что соответствует образованию структуры — тростит.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 2785; Нарушение авторских прав?; Мы поможем в написании вашей работы!