КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Штамповые стали повышенной теплостойкости

|

|

|

|

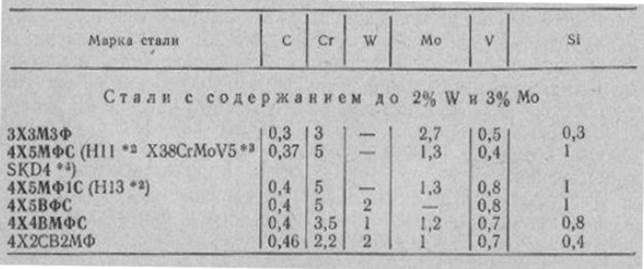

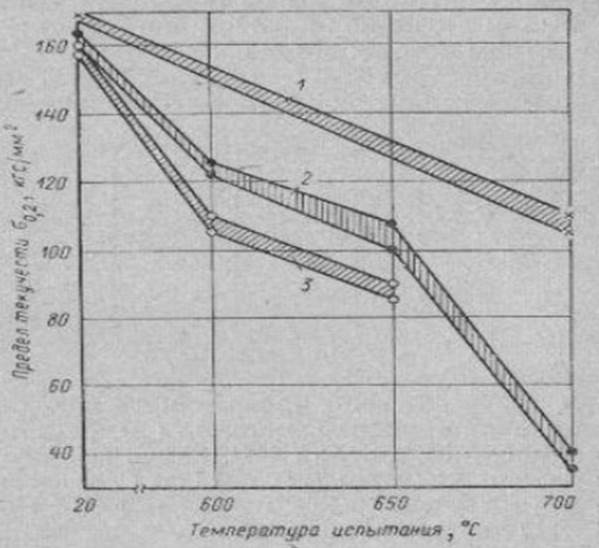

Стали с карбидным упрочнением показаны в таблице 4 [2].

Таблица 4 Химически состав сталей(средний), %

Это наиболее характерные и широко применяемые стали для большинства штампов и многих форм литья.

Содержание углерода и хрома в разных сталях этой группы (кроме стали 6Х4В6М5) изменяется в относительно небольших пределах (0,3—0,5% С и 3—5% Сr), при которых температуры начала α —> ɣ-превращения, а следовательно, и температуры разупрочнения металлической основы изменяются сравнительно мало. Они составляют 800-820° С, а температуры окончания превращения 840-860° С.

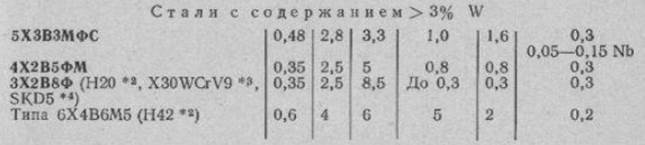

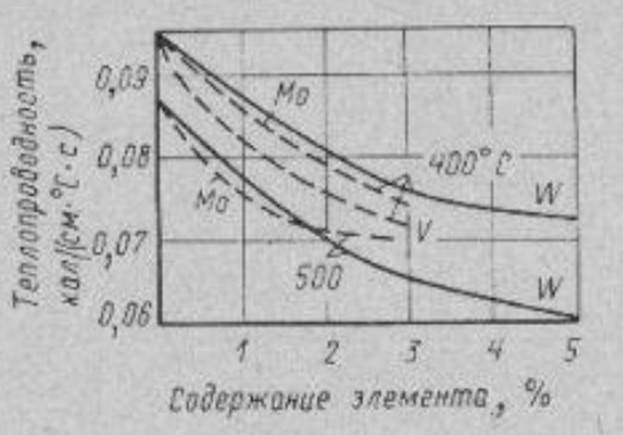

Повышение теплостойкости достигается увеличением количества карбидной фазы и повышением в ней доли карбида МвС. Этот эффект не очень значителен и создается, если при нагреве для закалки растворяется большая часть карбида с сохранением мелкого зерна (балла 10—9). Поэтому различие в теплостойкости сталей указанных двух групп не очень велико. Для твердости HRC 45 она составляет 590-630 С. Влияние хрома, кремния и ванадия на устойчивость против нагрева сталей этого типа показано на рисунках 2 и 3 [2].

Рисунок 2 Влияние кремния, хрома и ванадия на вторичную твердость и теплостойкость стали с 0,4 % С и 4 % W

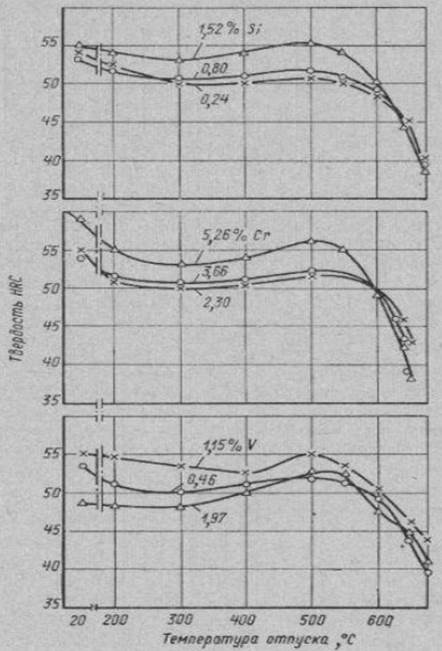

Рисунок 3 Предел текучести при нагреве штамповых сталей. Закалка на мелкое зерно и отпуск на твердость

Больше различия этих сталей в вязкости разгаростойкости и в износостойкости при повышенных температурах.

СТАЛИ С СОДЕРЖАНИЕМ до 2% W и 3% Мо

Теплостойкость сталей (для твердости, HRC 45) составляет 590—610° С. В их карбидной фазе значительнее доля карбида МгзСв при меньшем общем количестве карбидов, чем у рассматриваемых ниже сталей, содержащих больше вольфрама и молибдена.

Механические свойства сталей приведены в табл. 110. Они могут немного отклоняться от указанных в ней и на рис. 305 при изменении содержания углерода в пределах марки. Таким же образом они различаются по механическим свойствам, указанным разными авторами.

Более высокие вязкость и разгаростойкость имеют стали, легированные молибденом из-за особенностей его влияния на пограничные слои зерна. Кроме того, теплопроводность молибденовых сталей несколько больше, чем вольфрамовых. [2]

Рисунок 4 Влияние вольфрама и молибдена на теплопроводность стали с 0,3 % С и 1,5 % Сr при нагреве

СтальЗХЗМЗФ, содержащая меньше углерода, имеет удовлетворительную вязкость и разгаростойкость; она используется для штампов быстроходных прессов при работе с интенсивным охлаждением. Стойкость пуансонов в этих условиях деформирования на 20—30% выше, чем из стали 4Х5В2ФС, и почти в 2 раза выше, чем из вольфрамовой стали ЗХ2В8Ф 1267. Стали 4Х5МФС и 4Х4М2ВФС являются основными для разнообразных штампов деформирования стали и цветных металлов и для форм литья под давлением алюминиевых и магниевых сплавов диаметром (стороной) до 70—80 мм.

Разгаростойкость этих сталей значительно лучше, чем у широко применявшейся ранее вольфрамовой стали ЗХ2В8Ф. Кроме того, из-за влияния повышенного содержания хрома, взаимодействие с заливаемым металлом и растворимость в нем у стали 4Х5МФС (как и стали 4Х5В2ФС) меньше, чем у более легированной стали ЗХ2В8Ф. [2]

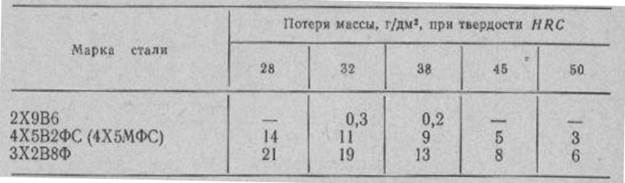

Таблица 5 Влияние состава и твердости штамповой стали на потерю массы в расплавленном силумине (700 С, 3ч.).

Соответственно и стойкость форм из сталей 4Х5МФС (45В2ФС) и 4ХХ4ВМФС в 1,5—2 раза выше.

Прокаливаемость стали 4Х5МФС больше, чем у стали 4Х5В2ФС. Сталь 4Х5МФ1С имеет более высокое содержание ванадия. Это позволяет предупредить крупнозернистость в более крупных поковках (диаметром80-90 мм) и использовать сталь для штампов и форм больших сечений. У стали 4Х5В2ФС несколько больше теплостойкость (до 600— 610°С), но меньше вязкость (см. рис. 303). Устойчивость ее против разгара немного ниже, чем у стали 4Х5МФС. Сталь 4Х5В2ФС используют для штампов, главным образом простой конфигурации: высадочных, формующих игл, прошивных пуансонов, оправок прессования груб и др. В отличие от молибденовых сталей она менее чувствительна к обезуглероживанию. Это технологическое преимущество становится существенным при необходимости длительного нагрева для закалки и при отсутствии достаточных мер защиты от обезуглероживания.

Сталь 4Х2СВ2МФ из-за более высокого содержания углерода имеет большую износостойкость, но она чувствительнее к трещинам разгара. Ее используют при отсутствии интенсивного охлаждения.

Общая особенность этих сталей-чувствительность к влиянию масштабного эффекта; она больше, чем у сталей, рассмотренных в разделе 98. Вязкость их с увеличением диаметра (стороны) заготовок >100-120 мм уменьшается из-за возрастающей неоднородности в распределении карбидов.Эти стали не уступают полутеплостойким 5ХНМ и 5XI1B и др. (см. раздел 66) в вязкости инструментов в небольших и средних сечениях (до 60- 80 мм), но значительно превосходят их в сопротивлении пластической деформации при повышенных температурах 300-400° С. Поэтому стали ЗХЗМЗФ, 4Х5МФС, 4Х5В2ФС используют и для молотовых штампов, особенно чистовой штамповки с наименьшей стороной до 100-125 мм.

СТАЛИ С СОДЕРЖАНИЕМ >3% W и 2% Мо

Теплостойкость сталей (при твердости HRC 45) 610-630° С. Количество карбидной фазы несколько больше, чем в сталях, рассмотренных выше; в ее составе преобладает карбид М0С. Достигаемое этим путем улучшение теплостойкости и износостойкости сопровождается ухудшением вязкости и разгаростойкости. Это определяет и область применения сталей. Они предназначены для деформирования металлов с повышенным сопротивлением пластической деформации (в частности, жаропрочных), а также в условиях более длительного контакта с деформируемым металлом, в том числе для пуансонов выдавливания, но без интенсивного охлаждения и больших динамических нагрузок. В связи с этим стали, несмотря на высокую прокаливаемость, целесообразно использовать для инструментов небольших сечений и в виде вставок. Вязкость сталей этой группы сильно снижается с увеличением диаметра заготовок >50-70 мм из-за значительного отрицательного воздействия масштабного эффекта и создающегося менее однородного распределения карбидов.

Стали 5ХЗВЗМФС, а также 4Х2В5ФМ близки по основным свойствам. По сталь 5ХЗВЗМФС содержит меньше вольфрама и рациональнее легирована; она получает поэтому более широкое применение для штампов прессования и высадки.

Сталь типа 6Х4В2М из-за большего содержания углерода получает повышенную твердость (до URC 60 после закалки) и износостойкость, но имеет более низкие вязкость и разгаростойкость. Ее используют реже преимущественно для пуансонов небольшого диаметра при отсутствии динамических нагрузок и интенсивного охлаждения.

Сталь ЗХ2В8Ф, разработанная еще в 20-е гг. теперь применяется мало. Общее количество карбидов в стали после отжига 9—9,5%. Вместе с тем, растворимость карбида М6С из-за недостаточного содержания хрома пониженная. По этим причинам теплостойкость при закалке на мелкое зерно (балла 10) лишь немного выше, чем у рассмотренных здесь сталей с 3—5% W. Карбиды M23С0 при нагреве для закалки переходят в раствор при 1050— 1100 С; в этом случае концентрация вольфрама в твердом растворе не превышает 4% (что меньше, чем в других сталях с таким же содержанием вольфрама). [3].

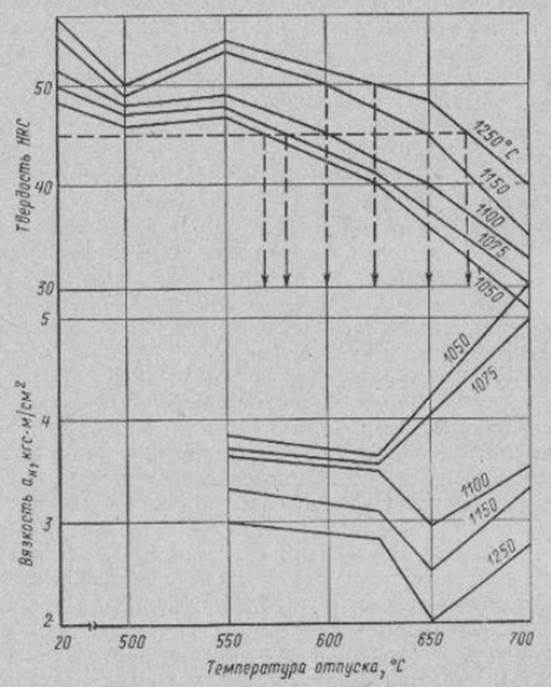

Рисунок 5 Твердость и вязкость стали ЗХ2В8Ф в зависимости от температуры закалки и отпуска

Для растворения карбидов А1вС нужен более высокий нагрев (>1200 C); при этом значительно повышается теплостойкость, но из-за сильного роста зерна (до балла 7—8) очень ухудшается вязкость. Для большинства штампов приходится выбирать более низкие температуры закалки. Лишь штампы-вставки, работающие без динамических нагрузок и интенсивного охлаждения, закаливают с повышенных температур.

Вязкость стали ЗХ2В8Ф вследствие большого количества карбидов ниже, чем сталей 4Х5В2ФС и 4ХМФС. Эта характеристика, как и прочность, сильно изменяется в различных плавках при изменении содержания углерода в пределах одной марки.

Очень значительна также роль масштабного эффекта; вязкость стали уменьшается почти в два раза при увеличении диаметра заготовки с 40-50 до 70-80 мм.

Кроме того, сталь ЗХ2В8Ф из-за недостаточного содержания хрома больше взаимодействует с заливаемым жидким металлом.

Мало применяются также высоколегированные стали с 10—15% W типа 6Х4В6М5. Их основной карбид — МвС, что обеспечивает более высокую теплостойкость. Эти стали сохраняют твердость HRC 45 после нагрева 640-650С. Однако преимущество в теплостойкости в большой степени погашается низкими вязкостью и разгаростойкостыо. Вязкость стали 4ХЗВ11 при твердости HRC 45 не превышает 1 и 2 кгс∙м/см2 при 20 и при 650° С соответственно. Это вызвано интенсивным развитием дисперсионного твердения при отпуске и влиянием значительного количества карбидов: до 15-18% после отпуска на твердость HRC 45.

Стали используют для небольших штампов,’ преимущественно вставок, работающих в условиях повышенного трения, но без динамических нагрузок и интенсивного охлаждения.

Линейный коэффициент теплового расширения сталей повышенной теплостойкости (при трооститной структуре и твердосги HRC 40—45) примерно одинаков. Из-за влияния хрома он несколько меньше, чем у полутеплостойких сталей.

Объемные изменения при закалке, а следовательно, и деформация штампов и прессформ зависят от содержания углерода в стали. Они больше у 4Х5В2ФС и 4Х4М2ВФС и особенно у стали 6Х4В2М.

ПРЕВРАЩЕНИЯ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ.

Для растворения вторичных карбидов в пределах, обеспечивающих высокую легированность аустенита и теплостойкость, необходим повышенный нагрев (см. табл. 116) до температур,

при которых еще остается часть избыточных карбидов, главным образом М6С и для большинства сталей (кроме ЗХ2В8Ф), сохраняется мелкое зерно (балла 10). Дальнейшее повышение температуры закалки дополнительно увеличивает теплостойкость, но вызывает рост зерна и ухудшает вязкость. Достаточно указать, что сталь 4Х5В2ФС сохраняет твердость HRC 45 после отпуска при следующих условиях:

Температура закалки, °С.... 1020 1080 1120

Величина зерна, балл.... 12 10 8

Температура отпуска, °С.... 580 600 640

Рост зерна сравнительно мало изменяет прочность. Поэтому для штампов, не испытывающих значительных динамических нагрузок или резкого охлаждения, но работающих при более высоком нагреве, допустимо небольшое повышение температуры закалки на зерно балла 9.

Устойчивость переохлажденного аустенита сталей с 3,5— 5% Сr в перлитной области повышенная; она больше у сталей, легированных молибденом. Прокаливаемость их не ниже, чем у полутеплостойких сталей. Однако это свойство нельзя полностью использовать. Распаду аустенита в перлитной и промежуточной областях предшествует выделение части карбидов, протекающее по границам зерен, что снижает вязкость на 30-40%. Несмотря на то, что стали 4Х5МФС и 4Х5МФ1С получают высокую твердость (HRC 55- 56) при закалке с охлаждением на воздухе (например, в штампах диаметром до 100 мм) такая закалка по этим причинам нецелесообразна. Для этой цели необходимо быстрое охлаждение при температурах 700-300°С. Крупные штампы целесообразно охлаждать по способу прерываемой закалки.

В закаленном состоянии после нагрева на зерно балла 10 сохраняется 4-5% аустенита. Количество его возрастает при замедлении охлаждения, а следовательно, и в больших сечениях из-за частичного развития бейнитного превращения и повышения стабильности переохлажденного аустенита. В образцах диаметром 50 и 150 мм, охлажденных в масле, сохраняется соответственно 3 и 6% аустенита, а в образцах, охлажденных на воздухе, 7 и 12%. В правильно отпущенной стали остаточный аустенит не сохраняется; он устойчив лишь до 550°С, тогда как температуры отпуска на твердость HRC 50-40 значительно выше.

Изменение твердости следует из зависимости, наблюдаемой у быстрорежущих сталей. Ее снижение после, отпуска при 300-350° С вызвано уменьшением концентрации углерода в мартенсите и выделением цементитного карбида, а повышение для температуры отпуска 540-560° С -выделением карбидов легирующих элементов.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 2303; Нарушение авторских прав?; Мы поможем в написании вашей работы!