- Р Р‡.МессенРТвЂВВВВВВжер

- ВКонтакте

- РћРТвЂВВВВВВнокласснРСвЂВВВВВВРєРСвЂВВВВВВ

- РњРѕР№ Р В Р’В Р РЋРЎв„ўР В Р’В Р РЋРІР‚ВВВВВВРЎР‚

- LiveJournal

КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дефекты термической обработки

|

|

|

|

ЛИТЫЕ ШТАМПЫ.

Изготовление штампов отливкой с последующей термической обработкой на требуемую твердость позволяет отказаться от ковки и сокращает обработку резанием.

Прочностные свойства и теплостойкость литой стали близки к аналогичным свойствам кованой. Основное отличие заключается в вязкости и износостойкости. Вязкость литых сталей типа 4Х5МФ на 25 - 35% ниже, чем кованых. Однако износостойкость у литых штампов несколько выше, из - за своеобразной неоднородности структуры, при которой в поверхностных слоях зерна больше концентрация углерода и легирующих элементов.

Отсюда следует, что применение литых штампов оправдывается при условии выбора определенной области их использования, состава стали, а также параметров литья и режимов термической обработки. Литые штампы должны быть простой формы и небольшого сечения для работы при отсутствии повышенных ударных нагрузок и интенсивного охлаждения, когда требования к разгаростойкости не являются преобладающими.

Рационально выбирать более вязкие стали с меньшим содержанием углерода (ЗХЗМЗФ, 2Х6В8М2К8) и использовать главным образом виде вставок.

Вязкость литой стали несколько возрастает, кроме того, в случаях более интенсивного охлаждения в процессе кристаллизации, достигаемого литьем в оболочковые, а не в земляные формы, подобно тому, как у быстрорежущих сталей. Стойкость подобных штампов не ниже, чем кованых.

В штамповых сталях могут возникать следующие дефекты,обусловленные особенностями их состава, обработки и эксплуатации:

1) Порча теплостойкости. В сталях, содержащих более 3% W, длительный отжиг при 800 - 900°С вызывает превращения в карбидной фазе, подобные протекающим в быстрорежущих сталях. Но этот дефект в штамповых сталях с меньшим количеством карбида М6С выражается сильнее. После длительного отжига в структуре стали может отсутствовать карбид М23С6. Сталь ЗХ2В8Ф после закалки с 1100°С и отпуска при 600°С получает твердость HRC 48 - 51, если ее предварительно отжигали при 860°С c выдержкой 8 ч., и лишь HRC 41 - 46, если отжиг продолжался 50 ч. Поэтому отжиг штамповых сталей с вольфрамом целесообразно заменять высоким отпуском.

В присутствии 1 - 3% Мо этот дефект развивается меньше.

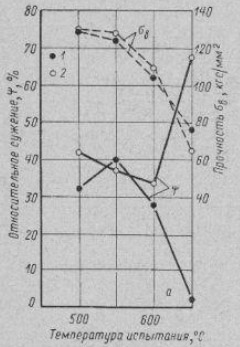

2) Ухудшение пластичности при 600 - 650°С. Относительное сужение сталей с 5 - 10% W сильно падает при 600 - 650°С, причем значительнее у стали, отпущенной на большую твердость (HRC 50), чем на меньшую (HRC 45). Относительное удлинение снижается меньше. [4]

Рисунок 12 Относительное сужение стали 3Х2В8Ф в зависимости от температуры испытания и условий выплавки: а- явление температуры испытания (1 - обычная печь; 2- вакуум; закалка с 1150°С, масло: отпуски при 600°С 8 ч.); б- влияние разрежения при выплавке.

а) б)

Разрушение в этом случае происходит по границам зерен. При более высоком нагреве пластичность вновь восстанавливается.

Ударная вязкость в этом температурном интервале не снижается, а наоборот возрастает. Это указывает, что ухудшение пластичности - следствие совместного воздействия температуры и пластической деформации, протекающей при эксплуатации.

Ухудшение пластичности наблюдается у сталей, выплавленных в открытой печи, и не обнаруживается у многих плавок, полученных в вакууме. (рисунок 13) [4]

Рисунок 13 Микроструктура стали ЗХ2В8Ф в месте разрушения образца при 650°С; трещины по границам зерен.

Это связано с тем, что снижение пластичности может вызываться примесями и, в частности, азотом, выделяющимся в виде нитридов при 600 - 650°С из легированной α - фазы.

Ухудшение пластичности меньше в сталях с 5% Сr и небольшим содержанием вольфрама (2%) или молибдена, в том числе выплавляемых в открытой печи. Вместе с тем при увеличении содержания хрома, а также молибдена в сталях с 6 - 8% W уменьшается чувствительность к этому дефекту, а при увеличении содержания ванадия > 0,8 - 0,9% она возрастает. Следовательно, снижение пластичности может вызываться и другими процессами.

Рентгеновским анализом в изломе стали ЗХ2В8Ф, полученном растяжением при 650°С, обнаружено выделение интерметаллида Fe2W. Его образование отвечает принципу химического соответствия между исходным твердым раствором и фазой, выделяющейся в состоянии, отличном от равновесного; в легированной металлической основе (α - фазе), отпущенной на твердость HRC 50, содержится мало углерода, но еще сохраняется повышенная концентрация вольфрама.

3) Крупнозернистость. Она возникает в инструментах крупных сечений (диаметром >100—150 мм).

4)Нафталинистый излом. Он может возникать в штамповых сталях повышенной теплостойкости, главным образом вольфрамовых, в упрочняющих фазах которых присутствует карбид М6С; в этом случае сильно снижается вязкость. Нафталинистый излом не возникает, если:

а) ковка выполняется со значительной деформацией б) закаливается отожженная сталь с твердостью не выше HB 260 - 280 или сталь, подвергнутая предварительной закалке из межкристаллической области с твердостью до HRC 35—38.

В сталях высокой теплостойкости (2Х6В8М2К8 и др.) нафталинистый излом не наблюдается.

Выводы

Внедрение в производство процессов обработки материалов давлением, максимально приближающих формы заготовок к форме готовых изделий (штамповка), имеет большое производственное значение, т.к. позволяют значительно сократить потери обрабатываемого материала и затраты на последующую механическую обработку, а также совместить процесс формообразования с операциями упрочнения металлов и сплавов.

Инструментальные штамповые стали предназначены для изготовления режущего, измерительного инструмента и штампов холодного и горячего деформирования. В процессе эксплуатации все виды инструмента, особенно металлорежущий и штампы, подвергаются истиранию, испытывают высокие давления, а также повышенные напряжения, чаще всего изгиба или кручения. Для обеспечения износостойкости инструментальным сталям должна быть присуща высокая твердость, а для сохранения формы инструмента, предупреждения его поломок и выкрошивания рабочих кромок – высокая прочность при удовлетворительной вязкости. К важному свойству инструментальных сталей, подвергающихся при резании или деформировании существенному нагреву, относятся теплостойкость (красностойкость), т.е. устойчивость против отпуска.

Увеличение стойкости штампового инструмента достигается с помощью обеспечения оптимального комплекса структурных факторов, повышающих физико-механические свойства и служебные характеристики.

Список литературы

1.Ю.М.Лахтин,В.П.Леонтьева.Материаловедение-Москва «машиностроение», 1980-487с.

2. Ю.А.Геллер. Инструментальные стали- Москва «металлургия», 1975-583 с.

3. А.П.Гуляев. Металловедение- Москва «металлургия», 1986-541 с.

4.А.М.Адаскин,В.М.Зуев. Материаловедение- Москва издательский центр «Академия», 2009-283 с.

|

|

|

Дата добавления: 2015-06-27; Просмотров: 1172; Нарушение авторских прав?; Мы поможем в написании вашей работы!