КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Штамповые стали высокой теплостойкости

|

|

|

|

СВОЙСТВА И ОБЛАСТЬ ПРИМЕНЕНИЯ [2]

Таблица 6 Химический состав сталей (средний),%

| Марка стали | С | Ст | W | Мо | V | Со |

| 2Х6В8М2К8 (ЭП745) | 0,26 | 0.2 | ||||

| Типа 2Х8В8М2К15 | 0,26 | 7,5 | ||||

| 2Х12В7К5 (DSE *1) | 0,25 | 0,5 | ||||

| 2XI2B8K10 (DSE *2) | 0,25 | 0,5 | 9,5 | |||

| 2ХЮВ6К10 *2 | 0>2 | 6,5 | 0,2 | 10 и 0,2 Nb |

Твердость HRC 45 сохраняется после нагрева 730 - 740°С, а предел текучести 100 кгс/мм2 при 700° С для стали 2Х6В8М2К8, закаленной на мелкое зерно и отпущенной на твердость HRC 45.

Стали, но сравнению с рассмотренными выше, обладают также более высокой окалиностойкостью и меньшими объемными изменениями при высоком нагреве. [2]

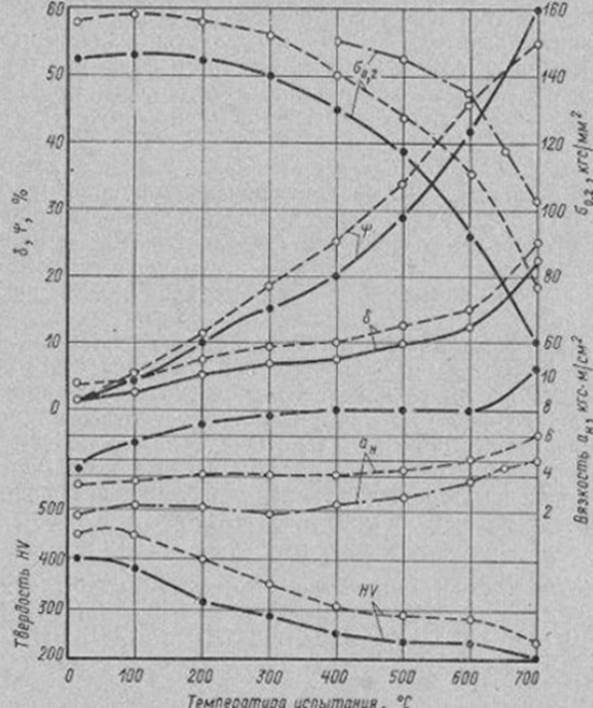

Рисунок 6 Предел текучести, твердость, вязкость и пластичность при нагреве штамповых сталей высокой теплостойкости. Сплошные линии- сталь 2X12B7K5; штриховые-2Х12В7КЮ; штрих-пунктирные-2Х6В8М2К8

Содержание углерода и легирующих элементов необходимо устанавливать в сравнительно узких пределах, так как даже небольшие колебания в их составе сильно изменяют фазовый состав и теплостойкость. [2]

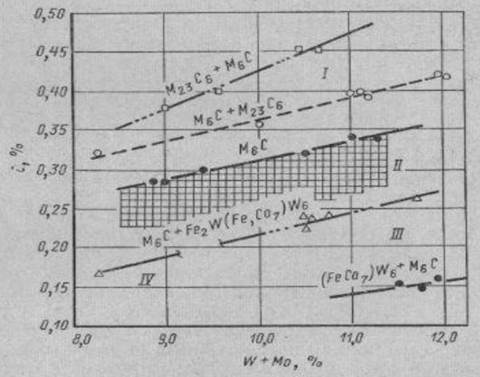

Рисунок 7 Разрез при 700 °С диаграммы Fe - W - Cr - Co(0,2% С)

Рисунок 8 Фазовый состав сталей, %: 5-8 Сr; 0,2-0,5V; 0-15 Со после выдержки 10 ч при 700° С; I-пониженная теплостойкость; II - высокая теплостойкость и разгаростойкость; III — высокая теплостойкость и пониженная разгаростойкость; IV — низкая твердость.

Высокая теплостойкость, создается в результате: 1) выбора более низкого содержания углерода и легирования вольфрамом, молибденом и хромом; в этом случае повышаются температуры α α+ɣ - превращения (до 840 - 850°С у стали 2Х6В8М2К8); у сталей этого типа температура начала превращения повышается на 45 град при снижении содержания углерода с 0,35 до 0,25% и на 80 - 90 град при его уменьшении до 0,15%; 2) легирования кобальтом 3)образования карбида М6С в качестве основной фазы - упрочнителя. В структуре может присутствовать также небольшое количество интерметаллида (Ре, Co)7We.

Высокая теплостойкость, создается в результате: 1) выбора более низкого содержания углерода и легирования вольфрамом, молибденом и хромом; в этом случае повышаются температуры α α+ɣ - превращения (до 840 - 850°С у стали 2Х6В8М2К8); у сталей этого типа температура начала превращения повышается на 45 град при снижении содержания углерода с 0,35 до 0,25% и на 80 - 90 град при его уменьшении до 0,15%; 2) легирования кобальтом 3)образования карбида М6С в качестве основной фазы - упрочнителя. В структуре может присутствовать также небольшое количество интерметаллида (Ре, Co)7We.

Указанное здесь условие для образования карбида МвС (в стали с 0,2 - 0,3% С) соблюдается, если содержание вольфрама не ниже 9 - 10%. При большем снижении содержания вольфрама (до 7 - 8% при отсутствии молибдена) образуется также карбид М23С6 теплостойкость уменьшается с 730 - 740°С у стали 2Х6В8М2К8 до 690—700°С у сталей типа 2Х12В8К10. [2]

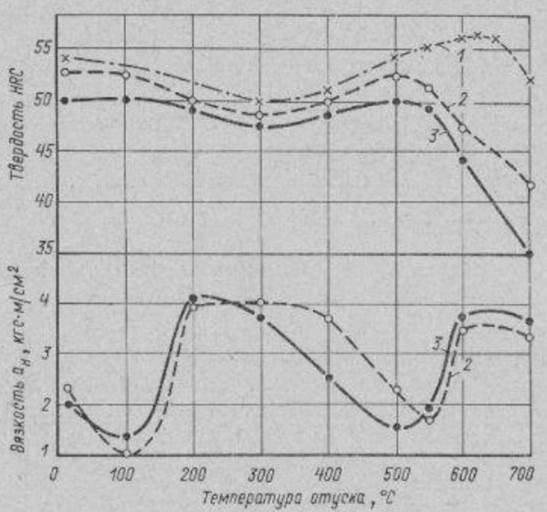

Рисунок 9 Твердость и вязкость сталей высокой теплостойкости в зависимости от температуры отпуска. Закалка на зерно балла 10.

1- сталь 2Х6В8М2М; 2 - 2XI2B8K.10; 3 - 2X12B7K5;

При 0,2% С и высокой концентрации вольфрама карбид М23С6 не образуется, и хром присутствует в карбиде М6С. Это уменьшает период решетки карбида с 11,05 А при 2% Сr до 11,01 А при 8% Сr и облегчает его растворение в аустените.

Повышенной легирование вольфрамом неизбежно снижает вязкость и пластичность. Поэтому часть вольфрама в сталях 2Х6В8М2К8 и 2Х8В8М2К15 заменяют молибденом в соотношении Mo: W = 1:1, как это установлено для сталей с низким содержанием углерода. Благоприятная роль молибдена связана с возможностью получать карбиды меньших размеров и воздействием на пограничные слои зерна. В стали с 10% W (при 0,25% С, 8% Сr и 8% Со) размеры карбидов достигают 6 - 10 мкм, и при 8% W и 2% Мо они не больше 5 - 7 мкм. Вязкость при этом возрастает с 1,5 - 1,8 до 2,5 - 2,8 кгс∙м/см2 при 20° С и твердости HRC 50.

Высокая окалиностойкость, поскольку стали предназначены для работы при 700 - 750°С, обеспечивается при 7 - 8% Сr. В отдельных случаях можно устанавливать и более низкое содержание хрома, так как хром облегчает коагуляцию карбидов М6С.

При указанном высоком содержании вольфрама, молибдена и хрома, т. е. ферритообразующих элементов, в структуре стали с 0,15 - 0,25% С образуется избыточный феррит, сохраняющийся и при высоких температурах нагрева для закалки. Это снижает твердость; у стали с 0,15% С, 8% Сr и 10% W она не превышает HRC 45 - 47 после закалки и отпуска при 550 - 600°С. Одновременно резко ухудшается разгаростойкость из - за присутствия дополнительной фазы в структуре. Отрицательное влияние феррита заметно усиливается, если его больше 10 - 15%.

Подобное влияние вольфрама (молибдена) и хрома устраняется легированием кобальтом или никелем, расширяющими ɣ-область и предупреждающими образование избыточного феррита. Это повышает твердость закаленной стали с HRC 46 - 47 до 54 - 58 при 8 - 9% Со.

Однако никель сильно понижает температуры фазового превращения и стали высокой теплостойкости не легируют никелем.

При легировании кобальтом температуры α α+ɣ - превращения также понижаются, но в меньшей степени; для сталей с 0,22% С, 8% W, 2% Мо и 8% Сr до 840°С при 8% Со и 820°С при 15% Со. Соответственно температуры понижаются с 940° С (5% Со) до 890° С (9% Со) и до 860° С (15% Со). Однако кобальт способствует образованию упрочняющей фазы Co7W6, вследствие чего теплостойкость почти не снижается. Кроме того, в присутствии кобальта облегчается растворение карбида М6С при нагреве для закалки.

При легировании кобальтом температуры α α+ɣ - превращения также понижаются, но в меньшей степени; для сталей с 0,22% С, 8% W, 2% Мо и 8% Сr до 840°С при 8% Со и 820°С при 15% Со. Соответственно температуры понижаются с 940° С (5% Со) до 890° С (9% Со) и до 860° С (15% Со). Однако кобальт способствует образованию упрочняющей фазы Co7W6, вследствие чего теплостойкость почти не снижается. Кроме того, в присутствии кобальта облегчается растворение карбида М6С при нагреве для закалки.

Количество карбидной фазы в стали 2Х6М2В8К8 6 - 7%. При 8% Со концентрация углерода в мартенсите возрастает с 0,15 (сталь без кобальта) до 0,20%, а вольфрама до 7 - 8%. В соответствии с этим теплостойкость повышается с увеличением содержания кобальта с 5 до 8% и дополнительно: с 700 - 720° С для стали с 8% Со (2Х6В8М2К8) до 720-725° С для стали с 15% Со типа 2Х8В8М2К15.

Однако образование в стали с 15% Со повышенного количества интерметаллида Co7W6 снижает вязкость.

Дополнительное небольшое (на 3 - 5 град) повышение теплостойкости достигается введением 0,1 - 0,2% Nb или Zr. Образующиеся очень дисперсные карбиды NbC и ZrC задерживают рост зерна, что позволяет повысить температуры закалки на 10 град.

Кобальт совместно с хромом сильно уменьшает коэффициент теплового расширения. Он ниже, чем у других штамповых сталей. Для работы штампа существенно, что коэффициенты теплового расширения матрицы и карбида М6С почти одинаковы, что уменьшает напряжения, возникающие при циклических нагреве и охлаждении штампов. В связи с этим разгаростойкость сталей, несмотря на меньшую вязкость, выше, чем у сталей умеренной и особенно повышенной теплостойкости. Кроме того, эти стали, имеющие высокие температуры критических точек, менее чувствительны к образованию в эксплуатации белого слоя, способствующего возникновению трещин разгара.

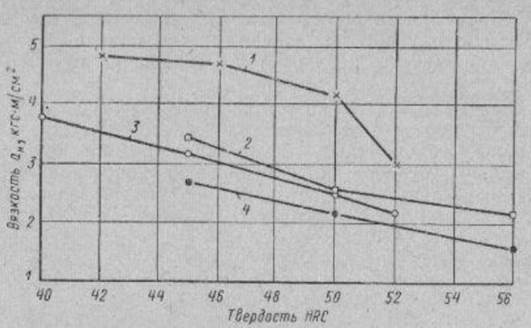

Лучший комплекс свойств, необходимый для большинства штампов, у стали 2Х6В8М2К8. Ее предел текучести при 700°С ~90 кгс/мм2, а ударная вязкость: 2,5 - 2,8 и 4,1 - 4,2 кгс м/см2 при 20 и 650°С соответственно. Вязкость стали при меньшей твердости (HRC 45) ниже, чем у сталей повышенной теплостойкости 4Х5В2ФС, 45ХЗВЗМФС. Однако при большей твердости (HRC 52 - 55) различие в вязкости становится меньше, это видно из рисунка 10 [3]

Рисунок 10 Вязкость штамповых Сталей в зависимости от твердости.

Закалка на зерно балла 10:

1- 1Х5В2ФС; 2 - 2Х6ВЗМ2К8; 3 - ЭХ2В8Ф; 4 - 2X8UM2K15

Это позволяет в случаях, когда необходимы повышенные износостойкость и сопротивление пластической деформации - обрабатывать штампы из стали 2Х6В8М2К8 на более высокую твердость (HRC 52 - 55). Сталь предназначена прежде всего для пуансонов, матриц, колец горячего прессования и протягивания металлов при высоких температурах с высоким сопротивлением пластической деформации - жаропрочных и нержавеющих сталей и сплавов, титановых сплавов и т.п. Стойкость штампов в 5 - 10 раз выше, чем из сталей повышенной теплостойкости.

Карбидная неоднородность стали 2Х6В8М2К8 относительно небольшая в поковках диаметром до 40 - 50 мм. Она возрастает до балла 5 и 6 в поковках диаметром 70 и 120 мм соответственно. Сталь целесообразнее применять в штампах диаметром до 70 - 80 мм.

Сталь типа 2Х8В8М2К15 сохраняет σ0,2 до 100 кгс/мм2 при 730°С; она предназначена главным образом для прессования при более высоких температурах нагрева, но без динамических нагрузок.

Эти стали из-за влияния карбида М6С мало чувствительны к перегреву и сохраняют мелкое зерно до 1180 - 1200°С.

У стали типа 2Х10В6К10 теплостойкость ниже (670° С), что не обеспечивает такой же стойкости штампов, как сталь 2Х6В8М2К8.

Прокаливаемость и закаливаемость вследствие высокого содержания хрома больше, чем в штамповых сталях, рассмотренных ниже. [3]

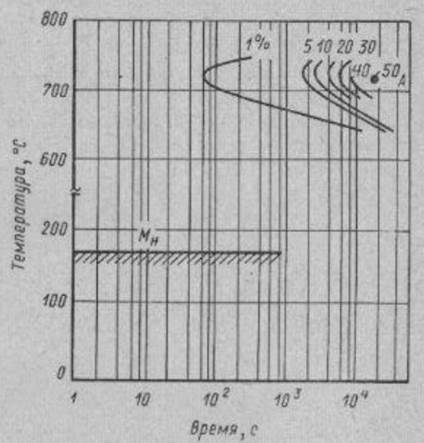

Рисунок 11 Диаграмма изотермического превращении стали 2Х6В8М2К8 (после нагрева 1200° С).

При охлаждении на воздухе заготовки диаметром >120 - 150 мм из этой стали получают твердость HRC 53 - 57.

Важно, что из-за более значительного легирования устойчивость аустенита в бейнитной области высокая и превращению в перлитной области не предшествует выделение избыточных карбидов. Поэтому при замедленном охлаждении вязкость почти не снижается, как это наблюдается в сталях повышенной теплостойкости.

В закаленном состоянии стали почти не содержат аустенита. Объемные изменения и деформация штампов при закалке незначительны, что связано с небольшой концентрацией углерода.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 1304; Нарушение авторских прав?; Мы поможем в написании вашей работы!