КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Камерные печи

|

|

|

|

Для нагрева мелких и средних деталей в термических цехах при индивидуальном и серийном производстве применяют камерные печи, работающие на жидком и газообразном топливе а также с применением электроэнергии. Для печей жидкое топливо используют ограниченно, так как оно имеет большую вязкость. Вследствие этого мазут плохо распыливается даже в подогретом состоянии, плохо смешивается с воздухом, и поэтому при горении выделяется большое количество дыма. В связи с этим затрудняется автоматизация теплового режима печей и нарушаются санитарно-технические условия в цехе. В настоящее время на заводах печи работают на газообразном топливе. Жидкое топливо используется только при отсутствии газообразного топлива.

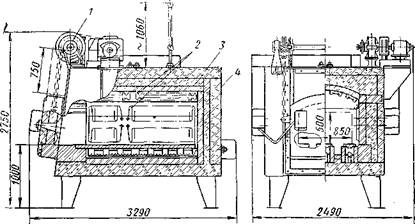

Конструкция термической камерной печи, работающей на мазуте, приведена на рис. 1. Печь имеет рабочую камеру небольшого объема, в которую печные газы поступают с законченным

процессом горения. Мазут сжигают в специальной топочной камере.

процессом горения. Мазут сжигают в специальной топочной камере.

Печь имеет площадь 0,4 X 0,5 = 0,2 м2. Производительность ее при нагреве для закалки и нормализации 30 кг/ч. Расход мазута, 5—6 кг/ч. Такие печи применяют для нагрева и подогрева деталей небольших размеров. Максимальная рабочая температура печи достигает 900° С. Эта печь может работать и на газообразном топливе. Иногда для удобства работы две такие печи монтируют

в одном каркасе. Таким образом образуется двухкамерная печь с горизонтальным расположением камер: в одной камере осуществляется подогрев, а в другой — окончательный нагрев деталей. Каждая камера имеет свою форсунку или горелку и работает независимо от другой.

На заводах встречаются разные печи, работающие на жидком и газообразном топливе, как по конструкции, так и по размерам рабочего пространства и по производительности. ВНИПИ «Тепло-проект» систематизировал конструкции и типаж топливных печей [20]. На основе данных заводов разработаны размерные ряды пламенных термических печей и введены буквенно-цифровые обозначения для печей разного назначения и с разными размерами рабочего пространства. Эти размерные ряды обеспечивают максимальное унифицирование основных узлов и деталей печей. Кроме того, большое количество типоразмеров позволяет выбрать для производства наиболее подходящий тип печи и обеспечить лучшее их использование. Для обозначения печей принята следующая индексация: первая буква обозначает назначение печи (Т — термическая пламенная, Н — нагревательная пламенная), вторая — конструктивную характеристику печи (А — с вращающимся подом, Б — барабанные, Д — с выдвижным подом, Е — с подвес-.

ным конвейером, И — с пульсирующим подом, К — конвейерные, Н — камерные периодического действия, Р — рольганговые, Т — толкательные, Ш — круглого сечения шахтные, Э — элеваторные, Ю — с шагающими балками), третья —среду рабочего пространства (О — окислительная, 3 — искусственная защитная, безокислительная и др.), четвертая — особенность печи (А— печь входит в агрегат, если печь обозначена четырьмя буквами, то буква А ставится на пятом месте, В — вертикальное перемещение деталей, К — под кольцевой — в печах с вращающимся подом, М — механизированная — в печах периодического действия, Н — непрерывного действия — в печах барабанных, Т — под тарельчатый — в печах с вращающимся подом).

Цифры ставятся после буквенных обозначений через дефис и означают: первая группа — ширину пода в дм для печей с вращающимся подом — внешний диаметр рабочей поверхности пода; вторая группа — длину (глубину) пода печи в дм, для печей с вращающимся подом — ширину рабочего пода (кольца); третья группа — высоту рабочего пространства или максимальную высоту окна загрузки в дм. Эти цифры разделяются точками и находятся в числителе, а в знаменателе указывается предельная рабочая температура в сотнях градусов. Далее через черточку ставится буква, обозначающая топливо: Г — природный газ, М — мазут. Пример обозначения печей: ТНО-6.12,5.5/11-М — термическая камерная печь периодического действия, атмосфера рабочего пространства — окислительная, размеры рабочего пространства 600 X 1250 X 500 мм, печь работает до температуры 1100°, топливо — мазут. Эта же печь на газообразном топливе обозначается ТНО-6.12,5.5/11-Г.

Камерная печь, показанная на рис. 2, предназначена для различных видов термической обработки деталей и инструментов при единичном и мелкосерийном производстве. Для загрузки и выгрузки деталей в этих печах используют подвесные клещи на монорельсе и загрузочные машины. Воздух для горения в этих печах подогревается в рекуператоре. Если для печей используют газ среднего давления и сжигание газа производится в инжек-ционных горелках, то воздух для горения не подогревают и рекуператор не устанавливают. Продукты горения отводятся под зонт и затем в вытяжную трубу. При работе с обычной печной атмосферой (окислительной) печи имеют максимальную температуру 1150° С и обозначаются ТНО. Иногда изготовляют печи с контролируемой атмосферой (защитной) и обозначают ТНЗ. Предельная температура нагрева в печах ТНЗ достигает 950° С.

Габаритные размеры камерных печей, работающих только на газообразном топливе, меньше мазутных, так как в них отсутствует топочное пространство или камера сжигания, обычно располагающаяся под подом печи.

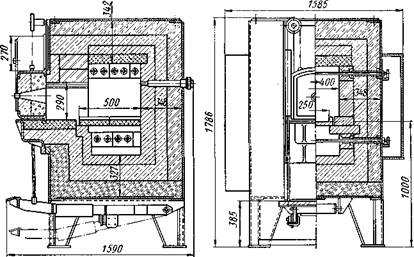

Для нагрева крупных ковочных штампов и для цементации применяют камерную печь с шаровым подом 940x1510 мм

|

|

|

| лопроекта |

Рис. 2. Камерная печь типа ТНО ВНИПИ Теп

Рис. 3. Камерная газовая печь с шаровым подом

(рис. 3). Печь снабжена туннельными инжекцион-ными горелками. На под печи уложены четыре желобковые направляющие, в которых находятся шары из жаропрочной стали, служащие для облегчения передвижения поддонов со штампами или цементационными ящиками. Поддоны устанавливают на шары и закатывают в печь. Производительность такой печи при цементации 25 кг/ч и при нагреве для закалки 150 кг/ч.

Электрическая печь с шаровым подом для нагрева штампов и цементации типа НШ-100 (рис. 4) имеет размер рабочего пространства 910 X 1825 X

. х 615 мм, мощность печи достигает 100 квт. Нагревательные элементы 1 печи размещены на боковых стенках, подвешены на своде и уложены в поду. Подовые нагреватели сверху закрыты жароупорными плитами с пазами, в которых находятся желоба 2 с шарами 3 для передвижения поддонов со штампами. Поднимают и опускают дверцы вручную с помощью механизма 4, состоящего из противовесов и блоков. Печь работает с контролируемой атмосферой. Газ подводится через заднюю торцовую стенку 5. Производительность печи при закалке штампов 300 кг/ч. Для загрузки штампов в печь приме-

|

няют толкатель 6, имеющий подъемные желоба, которые опускаются на порог проема 7 печи. С помощью электродвигателя толкатель приводится в действие. В течение двух ходов толкатель задвигает поддон в печь. Выгрузка производится этим же толкателем. Толкатель передвигается по рельсам и может обслуживать несколько печей.

Камерные печи еще больших размеров предназначены для отжига и нормализации деталей. Такие печи часто конструируют с выдвижным подом. Отливки или поковки загружают так, чтобы более тяжелые находились внизу, а более легкие, во избежание коробления, сверху. Детали укладывают на под с учетом наиболее выгодной циркуляции печных газов. Под печи представляет собой футерованную выдвижную тележку на колесах с роликовыми подшипниками, передвигающуюся по рельсам при помощи троса, связанного с электродвигателем. Характерное отличие большинства таких печей от камерных печей рассмотренных выше конструкций заключается в том, что вследствие своей конструкции топка не может быть устроена под подом и, таким образом, под снизу не обогревается.

Печи работают на мазуте, газе и иногда с использованием электроэнергии. Сгорание топлива в этих печах происходит в рабочей камере. Для лучшего нагрева деталей форсунки или горелки располагают выше уровня пода, детали нагреваются в результате лучеиспускания стенок и свода печи, а также конвекции горячих газов. Нагрев садки, расположенной непосредственно на поду печи, отстает от нагрева ее верхних рядов.

ВНИПИ «Теплопроект» разработал типоразмеры для большого количества печей с выдвижным подом. Печи с обычной печной атмосферой типа ТДО выполняют в двух вариантах: с отводом дыма в боров и вверх. На выходе отходящих газов часто устанавливают рекуператоры для нагрева воздуха. Часть печей может выполняться для работы с искусственной, контролируемой атмосферой (ТДЗ), в таких печах производится муфелирование садки. Максимальная температура нагрева изделий в печах ТДО достигает 1100° С, а в печах ТДЗ 900° С.

Конструкция тупиковой печи ТДО представлена на рис. 5. Кладка печи выполнена из шамотного, шамотного легковесного, диатомового и красного кирпича и заключена в сварной металлический каркас. Под печи монтируют на сварной раме и футеруют шамотным нормальным и легковесным кирпичом. Рама перемещается на цепях катков, а механизмы передвижения пода изготовляют с рейками цевочного типа. В некоторых случаях под устанавливают на колесах. Для выкатки пода на значительное расстояние используют механизмы с грузовой цепью. В этом случае выкатка пода производится в одну сторону, но при необходимости может быть выполнена с выкаткой в обе стороны. Для подъема заслонок применяют электролебедки или гидравлические подъемники. Производительность печей с муфелированием садки с ис- 1R

пользованием контролируемой атмосферы (ТДЗ) на 20—25% ниже, чем для печей ТДО. Во всех печах предусмотрен автоматический контроль температуры. Печи устанавливают на общий с рельсовыми путями фундамент. Механизмы выкатки пода и лебедка механизма подъема располагаются в приямках фундамента.

Для электрических Иечей ВНИИЭТО были также разработаны типоразмеры и введена новая индексация [38]. Обозначение печей производится буквами и цифрами. Первая буква — вид нагрева: С обозначает нагрев сопротивлением. Вторая буква определяет конструкцию печи (обозначения те же, что и для топливных речей). Дополнительными обозначениями для электрических печей являются:В — ванна и Г — колпаковая,. Третья буква в индексе печи характеризует среду: А — азот, В —- вакуум, Г — металл, соли, щелочи, 3 — защитная, контролируемая атмосфера, П —• пар водяной — вода, С — соль (селитра), Ц — цементационный газ. Четвертая буква показывает особенности: А —агрегат, Л — лабораторная. Цифры в числителе указывают размеры рабочего пространства — ширину, длину', высоту или диаметр в дм; для карусельных электропечей — диаметр внешний, внутренний и высота в дм; в знаменателе указывается максимальная температура печи в сотнях °С. За температурой через дефис ставится обозначение вспомогательных признаков печей.

Так, например, СДО-35.70.30/10-45 обозначает: электропечь сопротивления с выдвижным подом, с окислительной атмосферой, с размерами рабочего пространства 3500x7000x3000 мм, максимальная температура нагрева 1000° С, садка 45 т. Электропечи с выдвижным подом предназначаются для различной термообработки: низкотемпературные до 700° С для отжига стальных деталей и старения чугунного литья, среднетемпературные до 1000° С и высокотемпературные до 1200° С для отжига, нормализации, закалки и отпуска деталей из легированной стали и сплавов. В комплект установки входят механизмы для подъема двери и передвижения подовой тележки, щиты управления и приборы для автоматического регулирования температуры. Выдвижной под монтируется на колесах и имеет индивидуальный привод передвижения. В крупных печах, с шириной более 3000 мм, устанавливают подвесной свод. При использовании контролируемой атмосферы на под печи ставят муфель с песочным затвором. В муфель вводится взрывобезопасный газ.

Электрические печи имеют ряд преимуществ перед топливными: отсутствие дымовых газов; не требуется дымососной системы; хорошая теплоизоляция; облегченное регулирование температуры и сигнализации; лучшие возможности применения контролируемой атмосферы; хорошие санитарные условия в цехе.

К недостаткам электропечей относятся: более длительный нагрев деталей, чем в газовых и мазутных печах, вследствие передачи тепла главным образом излучением (циркуляция горячего воздуха или газа в печи создает конвективный теплообмен и уско-

ряет нагрев); необходимость, заземления печей и др.; окисление деталей при нагреве, если не применяется контролируемая атмосфера; большие затраты при эксплуатации.

На машиностроительных заводах широко используются камерные электрические печи.

Существует серия камерных электропечей, обозначаемых индексом СНО,с металлическими нагревателями. Эти печи компактны, имеют большую производительность, небольшой расход электроэнергии и больший срок службы металлических нагревателей

Рис. 6. Камерная электрическая печь СНО-8,5.17.5/10:

/ — механизм подъема дверцы; 2 — нагревательные элементы; 3 — футеровка;

4 — кожух

вследствие применения высококачественных огнеупорных и теплоизоляционных материалов, равномерное распределение тепла по длине рабочего пространства.

К недостаткам печей серии СНО относится наличие окислительной атмосферы в рабочем пространстве, невозможность использования контролируемых атмосфер и ручной подъем и опускание дверей печей (за исключением печи СНО-8,5.17.5/10, где подъем и опускание дверец производится с помощью электромеханического привода).

Конструкция печи СНО-8,5.17.5/10 показана на рис. 6. Размеры пода этой печи — 850x1700 мм. Футеровка печи состоит из огнеупорного слоя ультралегковесного кирпича и изоляции. Нагрев печи производится с помощью элементов, изготовленных из проволоки диаметром 7 мм сплава марки Х20Н80. Эти элементы расположены на боковых стенках, своде и на поду печи. Питание элементов осуществляется от трехфазной сети через понизительный трансформатор типа ТПТ-60ВЧТ. Рабочая температура печи 1000° С регулируется автоматически.

9*

ВНИИЭТО разработал типаж камерных электропечей с металлическими и карборундовыми нагревателями. Электропечи выпускают заводы электротермического оборудования. Этот типаж состоит из большого количества печей с различными размерами рабочего пространства. В основу разработанного типажа печей положено: увеличение мощности и производительности печей, создание специализированных конструкций для разных технологи-

Рис. 7. Камерная электрическая печь с контролируемой атмосферой СНЗ-2,5.5.1,7/10:

ботки деталей из цветных металлов и сплавов. Печи с температурой до 1000° С служат для отжига, нормализации и закалки стальных деталей, а печи с рабочей температурой до 1250° С предназначаются для термической обработки деталей и инструментов из быстрорежущих и других высоколегированных сталей. Эти печи имеют индекс СНЗ. На рис. 7 показана печь СНЗ-2,5.5.1,7/10, изготовляемая Чадыр-Лунгским заводом электротермического оборудования. Эта печь имеет наименьшие размеры рабочего пространства — 500X250 X 170 мм. Кожух печи

/ — дверца; 2 — боковой нагреватель; 3 — футеровка; 4 — газоподвод; 5 — подовый

нагреватель; 6 — кожух

ческих процессов и деталей, внедрение форсированного нагрева, уменьшение габаритов и веса печей, повышение рабочих температур, расширенное использование контролируемых атмосфер, механизация и автоматизация загрузочных и разгрузочных операций. Электропечи применяются для отжига, нормализации и закалки стальных деталей. Преимуществом этих печей является возможность применения контролируемой атмосферы и механизация загрузки и разгрузки. Контролируемая атмосфера вводится через заднюю торцовую стенку. Кроме того, в нижней части кожуха печи крепится трубопровод, состоящий из двух линий: по одной подается газ, по другой — воздух. Газ и воздух, смешиваясь в горелке и сгорая в камере сгорания, создают пламенную газовую завесу, перекрывающую проем при открытой дверце. Этот типаж состоит из трех групп камерных печей с металлическими нагревателями, которые подбирают в зависимости от температур нагрева (700, 1000 и 1250° С). Печи с рабочей температурой до 700° С предназначены для отпуска стальных деталей, а также для обра-20

Рис. 8. Электропечь с карборундовыми нагревателями ГЗО-А

герметичен, проволочные зигзагообразные нагреватели расположены на поду и боковых стенках рабочей камеры. В других печах СНЗ нагреватели уложены дополнительно на своде и дверце. Устройство для создания пламенной завесы смонтировано под дверцей. Расход защитного газа на рабочую камеру составляет 2,5 м3!ч и на пламенную завесу 5 м31ч (при непрерывном горении). Потребляемая мощность печи при садке 50 кг и нагреве до 850° С составляет 12 квт.

Для более высоких температур (до 1350° С) изготовляли электрические камерные печи серии Г двух типов (Г-30 и Г-50), различающиеся между собой размерами и потребляемой мощностью. В этих печах используют карборундовые нагреватели.

Конструкция печи с карборундовыми нагревателями показана на рис. 8. По четыре нагревателя в виде стержней с утолщенными выводными концами помещают в горизонтальном положении у свода и под подом печи, состоящим из карборундовых плит. В задней стенке печи имеется отверстие для установки термопары. Эти печи снабжены трансформаторами с несколькими ступенями

Напряжения. По мере увеличения сопротивления карборундовые стержней (вследствие старения) повышают напряжение на зажимах трансформатора.

В настоящее время типаж печей с карборундовыми нагревателями расширен. Введено новое обозначение печей СНО. Разработано четыре типоразмера с установленной мощностью от 10 до 100 кет. Максимальная рабочая температура 1350° С. В новых печах обеспечивается высокая стойкость нагревателей вследствие снижения удельной поверхностной мощности. Кожухи печей и выводы выполняются газонепроницаемыми для того, чтобы было можно использовать контролируемую атмосферу. При открытии дверцы создается пламенная завеса.

Новые печи с карборундовыми нагревателями имеют некоторые преимущества: используется контролируемая атмосфера и деталь при нагреве не окисляется, автоматическое регулирование температуры не вызывает трудностей. К недостаткам печей относятся частый выход из строя карборундовых стержней в результате хрупкости, приводящей к поломке, отсутствие механизированной загрузки и выгрузки деталей, окисление деталей при выходе их из печи, при переносе в закалочный бак.

Печи с карборундовыми нагревателями применяются для нагрева под закалку инструментов из быстрорежущих и хромистых высоколегированных сталей.

Обычно инструменты перед загрузкой в высокотемпературную печь подогревают до 850° С в другой печи. Для осуществления этих двух операций в одной печи удобна двухкамерная печь, показанная на рис. 9. Нижняя камера служит для подогрева деталей до температуры 850° С, верхняя — для окончательного нагрева до температуры 1300° С. Обе камеры футерованы огнеупорным кирпичом. В качестве теплоизоляции нижней камеры использована диатомитовая засыпка, а верхней камеры — зонолит. Нагреватели нижней камеры 2 выполнены из сплава Х20Н80 и уложены на боковых стенках печи; в верхней камере устанавливаются карборундовые нагреватели 3. Нагреватели нижней камеры соединены непосредственно с сетью 380 в, а нагреватели верхней камеры подключаются через понижающий трансформатор. Температура регулируется автоматически, для этого в каждой камере установлены отдельные термопары. Размеры подогревательной камеры 330 X 410 X180 мм, мощность 9 кет. Размеры камеры высокого нагрева 250x360x175 мм, мощность 9,75 кет, производительность печи 25—30 кг/ч.

В промышленности часто возникает необходимость нагревать детали при температурах 1400—1500° С как в окислительной, так и защитной атмосфере. В этих случаях используют электропечи с нагревателями из дисилицида молибдена. Наиболее устойчивы эти нагреватели в окислительных средах (воздухе, кислороде, водяном паре, углекислоте). Для таких высоких температур нужны высокоогнеупорные материалы. Для кладки печей в этих 22

случаях применяют силиманит, шамот и диатомитовый кирпич.

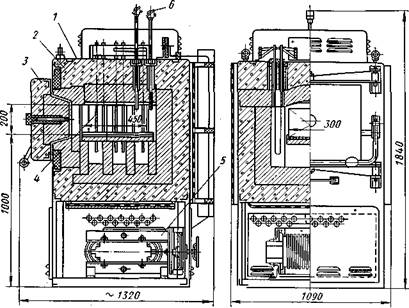

Камерная электропечь типа СНО-3.4,5.2/16 с нагревателями из дисилицида молибдена для обработки различных деталей в окислительной и защитной атмосферах при температурах 1400—1600° С приведена на рис. 10. Кожух печи сварной из листовой стали, верхний лист кожуха съемный. Футеровка выполнена из высокоглиноземистого шамотного и легковесного шамотного кирпича,

Рис. 9. Двухкамерная электропечь для обработки быстрорежущий и высокохромистой стали:

/ — кожух печи; 2 — нагреватели нижней камеры; 3 — нагреватели верхней камеры; 4 — дверца нижней камеры; 5 — механизм подъема дверцы верхней камеры

а теплоизоляция — из ультралегковесного шамотного кирпича. На печи установлен конечный выключатель, который в момент открывания дверцы автоматически отключает нагревательные элементы. В печи используется двухпозиционное регулирование температуры с помощью двух термопар и двух потенциометров. Термопары установлены через свод печи. Одна из термопар подключена к регулирующему прибору, а другая — к отключающему. Кроме того, производится периодический контроль температуры деталей с помощью радиационных пирометров через отверстия в боковой стенке печи и дверце. Эти отверстия закрыты пробками и открываются только во время контроля температур. Нагревательные элементы печи U-образной формы. Максимальная температура печи 1600° С, а рабочая 1500° С. Напряжение питающей сети 380—220 в, а рабочее напряжение на нагревателях 75 е. Их питание электроэнергией производится через понижающий

|

трансформатор. Размеры рабочего пространства 300 X450 X 200 мм, габаритные размеры 1090x1320x1840 мм. Такие печи изготовляют на Артикском заводе вакуумных электропечей.

Рис. 10. Камерная электропечь типа СНО-3.4,5.2/16 с нагревателями из диси-

лицида молибдена:

/ — кожух; 2 — футеровка; 3 — дверцы с механизмами открывания; 4 — нагревательные элементы; 5 — трансформатор; 6 — термопара

§ 2. КОЛПАКОВЫЕ ПЕЧИ

К более сложным конструкциям печей периодического действия относятся колпаковые печи. Эти печи служат для отжига стальной проволоки и ленты и для термической обработки цветных сплавов. Колпаковые печи могут быть газовые и электрические. Для колпаковых электропечей с защитной атмосферой принято следующее обозначение: после индекса СГЗ в числителе указан диаметр и высота рабочего пространства в дм, в знаменателе — температура в сотнях градусов. Иногда в обозначение печи добавляют буквы Ц и К (Ц — циркуляция атмосферы, К — дополнительный охладительный колпак; цифра — вес садки в т, например, СГЗ-14.35/7-ЦК-1).

Колпаковая электропечь показана на рис. 11. Эта печь изготовляется на Новосибирском заводе электротермического оборудования и предназначена для отжига стальной ленты. Конструкция печи состоит из переносного футерованного колпака, четырех стационарных стендов и четырех жароупорных муфелей.

|

живания вентиляторов и системы газоподвода под печью делается приямок. Термообработка производится следующим образом: после окончания цикла нагрева и выдержки на одном стенде деталей камера передвигается с помощью электромеханического привода на другой, подготовленный к работе стенд, на первом стенде происходит охлаждение деталей под муфелем до температуры 200° С при непрерывной подаче аммиака.

Печь имеет размеры рабочего пространства 750x2400x950 мм, габаритные размеры 2950x8600x3800 мм. Максимальная рабочая температура печи 650° С, мощность 100 кет. Такие печи изготовляют на Бийском заводе «Электропечь».

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 11393; Нарушение авторских прав?; Мы поможем в написании вашей работы!