КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Ведение

|

|

|

|

Теоретические основы развития науки о металлах были заложены величайшим русским ученым М. В. Ломоносовым (1711 — 1765 гг.). В своем труде по металлургии, опубликованном в 1763 г., М. В. Ломоносов изложил комплекс вопросов — от добычи руды и до плавки металлов. Наряду с работами о минералах, рудных местах и о движении воздуха в рудниках М. В. Ломоносов впервые установил закономерности движения газов в печах. Во второй половине XVIII в. кузнечные горны для нагрева под закалку начинают заменять пламенными печами, работающими на твердом топливе.

В конце XVIII и начале XIX вв. стали строить машиностроительные заводы, на которых уже применяют термическую обработку стали. В 1841 г. была напечатана работа инж. П. П. Аносова (1797—1851 гг.) «О булатах». Ему удалось раскрыть утерянный секрет получения булатной стали. Научную основу термическая обработка стали получила только после опубликования работ Д. К. Чернова (1839—1921 гг.), открывшего критические точки в стали.

В результате развития промышленности машиностроение к 70-м годам XIX в. превратилось в отрасль крупного фабрично-заводского производства. Часть заводов производила текстильные и сельскохозяйственные машины и станки. Другие заводы выпускали наряду с этими машинами и приборы. На заводах в начале XX в. появляются закалочные мастерские или цехи для обработки продукции — деталей машин и инструментов.

В 1911 г. русский ученый В. Е. Грум-Гржимайло (1864— 1928 гг.) создал теорию движения газов, в которой он показал, что движение газов в печах подчиняется законам гидравлики.

Продукция машиностроительных заводов до 1917 г. совершенно не обеспечивала потребностей страны. Много машин и станков заводы получали из-за границы. Бурное развитие машиностроения началось после Великой Октябрьской революции. В годы первых пятилеток невиданными темпами строились новые заводы и реконструировались старые. Термические цехи этих заводов располагались в высоких просторных помещениях, получали современное оборудование и приборы. Все печи оснащались

контрольными приборами для определения и регулирования температур.

В 1923 г. были построены первые тракторы, в 1929 г. была выполнена первая реконструкция Московского автозавода им. А. И. Лихачева (бывшего АМО) и сборка автомобилей была переведена на конвейер. В термических цехах для обработки деталей автомобиля были установлены печи непрерывного действия— конвейерные и толкательные.

На заводах появились электрические печи. В термических цехах машиностроительных заводов были внедрены новые технологические процессы — газовая цементация, цианирование, азотирование, чистая закалка и др. Технология термической обработки в автомобильной, тракторной промышленности разрабатывалась под руководством и при непосредственном участии д-ра техн. наук проф. Н. А. Минкевича (1883—1942 гг.). Ему принадлежит создание, трудов по термической обработке и оборудованию термических цехов. Под его руководством были созданы механизированные агрегаты для термической обработки, печи для газовой цементации и др.

В 1935 г. чл.-корр. АН СССР В. П. Вологдин и Б. Н. Ромашов предложили метод поверхностной закалки с нагревом т. в. ч. В настоящее время все термические цехи машиностроительной промышленности оснащены современным оборудованием и приборами, во многих цехах осуществлены комплексная механизация и автоматизация технологических процессов.

Все термические цехи машиностроительных заводов можно разделить по следующим признакам по: месту в заводской структуре, обрабатываемым деталями, преобладающим операциям термической обработки и производственному признаку.

Место в заводской структуре определяется объемом производства. В соответствии с этим термическая обработка деталей на заводах может происходить в самостоятельных термических цехах, в отделениях или на участках.

Термическое отделение или участок, на котором обрабатывается одна деталь или группа деталей, носит название по наименованию обрабатываемой детали или группы (участок термической обработки коленчатого вала, участок термической обработки инструментов из углеродистой стали, отделение термической обработки инструментов и т. д.).

На некоторых заводах сохранилась классификация термических цехов по преобладающим операциям термической обработки (закалочный цех, цех азотирования и др.).

Наиболее правильной является классификация по производственному признаку, по которому все термические цехи завода разделяются на две группы: основные термические цехи для обработки деталей товарного производства завода — основной его продукции и вспомогательные термические цехи для обработки деталей вспомогательного производства завода.

Основные термические цехи подразделяются на цехи (отделения, участки), связанные с заготовительными цехами (кузнечно-штамповочными, литейными и др.), в которых производится термическая обработка поковок, штамповок или отливок, т. е. полуфабрикатов до их механической обработки; с обрабатывающими механическими цехами, где производится термическая обработка деталей товарной продукции завода, т. е. после механической обработки, и с цехами, объединяющими заготовительные и обрабатывающие операции, например, рессорные цехи, пружинные цехи и др. К термическим цехам вспомогательного производства относятся цехи (отделения, участки) для обработки инструментов, штампов, деталей оборудования и др., связанные соответственно с инструментальным, штамповым, ремонтно-механическим и другими цехами. На ведущих предприятиях автомобильной, тракторной и других отраслей промышленности обычно различают следующие термические цехи или отделения: отжигательные — для обработки отливок (чаще всего они являются отделениями литейных цехов); термические отделения в кузнечно-штамповочных цехах для отжига, нормализации, закалки и высокого отпуска поковок и штамповок, они носят также названия черновых или первых термических цехов (существуют участки термической обработки, расположенные вблизи штамповочных молотов и прессов); отделения в прессовых цехах для обработки листов, заготовок и деталей холодной штамповки между операциями холодного деформирования; термические цехи для обработки чистовых деталей (цементация, нитроцементация, цианирование, нормализация, закалка, низкий отпуск и др.), т. е. деталей товарной продукции завода после механической обработки или холодной штамповки, называемые также чистовыми или вторыми термическими цехами; рессорно-пружинные для обработки рессор и пружин; инструментальные для обработки режущих, измерительных и других инструментов, изготовляемых на заводе для собственных нужд (на инструментальных заводах термические цехи, обрабатывающие инструменты как основную продукцию завода, являются основными термическими цехами); штамповые для обработки штампов горячей и холодной штамповки.

Небольшие термические отделения имеются также в ремонтно-механических цехах для обработки деталей оборудования, в цехах, изготовляющих детали широкого потребления, и т. п.

В зависимости от программы и наличия свободных площадей на отдельных предприятиях могут отсутствовать те или иные термические цехи или отделения, а некоторые термические цехи (отделения) объединены в один, например, инструментальный и штамповый, кузнечный и штамповый, прессовый и штамповый и т. д.

Каждый термический цех (отделение) имеет свое характерное оборудование в зависимости от формы и размеров обрабатываемых деталей и процессов их термической обработки.

|

|

В отжигательных и кузнечных термических Цехах (отделениях) обработке подвергаются отливки и поковки, которые обычно требуют сравнительно простых технологических операций термической обработки. Основным оборудованием, устанавливаемым в цехах (отделениях), являются камерные печи, печи с выдвижным Иодом или толкательные печи. Для использования тепла ковочного нагрева при термообработке поковок (и штамповок применяют механизированные агрегаты. Выбор типа оборудования определяется характером производства. Различают индивидуальное (единичное), серийное и массовое производство.

При индивидуальном характере производства детали изготовляются единичными экземплярами и имеют различные конструктивные формы и размеры. При таком производстве необходимо применение универсального оборудования.

При серийном производстве однотипные детали изготовляют партиями или сериями. В зависимости от численности однотипных деталей в партии или серии серийное производство подразделяется на мелкосерийное, среднесерийное и крупносерийное. При серийном производстве затраты на термическую обработку уменьшаются по сравнению с индивидуальным производством. Термические цехи инструментальных заводов относятся к крупносерийному производству. В этих цехах используют полуавтоматические и автоматические агрегаты и линии.

При массовом производстве однотипные детали изготовляются непрерывным потоком и имеют стандартную форму, размеры, вес и материал. Термическая обработка этих деталей также ведется непрерывным потоком. При массовом производстве необходимо иметь специализированное оборудование высокой производительности с полной автоматизацией процесса.

К массовому производству относятся термические цехи, предназначенные для обработки деталей после их механической обработки. Массовое производство характеризуется небольшими затратами на термическую обработку и высокой производительностью оборудования.

Все оборудование термических цехов разделяется на основное, дополнительное и вспомогательное [24].

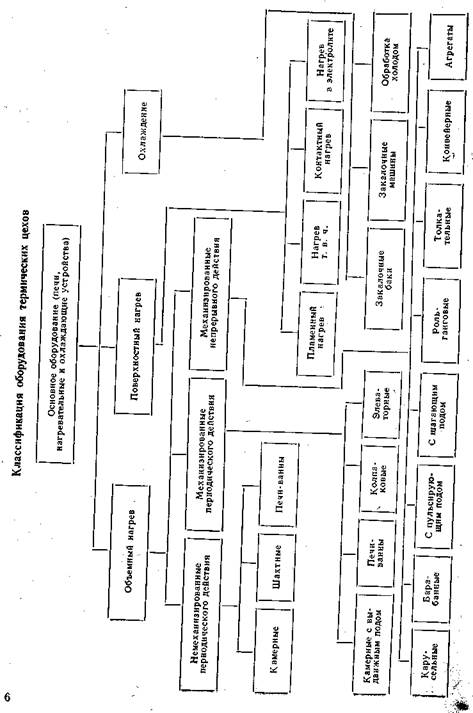

К основному относится оборудование, применяемое для выполнения технологических операций термической обработки, связанных с нагревом и охлаждением деталей: печи; нагревательные установки и охлаждающие устройства (закалочные баки, закалочные машины и оборудование для глубокого охлаждения).

К дополнительному относится оборудование, которое применяется для выполнения дополнительных технологических операций в термических цехах—правки и очистки деталей: правильные прессы и очистные установки — травильные ванны, дробеструйные аппараты, моечные машины и т. д. К вспомогательному относятся: установки для приготовления карбюризатора и контролируемых

атмосфер; подъемно-транспортное оборудование — мостовые краны, поворотные краны, катучие балки, монорельсы с электро-тельферами, рольганги, транспортеры, конвейеры иг. п.; теплоэнергетическое оборудование, в состав которого входят устройство для охлаждения закалочной жидкости, санитарно-техническое оборудование, воздуходувки и пр. Классификация оборудования термических цехов приведена на стр. 6—7.

Приборы неразрушающего метода контроля твердости и структуры деталей для определения пороков металла, глубины закаленного или цементованного слоев, содержания углерода в цементованном слое (углеродный потенциал) составляют самостоятельную группу.

ГЛАВА I

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 1515; Нарушение авторских прав?; Мы поможем в написании вашей работы!