КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Механизированные печи и печи-ванны

|

|

|

|

§ 10. МЕХАНИЗАЦИЯ КАМЕРНЫХ ПЕЧЕЙ

Развитие современной техники идет по пути создания высокопроизводительного оборудования, обеспечивающего качественную обработку и облегчающего труд рабочего. Первыми шагами в этом направлении явилась механизация подъема дверей и крышек печей с помощью механических, пневматических, гидравлических механизмов, а также механизация способов загрузки деталей в печи с помощью подъемных устройств, загрузочных машин и т. п. Следующей стадией механизации явилось продвижение деталей в печах, разгрузка печей и передача деталей на последующие операции. Здесь получили развитие автоматические процессы и, таким образом, были созданы поточные линии термической обработки.

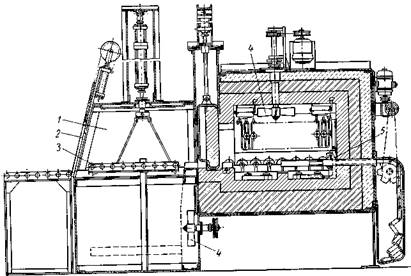

Для получения деталей с неокисленной поверхностью используют нестандартные камерные печи с наклоняющимся подом в виде нихромовой плиты (рис. 41). Детали нагреваются в печи с контролируемой атмосферой, а затем подовая нихромовая плита наклоняется вручную и детали падают по закрытой трубе в закалочный бак, находящийся под печью. В результате этого облегчается труд рабочего и детали не окисляются. Под печи представляет собой поворачивающуюся вручную нихромовую плиту 5. Подъем и поворот пода осуществляются с помощью рычага 7, находящегося снаружи печи. Контролируемая атмосфера вводится в печь в двух местах: через камеру 2 у загрузочной дверцы и через заднюю стенку 4. Выпуск отработанного защитного газа производится вверх через трубку свода печи, где он сжигается, образуя пламя в виде свечи. Под печью находится небольшой конвейерный закалочный бак 6. Нагретые детали при повороте рычага попадают в закалочный бак через вертикальную трубу 1, конец которой опущен в закалочную жидкость и образует таким образом гидравлический затвор. Во время нагрева труба сверху перекрыта нихромовой заслонкой 3, связанной с подовой плитой. Такая печь удобна для нагрева под закалку мелких деталей. Производительность печи примерно 50 кг/ч.

В настоящее время внедряют новые конструкции камерных печей для светлой закалки, газовой цементации и нитроцементации. Эти печи в одном каркасе имеют две или три камеры для различ-

ных операций, например, для газовой цементации, подстужива-ния, непосредственной закалки. Закалочный бак расположен под одной из камер,и детали охлаждаются на опускающемся столе, не попадая на воздух.

На ЗИЛе была разработана электрическая механизированная камерная печь (рис. 42). Печь имеет две камеры — закалочную и нагревательную. Мощность печи 33 кет, максимальная температура 950° С, производительность печи 85 кг/ч. В печи используется контролируемая атмосфера — эндогаз. Расход ее составляет

Рис. 41. Печь с поворачивающейся подовой плитой

5 м3/ч. Работа ведется следующим образом. Поддон с деталями устанавливается на столик первой камеры, в нижней части которой находится закалочный бак. Далее с помощью цепи поддон по направляющим роликам попадает в камеру нагрева. После окончания нагрева та же цепь передвигает поддон обратно в первую камеру и устанавливает его на столик закалочного бака. Затем поддон погружается в закалочную жидкость. После закалки камера разгружается и загружается вновь. Печь может быть использована также для газовой цементации и нитроцемента-ции. Такого типа печи-агрегаты разных размеров и производительности разработаны ВНИИЭТО и имеют индекс СНЗА.

Конструкция печи такого типа показана на рис. 43. Эта печь поставляется комплектно с эндотермическим генератором, очистительными и смесительными устройствами, с приборами, регулирующими углеродный потенциал при цементации или нитро-цементации по точке росы [27].

Рис. 42. Камерная электрическая механизированная печь конструкции ЗИЛа:

/ — форкамера; 2 — заслонка; 3 — опускающийся стол; 4 — вентиляторы; 5 — крюк

для передвижения поддона

Рис. 43. Универсальная механизированная электрическая печь «Линдбёрг»

|

Некоторые конструкции этих печей имеют волнообразные, низковольтные электронагреватели из хромоникелевого сплава, называемые «кортерм». Нагреватели изготовляют в форме гофрированной ленты шириной 160—180 мм и устанавливают на боковых стенках печи. На каждой стенке данной печи уложено по две ленты, так что нагреватели почти полностью закрывают боковые стенки и являются излучателями тепла большой площади. Нагреватели покрыты керамической эмалью. Особенностью нагревателей также является то, что они работают под низким напряжением (10—15 б), прикосновение к выводам нагревателей совершенно безопасно. В одном корпусе с печью имеется камера подстуживания, масляный бак со своей системой охлаждения и циркуляции масла. Масло может быть подогрето с помощью электрических нагревателей. Внутри бака установлена механическая мешалка.

Контролируемая атмосфера подается в нагревательную камеру печи через свод. Для получения контролируемой атмосферы вблизи печи установлен эндогазовый генератор производительностью 14 м3/ч. Обогрев реторты генератора производится газом. Температура в реторте регулируется автоматически. В реторте помещен слой катализатора, через который проходит подготовленная в смесительном агрегате газовоздушная смесь. Сжигание ведется с коэффициентом избытка воздуха 0,25—0,27. Полученный эндогаз из реторты проходит последовательно через два воздушных холодильника, а затем направляется в печь. С помощью генератора можно получить газ с широким интервалом точки росы от —12 до +15° С (табл. 3), вследствие этого газ может быть использован для сталей, содержащих от 0,3 до 1,5% углерода при температурах 800—950° С.

Точка росы определяется и автоматически поддерживается специальным прибором, обеспечивающим необходимый углеродный потенциал. Этот прибор состоит из двух датчиков температуры точки росы: один — для генератора, а другой — для печи. Для определения требуемой точки росы и углеродного потенциала в печи можно пользоваться графиком, показанным на рис. 44.

При цементации в богатый газ добавляется не более 10% природного газа. Добавлять природного газа более 10% не рекомендуется, так как это вызывает отложение сажи на деталях. Все процессы в печи и работа механизмов осуществляются автома-

тически. Детали имеют после обработки светлую неокисленную поверхность. Операция травления для очистки деталей или инструментов не требуется. Производительность печи на операции закалки 120 кг/ч, на операции цементации 20 кг!ч.

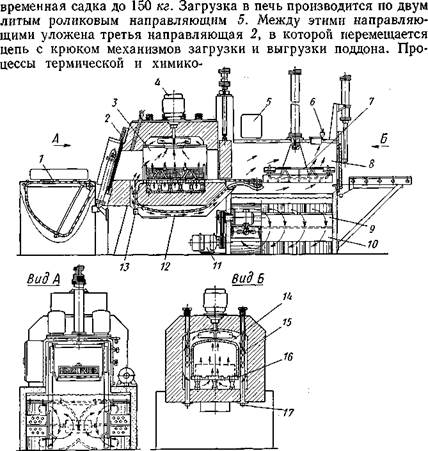

Аналогичная конструкция печи, но с газовым нагревом в горизонтально расположенных U-образных радиационных трубах показана на рис. 45. Газовая камерная механизированная печь спроектирована ВНИПИ «Теплопроект». Она предназначена для термической и химико-термической обработки деталей и инструментов. Температура нагрева до 950° С. Печь состоит из первой камеры или тамбура с закалочным баком ^подъемным столом 1, второй камеры 3, с площадью пода"! 1,6 м2, в которой производится нагрев деталей или инструментов, механизмов толкания и выталкивания поддонов. В комплект оборудования включается также эндогазовый генератор, пульт управления и щиты с приборами, контролирующими температуру и автоматическое управление теплового и технологического процессов. Печь заключена в герметичный сварной кожух из листовой стали и сортового проката. Кладка стен и свода печи выполнена из огнеупорных и легковесных материалов. Печь отапливается природным газом. Сжигание газа производится в четырех U-образных радиационных трубах, расположенных горизонтально в два ряда по высоте вдоль боковых стен печи. Расход газа на отопление печи составляет 10 "м3/ч, расход воздуха —100 м31ч. Давление газа и воздуха перед печью 400 мм вод. ст. Продукты горения отводятся под зонт. Качественная термическая обработка обеспечивается контролируемой атмосферой в печи, вводимой через свод.

Для равномерного распределения атмосферы в поду печи установлен осевой вентилятор. Контролируемая атмосфера должна иметь небольшое положительное давление. Избыточная атмосфера уходит в первую — закалочную камеру через неплотности заслонки. Футерованная наружная дверца печи плотно прилегает к стенке в результате прижима ее к направляющим с помощью специального устройства. При подъеме наружной дверцы включается газовая завеса. Через свод печи установлены две термопары 4, одна является контрольной, а другая используется для регулирования температуры. Детали, подлежащие термической обработке, укладывают на поддон размером 610 X 914 мм. Едино-

|

Рис. 46. Камерная механизированная печь с вертикально расположенными радиационными трубами фирмы Ипсен:

1 — автоматизированное загрузочное устройство; 2 — дверца печи; 3 — камера нагрева; 4 — охлаждаемый водой двигатель вентилятора; 5 — пневматические механизмы; 6 — устройство для выпуска отработанной атмосферы; 7 — опускающийся стол; 8 — охладительная камера; 9 — закалочный бак; 10 — система нагрева и охлаждения для автоматического контроля температуры масла; // — двухскоростной двигатель для турбинки масляного бака; 12 — цепной транспортер; 13 — устройство для впуска контролируемой атмосферы; 14 — экранирующее полумуфельное устройство; 15 — радиационные трубы; 16 — керамический под; 17 — газовые закрытые горелки

термической обработки и работа механизмов в печи ведется автоматически. Печи такого типа имеют индекс ТНЗМА.

Другая конструкция печи, но с вертикально расположенными радиационными трубами изготовляется фирмой Ипсен (рис. 46). Печь предназначена для газовой цементации или нитроцемен-тации. В печи осуществляется полная автоматизация и широкое оснащение новейшим оборудованием и приборами. Сюда относится эндотермический генератор, прибор для определения и регули-

рования углеродного потенциала по точке росы. Рабочая температура в камере нагрева до 1100° С. Цементующий [или нитро-цементующий газ вводится в печь и попадает также в камеру охлаждения. Во время работы печи загруженные в приспособления детали после нагрева и выдержки в нагревательной камере передвигаются с помощью цепи в охладительную камеру. Детали могут охлаждаться медленно в атмосфере цементующего газа или быстро в масляном закалочном баке, над которым находится та же атмосфера. Закалочный бак снабжен нагревательными и охлаждающими змеевиками для поддержания необходимой температуры масла, а также насосом для быстрого охлаждения закалочной среды (количество циркулирующего масла в закалочном баке составляет 18 мъ1ч.)

Для получения минимальных деформаций при закалке температура масла должна быть 150—200° С. Во время охлаждения одной партии деталей в нагревательную камеру печи может быть загружена другая партия. Эта печь может быть использована для обработки мелких, средних и крупных деталей. Для достижения хороших результатов обработки необходимо контролировать температуру печи, закалочного масла, состава газа и постоянство точки росы газа. Производительность печи до 125 кг/ч. Эта печь в отношении нагрева менее рациональна, чем предыдущая, так как горизонтально расположенные радиационные трубы дают более равномерный нагрев, смешение газа и воздуха при этом происходит по всей длине трубы.

§ П. КАРУСЕЛЬНЫЕ ПЕЧИ

Для нагрева однотипных деталей применяют карусельные печи, имеющие цилиндрическую форму. Вращающийся вокруг вертикальной оси под имеет диаметр 1,5—6 м (в отдельных случаях больше). Загрузка деталей производится в одно окно, выгрузка — в другое. В небольших печах загрузка и выгрузка ведутся через одно окно. Скорость движения пода рассчитывается так, чтобы времени полного оборота пода было достаточно для нагрева деталей. Вращение пода производится с помощью передаточного механизма от электродвигателя.

Карусельные печи работают на мазуте, газе и электроэнергии. Эти печи имеют более высокую производительность, чем камерные печи тех же размеров, и по сравнению с другими механизированными печами требуют меньше площади, но ряд недостатков препятствует их широкому распространению. Иногда карусельные печи строят с вращающимся сводом. В этом случае детали не укладывают на под, а подвешивают на крючки из жароупорной стали, укрепленные в своде.

К недостаткам карусельных печей относится трудность создания: равномерной температуры в рабочем пространстве печи, механизации загрузки и выгрузки деталей, герметичности. Печь,

показанная на рис. 47, не имеет этих недостатков. Сжигание газа в печи происходит в U-образных горизонтально расположенных радиационных трубах /. Часть радиационных труб подвешана в рабочем пространстве печи, а другая часть размещена под вращающимся подом. Под 4 печи укреплен на валу из жаропрочной стали. Вращение вала создается приводным механизмом 5, установленным на своде печи. Нагрев детали в данной печи происходит в контролируемой атмосфере. Поступление защитного газа и циркуляция его осуществляются с помощью вентилятора 3 через нижнюю часть печи. Нагрев деталей может производиться на поддонах. После окончания нагрева поддон с помощью автоматического устройства передается через рабочее окно 2 в механизированный закалочный бак.

показанная на рис. 47, не имеет этих недостатков. Сжигание газа в печи происходит в U-образных горизонтально расположенных радиационных трубах /. Часть радиационных труб подвешана в рабочем пространстве печи, а другая часть размещена под вращающимся подом. Под 4 печи укреплен на валу из жаропрочной стали. Вращение вала создается приводным механизмом 5, установленным на своде печи. Нагрев детали в данной печи происходит в контролируемой атмосфере. Поступление защитного газа и циркуляция его осуществляются с помощью вентилятора 3 через нижнюю часть печи. Нагрев деталей может производиться на поддонах. После окончания нагрева поддон с помощью автоматического устройства передается через рабочее окно 2 в механизированный закалочный бак.

| Рис. 47. Карусельная газовая печь с радиационными трубами |

Газовые карусельные печи с защитной атмосферой, разработанные ВНИПИ«Теплопроект»,с вращающимся кольцевым подом обозначаются ТАЗК(Т — термическая пламенная, А — с вращающимся подом, 3 — с защитной атмосферой, К — под кольцевой).

Электрические карусельные печи с контролируемой (защитной) атмосферой, разработанные ВНИИЭТО, обозначают САЗ (здесь С — нагрев сопротивлением, другие буквы имеют то же обозначение, что и для газовых печей). Электрическая карусельная печь типа САЗ-11.5.3/10 показана на рис. 48. Мощность печи — 40 кет. Печь предназначена для нагрева до 950° С в контролируемой атмосфере стальных деталей под закалку. Кожух печи цилиндрической формы состоит из основания и съемного колпака. Каждая из этих двух частей герметично сварена из листовой и профильной стали. Основание печи имеет два слоя: легковесный шамотный кирпич и ультралегковес. Стены и свод печи футерованы в три слоя: легковесный шамот, ультралегковес и минераловатные плиты. Вращающийся под представляет собой литой диск из жаропрочного сплава. Внешний диаметр пода 11 дм, а внутренний 5 дм. Вращение пода осуществляется от привода через коническую зубчатую передачу. Привод размещен на станине под печью и состоит из электродвигателя постоянного тока и двух червячных редукторов. Детали находятся в печи в течение 14—60 мин. Нагревательные элементы изготовлены из проволоки диаметром 9 мм сплава Х27Н70ЮЗ и имеют зигзагообразную форму. Печь имеет две тепловые зоны, которые питаются от понизительных трансформаторов. Система газоподвода состоит из двух параллельных линий: подачи газа и подачи азота. Перед входом в печь обе линии сходятся в одну. Линии снабжены ротаметрами, сигнализаторами падения давления и кранами.

|

Для предохранения от попадания воздуха в печь через загрузочный проем у дверцы имеется газовая завеса. Газовая завеса состоит из горелки с отверстиями, инжекционного смесителя, запальника, регулятора давления и электромагнитного вентиля. Газ подается из городской сети или от другого источника. Расход защитного газа 15 мЧч, производительность печи 100 кг/ч. Такие печи изготовляют на Новосибирском заводе электротермического оборудования.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 2520; Нарушение авторских прав?; Мы поможем в написании вашей работы!