КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Муфельные печи для газовой цементации

|

|

|

|

ПЕЧИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

для отжига на ковкий чугун

Автоматизированная печь для отжига отливок на ковкий чугун разработана Гипроавтопромом (рис. 56).

Печь-агрегат для отжига состоит из двух последовательно установленных и соединенных общим каркасом печей. Общая длина печи-агрегата 33 м. Короба с отливками в этой печи перемещаются с помощью гидравлического толкателя и цепного транспортера. От камеры загрузки до зоны промежуточного охлаждения короба перемещаются с помощью толкателя, а затем до камеры выдачи —• цепным транспортером.

В качестве контролируемой атмосферы может быть использован моногаз, состоящий главным образом из азота и небольшого количества окиси углерода. Расход контролируемой атмосферы составляет 10—15 м31ч. Мощность нагревателей печи 1037 кет. Печь потребляет для охлаждения 2500 м3/ч вентиляторного воздуха (давлением 200 мм вод. ст.) и 2 мь1ч воды. Загрузка коробов в печь производится снизу с помощью подъемной платформы, запирающей камеру загрузки в конце подъема песочным затвором. Аналогично, но в обратном порядке, происходит разгрузка печи. Короба с отливками продвигаются на поддонах в два ряда. Всего в рабочих зонах установлено 76 коробов. Производительность печи при плотности укладки 1 т/м3 (220 кг в одном коробе) 880 кг/ч, при 1,5 т/м3 — 1320 кг/ч.

Преимущества этого агрегата по сравнению со старыми туннельными печами заключаются в следующем: установка печей требует меньшей производственной площади, отсутствует необходимость упаковки отливок, отсутствуют дополнительные операции правки и очистки отливок после отжига, можно более точно соблюдать технологический процесс отжига.

|

|

|

Сложную конструкцию имеют печи непрерывного действия для газовой цементации. В муфель (рис. 57, а) вводятся газы, которые науглероживают детали. Длина муфеля 8 м, материал — сталь марки Х18Н25С2. Муфель (рис. 57, б) состоит из отдельных литых секций с фланцами, которые скрепляют болтами и проваривают газонепроницаемым швом. Собранный муфель устанавливают на ролики, причем один его конец закрепляют у разгрузочной части, а другой оставляют свободным, что позволяет муфелю удлиняться при нагреве на 150—200 мм. Печь отапливается газом. Вдоль печи с двух сторон устанавливают 28 горелок с расходом газа 74 мъ/ч. Печь может работать и на мазуте, но в этом случае стойкость муфеля значительно снижается, так как очаг горения мазута создает высокую температуру. У загрузоч-

|

ного и разгрузочного концов печи (на расстоянии 1,5 ж от торцов печи) имеются герметические заслонки-затворы. Перед затвором с загрузочной стороны находится камера загрузки, а с разгрузочной — камера подстуживания. Температура определяется с помощью термопар, помещенных в отверстиях / печи. В этих печах в качестве науглероживающего газа применяли пиролизный газ, получаемый из керосина (ПГН) в смеси с крекинг-газом (КТН). Эти газы получали в специальной пиролизной установке, затем стали применять в муфельных печах другие газы, содержащие углеводороды. Богатый углеводородный газ, например природный саратовский газ, для газовой цементации подвергали крекированию с воздухом в соотношении: 2,5 объема воздуха и 1 объем газа при температуре 980° С, затем крекированный газ смешивали с «сырым» («сырого» газа брали 10% от крекированного) и только тогда подавали в печь. Введение в печь одного «сырого» природного газа без его предварительного крекирования вызывало образование сажи на деталях. Однако иногда (в шахтных печах) для науглероживания применяется «сырой» природный газ.

|

|

|

НИИТАвтопром и ЗИЛ разработали и внедрили процесс газовой цементации в муфельных печах с использованием эндогаза. Эндогаз содержит около 20% СО, 40% Н2 и 40% N2 и незначительное количество СН4) СО2 и Н20. Эта атмосфера является слабым карбюризатором, так как в ее состав входит слабонаугле-роживающий газ СО и небольшое количество СН4, действие которого понижается обезуглероживающими компонентами газа. Такая атмосфера может быть использована как защитная против окисления и обезуглероживания. Для получения газа карбюризатора к эндогазу добавляют 10—15% природного газа. Точку росы атмосферы цементационной печи поддерживают примерно —7° С, что соответствует содержанию углерода в стали 0,75—0,85%.

Для получения качественного цементационного слоя в переднюю и среднюю части печи подается эндогаз с добавлением природного газа, а в остальную часть печи (на 1/3 длины) перед разгрузкой подается только эндогаз. Таким образом, в начале процесса науглероживание идет очень активно и содержание углерода в поверхностном слое может быть больше необходимого, но в следующей зоне печи перед выгрузкой происходит понижение содержания углерода до нормы за счет диффузии его внутрь детали и в атмосферу печи. Газ вводится в муфель в пяти местах по длине печи (рис. 57, а, отверстия 2) в первую секцию снизу, а в остальные — сверху. Отходящие газы из муфеля направляют в гидравлический затвор (рис. 57, в) для того, чтобы в муфель не мог попасть наружный воздух. Из гидравлического затвора отходящий газ выводится через трубу в атмосферу и у выхода из трубы поджигается. Детали загружают на поддоны, которые передвигают в муфеле с помощью толкателя по направляющим приливам муфеля. Для лучшего использования объема муфеля

детали укладывают в приспособлениях в два-три ряда по высоте. Размер поддона 340x310 мм. В печи находятся одновременно 24 поддона. Поддоны и приспособления для печей газовой цементации изготовляют из жароупорных сплавоЁ типа Х18Н25С2 или Х25Н20С2.

Приспособления делают литыми или сварными. Приспособления для газовой цементации в толкательной печи показаны

Рис. 58. Приспособления для газовой цементации в толкательных печах:

а — для зубчатых колес; б — для деталей типа блока шестерен; в — для рессорных пальцев; е — для поршневых пальцев; д — поддон

|

|

|

на рис. 58. В приспособлении (рис. 58, а) на поддон загружается 20 зубчатых колес общим весом около 50 кг. Приспособление, показанное на рис. 58, б, представляет собой плиту, на которой установлено 15 штырей. Блоки зубчатых колес надевают на штыри и цементуют их в вертикальном положении.

Для цементации рессорных пальцев на поддон устанавливают вертикально четыре приспособления (рис. 58, б). В каждом приспособлении помещается 49 рессорных пальцев, а всего на поддоне 196 пальцев общим весом 60—80 кг. При выгрузке поддон попадает в камеру подстуживания, где его выдерживают в течение 8—10 мин. В течение этого времени происходит остывание деталей до установленной по технологии закалочной температуры, затем поддон выдвигается на столик закалочного бака и опускается в бак вместе с деталями. Толкание поддонов для получения на-

углероженного слоя глубиной 0,7—1,0 мм производится через 20—25 мин. Производительность печи 200—250 кг1ч.

На некоторых заводах при отсутствии природного газа, а также для ускорения цементации применяют метод подачи в муфель жидкого пиробензола, керосина и др. аналогично шахтным печам. Отличием рассматриваемого метода является то, что жидкость подается в муфель не самотеком, а распыливается специальной форсункой, в которую она нагнетается топливным насосом.

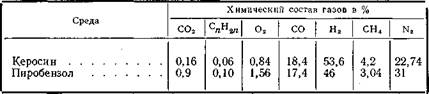

Состав отходящих газов из печи газовой цементации приведен в табл. 4.

Таблица 4 Химический состав отходящих газов

При этом способе на деталях периодически появляется налет сажи, который может быть рыхлым или плотным в зависимости от количества подаваемого в печь керосина и степени его распыленности.

Рыхлый налет легко очищается перед закалкой деталей, а плотная пленка отделяется трудно, кроме того, она может явиться причиной деформаций деталей при закалке. Для уменьшения образования сажи, а также для активизации процесса в печь подается аммиак.

Научно-исследовательским институтом технологии автомобильной промышленности был предложен новый карбюризатор синтин. Этот карбюризатор используется также в жидком виде. Карбюризатор получают синтетическим путем из окиси углерода и водорода. Для синтина, как карбюризатора, разработаны специальные технические условия (ТУ 574-55). По свойствам синтин приближается к керосину. Однако синтин, как карбюризатор, имеет перед керосином, бензолом, пиробензолом и др. преимущества: лучшую цементующую способность, так как из него получается больший выход газа, почти полное отсутствие образования сажи и коксовой пленки. Другой карбюризатор триэтаноламин, имеющий в своем составе азот, способствует при цементации одновременному насыщению поверхностного слоя азотом.

|

|

|

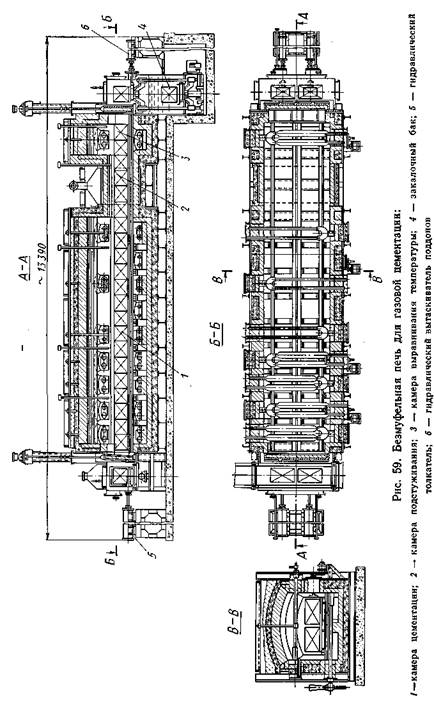

У описанных печей для газовой цементации муфель изготовляют из дорогостоящего литья с относительно тонкими стенками (11—18 мм). При смене муфеля в печи необходимо иметь дополнительную площадь для сварки секций и сборки муфеля, мостовой кран и т. д.

|

Соединения отдельных секций муфеля не дают надежной защиты от утечки газа, что вызывает изменение газовой атмосферы в печи и, как следствие, может быть брак деталей. При расширении муфеля во время нагрева флянцы часто не удерживаются болтами, сварной шов разрушается и муфель дает течь. Сваренный муфель вследствие различной температуры по длине печи может давать трещины. Для повышения стойкости муфелей были использованы различные способы. Хорошие результаты показали муфели, собранные таким образом, что отдельные секции муфеля сваривают, а затем укрупненные секции скрепляют путем стыка двух механически обработанных торцов без сварки; в местах стыка кольцо охватывает муфель. В печах муфель с одной стороны закрепляется, а с другой прижимается сильной пружиной. Такие муфели работают удовлетворительно и имеют стойкость до одного года. Указанные недостатки муфельных печей для газовой цементации привели к необходимости конструирования безмуфельных печей.

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 2177; Нарушение авторских прав?; Мы поможем в написании вашей работы!