КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Табличный метод расчета наивыгоднейшего режима резания

|

|

|

|

КОНТРОЛЬНЫЕ ЗАДАНИЯ

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

ВВЕДЕНИЕ

Наивыгоднейший режим резания – это такое сочетание глубины резания, подачи и скорости резания, при котором получается минимальное машинное время при обеспечении необходимой точности и чистоты обработанной поверхности детали и заданной стойкости режущего инструмента.

Выбор режима резания состоит в определении для заданных условий обработки глубины резания, числа проходов, подачи и скорости резания.

Целью выполнения данной работы является закрепление и углубление теоретических знаний по курсу «Резание материалов» и «Режущие инструменты» и приобретение практических навыков по расчету наивыгоднейших режимов резания при различных видах обработки резанием.

Данная работа предусматривает следующие этапы ее выполнения:

1. изучение задания; вычерчивание эскиза обработки, с указанием материала заготовки; ее геометрических размеров до и после обработки; требуемой шероховатости поверхностей после обработки;

2. выбор и обоснование марки инструментального материала;

3. выбор типа конструкции инструмента и его размеров;

4. выбор геометрических параметров режущей части инструмента;

5. определение наивыгоднейшего режима резания и машинного времени табличным методом;

6. определение наивыгоднейшего режима резания и машинного времени аналитическим методом;

7. определение наивыгоднейшего режима резания с помощью ЭВМ;

8. оформление работы.

Выполнение работы по назначению наивыгоднейшего режима резания следует начинать с тщательного изучения содержания задания.

Принимая то или иное значение из нормативов, приводя формулы или графики, студент обязан обосновать свое решение и обязательно сослаться на источник, указав номер карты или таблицы.

Паспортные данные металлорежущих станков (модель станка и его техническая характеристика) приведены в приложении 7.

Пример оформления титульного листа работы приведен в приложении 9.

2.1. Определить наивыгоднейший режим резания при точении согласно табл. 2.1 и рис. 2.1 (а – е).

Рис. 2.1. Эскизы обработки

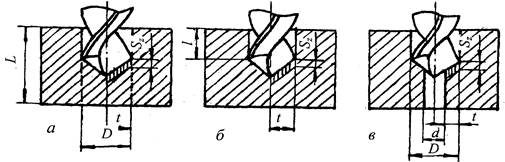

2.2. Определить наивыгоднейший режим резания при сверлении согласно табл. 2.2 и рис. 2.2 (а – в).

Рис. 2.2. Эскизы обработки

Таблица 2.1

Таблица 2.1

Варианты заданий и исходные данные на токарную операцию

| № вари-анта | Обрабатываемый материал | Размеры заготовки | Класс шероховатости | Вид обработки | Модель станка | Крепление заготовки на станке | |||||

| Марка | σв, МПа | D, мм | d (t), мм | L,мм | l,мм | Ra, мкм | Rz,мкм | ||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 1. | Сталь 3 | 1,25 | 6,3 | а | 16К20 | Патрон-центр | |||||

| 2. | Сталь 6 | 1,6 | б | 16К25 | Патрон-центр | ||||||

| 3. | Сталь 10 | - | 6,3 | в | 16К20Т1 | Патрон | |||||

| 4. | Сталь 20 | 3,2 | 12,5 | г | 16Б16Т1 | Патрон | |||||

| 5. | Сталь 30 | 3,2 | 12,5 | д | 16К25 | Патрон | |||||

| 6. | Сталь 45 | 1,6 | е | 16К20Т1 | Патрон | ||||||

| 7. | Сталь 45Х | 1,25 | 6,3 | а | 16Б16Т1 | Патрон | |||||

| 8. | Сталь 40Х | 3,2 | 12,5 | б | 16К20 | Патрон-центр | |||||

| 9. | Сталь 40ХН | - | 2,5 | в | 16К20Т1 | Патрон | |||||

| 10. | Сталь 65Г | 3,2 | 12,5 | г | 16К20Т1 | Патрон-центр | |||||

| 11. | Чугун СЧ 18-36 | 6,3 | д | 16К20 | Патрон | ||||||

| 12. | Чугун СЧ 32-52 | 2,5 | б | 16К25 | Патрон | ||||||

| 13. | Сплав Д16Т | 1,25 | 6,3 | а | 16Б16Т1 | Патрон-центр | |||||

| 14. | Латунь ЛТ90 | 1,6 | б | 16К20Т1 | Патрон-центр | ||||||

| 15. | Сплав АМг11 | 6,3 | г | 16Б16Т1 | Патрон | ||||||

| 16. | Сплав АЛ-9 | 2,5 | д | 16К20 | Патрон | ||||||

| 17. | 12Х13 | а | 16К20Т1 | Патрон-центр | |||||||

| 18. | 30Х13 | 12,5 | б | 16Б16Т1 | Патрон-центр | ||||||

| 19. | 40Х13 | - | в | 16К20Т1 | Патрон | ||||||

| 20. | 14Х17Н2 | 6,3 | г | 16Б16Т1 | Патрон-центр | ||||||

| 21. | 12Х18Н9Т | д | 16К20 | Патрон | |||||||

| 22. | 12Х18Н10Т | 3,2 | 12,5 | е | 16К25 | Патрон |

Продолжение табл. 2.1

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 23. | 13Х11Н2В2МФ | 2,5 | б | 16К20Т1 | Патрон-центр | ||||||

| 24. | 13Х14Н3В2ФР | - | в | 16К20Т1 | Патрон | ||||||

| 25. | 37Х12Н8Г8МФБ | 6,3 | г | 16Б16Т1 | Патрон-центр | ||||||

| 26. | 12Х25Н16Г7АР | 2,5 | д | 16К20 | Патрон | ||||||

| 27. | 45Х14Н14В2М | 2,5 | е | 16К25 | Патрон | ||||||

| 28. | 10Х11Н20Т3Р | 1,6 | а | 16Б16Т1 | В центрах | ||||||

| 29. | 12Х21Н5Т | - | б | 16К25 | Патрон | ||||||

| 30. | 20Х23Н18 | в | 16К20Т1 | Патрон | |||||||

| 31. | 15Х18Н12С4ТЮ | 3,2 | 12,5 | г | 16К20Т1 | Патрон | |||||

| 32. | ХН78Т | 3,2 | 12,5 | д | 16К20 | Патрон | |||||

| 33. | ХН75МБТЮ | 1,25 | 6,3 | б | 16К20Т1 | Патрон-центр | |||||

| 34. | ХН60ВТ | - | 2,5 | в | 16К25Т1 | Патрон | |||||

| 35. | ХН77ТЮ | 3,2 | 12,5 | г | 16К20 | Патрон-центр | |||||

| 36. | ХН77ТЮР | 2,5 | д | 16К25 | Патрон | ||||||

| 37. | ХН35ВТЮ | 3,2 | 12,5 | е | 16К20 | Патрон | |||||

| 38. | ХН70ВМТЮ | 1,25 | 6,3 | а | 16Б16Т1 | В центрах | |||||

| 39. | ХН70ВМФТЮ | 1,25 | 6,3 | б | 16К20Т1 | В центрах | |||||

| 40. | ХН55ВМТФКЮ | 3,2 | 12,5 | г | 16К25 | Патрон | |||||

| 41. | ХН73МБТЮ | д | 16К20 | Патрон | |||||||

| 42. | ВТ1 | 1,6 | е | 16К25 | Патрон | ||||||

| 43. | ВТ3 | 0,8 | б | 16Б16Т1 | Патрон-центр | ||||||

| 44. | ВТ6 | - | 2,5 | в | 16К20Т1 | Патрон | |||||

| 45. | ВТ8 | 3,2 | 12,5 | г | 16К20Т1 | Патрон-центр | |||||

| 46. | ВТ15 | 1,6 | д | 16К25 | Патрон |

Таблица 2.2

Варианты заданий и исходные данные на сверлильную операцию

| № варианта | D, мм | d, мм | L,мм | l,мм | Модель станка | Вид обработки | |

| 1,11,21 | 10,15,20 | 2С132ПМФ2 | а | С охлаждением | |||

| 2,12,22 | 5,10,25 | 2Н135 | б | ||||

| 3,13,23 | 15,10,20 | 10,5,10 | 2Н125 | в | |||

| 4,14,24 | 10,25,15 | 2Н135 | а | ||||

| 5,15,25 | 20,15,10 | 2С132ПМФ2 | б | ||||

| 6,16,26 | 10,8,15 | 5,5,5 | 2Н125 | в | |||

| 7,17,27 | 12,14,16 | 2Н135 | а | ||||

| 8,18,28 | 8,10,12 | 2Н125 | б | ||||

| 9,19,29 | 18,16,10 | 10,10,5 | 2С132ПМФ2 | в | |||

| 10,20,30 | 16,20,25 | 2Н135 | а |

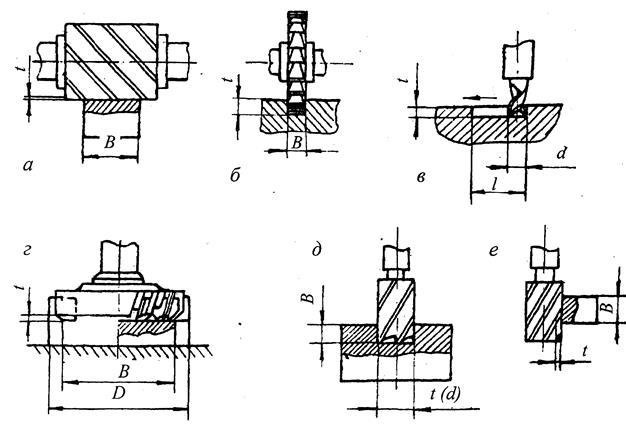

2.3. Определить наивыгоднейший режим резания при фрезеровании согласно табл. 2.3 и рис. 2.3 (а – е).

Рис. 2.3. Эскизы обработки

Таблица 2.3

Варианты заданий и исходные данные на фрезерную операцию

| № варианта | В, мм | l,мм | t,мм | d,мм | Модель станка | Вид обработки |

| 1, 11, 21 | 40, 50, 60 | 50, 100, 80 | 1, 2, 3 | - | 6Р82Г | а |

| 2, 12, 22 | 5, 6, 8 | 100,150, 40 | 5, 10, 15 | - | 6Р82Г | б |

| 3, 13, 23 | - | 25, 60, 75 | 3, 4, 5 | 5, 7, 12 | 6Р13 | в |

| 4, 14, 24 | 50, 100, 150 | 100, 150, 50 | 2, 1, 2 | - | 6Р13Ф01 | г |

| 5, 15, 25 | 5, 10, 15 | 40, 60, 80 | 6, 8, 10 | 6, 8, 10 | 6Р12 | д |

| 6, 16, 26 | 25, 30, 40 | 50, 75, 100 | 1, 2, 1 | - | 6Р12 | е |

| 7, 17, 27 | 80, 70, 50 | 100, 120, 150 | 2, 4, 5 | - | 6Р82Г | а |

| 8, 18, 28 | 100, 50, 70 | 50, 75, 100 | 3, 2, 4 | - | 6Р13РФ3 | г |

| 9, 19, 29 | - | 40, 60, 80 | 4, 4, 5 | 6, 8, 10 | 6Р13 | в |

| 10, 20, 30 | 10, 12, 14 | 50, 100, 75 | 15, 5, 10 | - | 6Р82Г | б |

2.4. Варианты заданий на проектирование протяжки и назначение наивыгоднейшего режима резания при протягивании согласно табл. 2.4–2.6; рис. 2.4, 2.5.

Таблица 2.4

Материал изделия, обрабатываемого протяжками

| № варианта | Материал | sв, МН/м2 | d, % |

| Сталь 30XГТА | |||

| Сплав Д16Т | |||

| Сталь 12ХНЗА | |||

| Сталь Х13 | |||

| Сталь 18ХНВА | |||

| Сталь Х12М | |||

| Латунь ЛТ90 | |||

| Сталь 20 | |||

| Чугун серый | HB 160 | ||

| Латунь Л63 | - |

Рис. 2.4. Эскиз детали

Таблица 2.5

Варианты заданий и исходные данные на протяжную операцию

| № варианта | D, мм | d, мм | L, мм | Модель станка |

| 50 Р 9 | 7530М | |||

| 42 Н 9 | ||||

| 35 Н 8 | ||||

| 30 М 7 | ||||

| 27 Н 8 | ||||

| 24 К 7 | ||||

| 18 Р 7 | ||||

| 16 С 7 | ||||

| 14 Н 9 | ||||

| 12 Н 7 | ||||

| 48 Н 9 | ||||

| 42 М 7 | 7530М | |||

| 70 Н 11 | ||||

| 55 Н 7 | 7530М | |||

| 60 Н 8 | ||||

| 50 Р 9 | ||||

| 40 Н 8 | ||||

| 22 Р 7 | ||||

| 32 Н 9 | ||||

| 20 Н 7 |

Рис. 2.5. Эскиз детали

Таблица 2.6

Варианты заданий и исходные данные на протяжную операцию

| № вар. | d, мм | D, мм | b, мм | L, мм | t 1+0,1, мм | r, мм | Модель станка |

| 18 Н 7 | 5 D 10 | 1,9 | 0,2 | ||||

| 20 Н 9 | 6 Р 9 | 2,6 | 0,3 | ||||

| 26 Н 9 | 8 Р 9 | 3,1 | 0,3 | ||||

| З0 Н 7 | 8 D 10 | 2,6 | 0,3 | ||||

| 35 Н 7 | 10 Р 9 | 3,6 | 0,3 | ||||

| 40 Н 9 | 12 D 10 | 3,6 | 0,3 | ||||

| 42 Н 7 | 12 Р 9 | 2,9 | 0,3 | ||||

| 50 Н 7 | 16 D 10 | 5,l | 0,5 | ||||

| 56 Н 8 | 18 P 9 | 5,6 | 0,5 | ||||

| 60 H 8 | 18 D 10 | 4,0 | 0,5 | ||||

| 8 Н 7 | 2 Р 9 | 0,9 | 0,2 | ||||

| 10 Н 9 | 3 D 10 | 1,5 | 0,3 | ||||

| 13 Н 7 | 3 Р 9 | 1,6 | 0,4 | ||||

| 16 Н 9 | 4 Р 9 | 1,7 | 0,5 | ||||

| 22 Н 7 | 6 Р 9 | 2,1 | 0,5 | ||||

| 27 Н 9 | 6 D 10 | 2,4 | 0,8 | ||||

| 32 Н 7 | 8 Р 9 | 2,8 | 0,8 | ||||

| 70 Н 9 | 16 D 10 | 5,0 | 1,5 | ||||

| 80 Н 7 | 18 Р 9 | 5,5 | 1,5 | ||||

| 100 Н 9 | 24 D 10 | 2,0 |

Обоснование схемы резания при протягивании и расчет протяжки производить согласно методических указаний [3] и приложения 8.

|

|

|

|

|

Дата добавления: 2015-06-29; Просмотров: 1636; Нарушение авторских прав?; Мы поможем в написании вашей работы!