КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Расчет подачи s

|

|

|

|

Выбор глубины резания t и числа проходов i

Выбор марки инструментального материала, сечения державки резца и геометрических параметров режущей части инструмента

ПРИ ТОЧЕНИИ

АНАЛИТИЧЕСКИЙ МЕТОД РАСЧЕТА НАИВЫГОДНЕЙШЕГО РЕЖИМА РЕЗАНИЯ

Выбор инструментального материала, геометрических параметров режущей части инструмента и глубины резания производится так же, как и при назначении режимов резания, табличным методом.

Подача оказывает значительное влияние на силы и температуру резания, износ режущего инструмента, шероховатость обработанной поверхности, величину деформаций детали и резца [1–7].

Для достижения наибольшей производительности должна быть выбрана и наибольшая подача. Однако величина подачи может ограничиваться вышеуказанными факторами.

Следовательно, для того чтобы установить величину подачи, обеспечивающей наибольшую производительность, нужно рассчитать предельные величины подач, допускаемых каждым из этих факторов, и выбрать из них наименьшую. Эта подача обеспечит одновременно наибольшую производительность и выполнение всех технологических требований. Такая подача называется наибольшей технологически допустимой подачей s 0.

В соответствии с изложенным величина подачи рассчитывается по следующим ограничивающим факторам:

- заданной шероховатости обработанной поверхности;

- прочности пластинки твердого сплава или минералокерамики;

- прочности механизма подачи станка;

- жесткости детали с учетом способа крепления;

- прочности державки резца;

- жесткости державки резца в связи с требуемой точностью обработки.

1. Определение подачи по заданной шероховатости обработанной поверхности ( ).

).

Подача взбирается по таблицам или номограммам с учетом требований к шероховатости обработанной поверхности, радиуса при вершине резца r, марки обрабатываемого материала, жесткости технологической системы.

2. Определение подачи по прочности пластинки твердого сплава илиминералокерамики ( ).

).

Подача, допускаемая прочностью пластинки, выбирается по таблицам с учетом толщины пластинки, глубины резания, прочности обрабатываемого материала и главного угла в плане φ.

3. Расчет подачи по прочности механизма подачи станка ( )

)

Наибольшее усилие, допускаемое механизмом подачи станка, сравнивается с осевой составляющей силы резания Рх.

. (4.1)

. (4.1)

– задано в паспортных данных станка;

– задано в паспортных данных станка;

, (4.2)

, (4.2)

где С р – коэффициент, учитывающий влияние обрабатываемого материала и геометрии резца на силу резания Рх.

хр, ур, пр – показатели степени, характеризующие влияние t, s и V на величину осевой силы Рх;

– поправочный коэффициент, учитывающий влияние механических свойств обрабатываемого материала.

– поправочный коэффициент, учитывающий влияние механических свойств обрабатываемого материала.

В уравнение (4.2) вводится поправочный коэффициент К

, (4.3)

, (4.3)

где  – поправочный коэффициент, учитывающий главный угол в плане φ;

– поправочный коэффициент, учитывающий главный угол в плане φ;

– поправочный коэффициент, учитывающий передний угол γ;

– поправочный коэффициент, учитывающий передний угол γ;

– поправочный коэффициент, учитывающий угол наклона главной режущей кромки λ;

– поправочный коэффициент, учитывающий угол наклона главной режущей кромки λ;

– поправочный коэффициент, учитывающий радиус при вершине резца r;

– поправочный коэффициент, учитывающий радиус при вершине резца r;

– поправочный коэффициент, учитывающий износ инструмента по задней поверхности h з.

– поправочный коэффициент, учитывающий износ инструмента по задней поверхности h з.

Подставив формулу (4.2) в выражение (4.1) и решив это уравнение относительно подачи, получим

, мм/об. (4.4)

, мм/об. (4.4)

При решении уравнения (4.4)следует иметь в виду, что скорость резания пока еще не известна, поэтому предварительно ее величину можно принять 70–100 м/мин при обработке твердосплавным инструментом углеродистых, легированных, нержавеющих и жаропрочных сталей с σв = 500–1000 МПа; при обработке жаропрочных и титановых сплавов – V = 30–50 м/мин; алюминиевых и медных сплавов - V =300–400 м/мин.

4. Расчет подачи по жесткости с учетом способа крепления.

В процессе обработки под действием сил резания обрабатываемая деталь деформируется. Это приводит к изменению взаимного расположения детали и вершины резца, определяющего геометрическую форму и размеры обработанной поверхности.

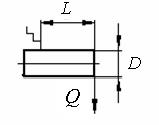

Деталь изгибает сила Q (рис. 4.1).

Рис. 4.1. Схема закрепления детали

, часто

, часто  , тогда

, тогда

. (4.5)

. (4.5)

Стрела прогиба детали f под действием силы Q рассчитывается по уравнению

, (4.6)

, (4.6)

где f – стрела прогиба детали, мм;

l – длина детали; мм;

μ– коэффициент, учитывающий способ закрепления заготовки;

Е – модуль упругости материала детали, МПа;

I – момент инерции поперечного сечения детали;

, (4.7)

, (4.7)

где D – диаметр детали (при обработке в центрах, в патроне с задним центром) или заготовки (при работе в патроне), мм.

Когда деталь закреплена в патроне μ = 3. При установке детали в центрах μ = 70. Когда один конец детали зажат в патроне, а второй поджат задним центром μ = 130.

Модуль упругости материала детали Е выбирается по табл. 4.1

Таблица 4.1

| Материала детали | Е, МПа |

| Углеродистые стали | |

| Легированные стали | |

| Жаропрочные и нержавеющие стали, сплавы | 180000–210000 |

| Титановые сплавы | 105000–120000 |

| Алюминий и его сплавы | 70000–90000 |

| Латунь, бронза | 80000–90000 |

| Чугун | 90000–100000 |

Допустимая стрела прогиба детали f = 0,2–0,4 мм при черновой обработке. При получистовой обработке f = 0,1 мм. При чистовой обработке f не должна превышать 0,2 поля допуска, соответствующего данной операции.

Тангенциальную силу резания Рz можно рассчитать по формуле

. (4.8)

. (4.8)

Подставив формулу (4.5) и (4.7) в выражение (4.6) и решив это уравнение относительно подачи, получаем

, мм/об. (4.9)

, мм/об. (4.9)

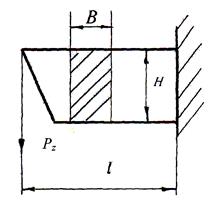

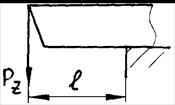

5. Расчет подачи по прочности державки резца (рис. 4.2)

Резец можно считать балкой, защемленной одним концом и нагруженной на другом тремя силами:  ,

,  ,

,  , создающими сложное напряженно-деформированное состояние в державке резца. Однако, как показывает анализ, с достаточной для практики точностью прочность резца может быть рассчитана по силе

, создающими сложное напряженно-деформированное состояние в державке резца. Однако, как показывает анализ, с достаточной для практики точностью прочность резца может быть рассчитана по силе  .

.

Рис. 4.2. Схема закрепления резца

, а

, а  , (4.10)

, (4.10)

где  – момент сопротивления;

– момент сопротивления;

l – вылет резца;

– допускаемое напряжение на изгиб.

– допускаемое напряжение на изгиб.

Для прямоугольного сечения

; (4.11)

; (4.11)

для круглого сечения

; (4.12)

; (4.12)

;

;  , откуда

, откуда

, мм/об. (4.13)

, мм/об. (4.13)

6. Расчет подачи по жесткости державки резца(рис. 4.3)

Рис. 4.3. Схема

установки резца

Рис. 4.3. Схема

установки резца

| Под действием сил резания держав-ка резца деформируется, и в результате отклонения вершины резца от перво-начального положения возникают пог-решности. |

Допустимая стрела прогиба  при черновом точении равна 0,1 мм, при получистовом и чистовом точении

при черновом точении равна 0,1 мм, при получистовом и чистовом точении  =0,03…0,05 мм; момент инерции для круглого сечения

=0,03…0,05 мм; момент инерции для круглого сечения  , для квадратного

, для квадратного  .

.

Отсюда

, мм/об, (4.14)

, мм/об, (4.14)

где Е – модуль упругости материала державки резца.

Из найденных значений подачи по ограничивающим факторам выбираем наименьшее. Эту подачу сравниваем с рядом подач, имеющихся у данного станка, и выбираем ближайшую меньшую. Это и будет наибольшая технологически допустимая подача s 0.

|

|

|

|

|

Дата добавления: 2015-06-29; Просмотров: 4247; Нарушение авторских прав?; Мы поможем в написании вашей работы!