КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Основные принципы организации производственных процессов

|

|

|

|

Принципы рационализации процессов должны охватывать весь довольно сложный комплекс производственных и управленческих, правовых, экономических, информационных, мотивационных и психологических аспектов организации производства. В связи с этим, расширим перечень принципов рационализации процессов, придадим ему комплексность. Для наглядности принципы представим в виде таблицы 3.

Таблица 3. Принципы организации производственных процессов.

| Наименование принципа | Сущность принципа | Результативность принципа | Условия реализации принципа |

| 1. Обеспечение параллельности процессов | Параллельность процесса характеризуется степенью совмещения операций во времени. Чем больше совмещений, тем сложнее организация процесса, но короче его длительность. | Обеспечение параллельности процессов позволяет сокращать длительность производственных и управленческих циклов во времени. Наиболее распространенным видом сочетания операций является параллельно-последовательное. | Для обеспечения параллельности процессов необходимо составлять сетевые модели, ленточные графики протекания процессов во всех типах производства |

| 2. Обеспечение ритмичности процессов | Ритмичность характеризуется равномерностью чередования одних и тех же операций во времени, комплекса работ в заданный календарный период и т. п. | Обеспечение ритмичности процессов позволяет равномерно загружать рабочие места во времени, лучше координировать их взаимодействие в пространстве и времени, снижать брак в работе, повышать ее качество | Для обеспечения ритмичности процессов необходимо повышать качество технологических и организационных проектов, искать конкурентоспособных, надежных поставщиков, повышать надежность технологического оборудования и обеспечивать пропорциональность процессов, повышать дисциплину труда |

| 3. Обеспечение непрерывности процессов | Непрерывность процесса характеризуется степенью оптимальности плановых перерывов и отсутствием внеплановых перерывов | Обеспечение непрерывности процессов позволяет сокращать длительность производственных и управленческих циклов времени | Для обеспечения непрерывности процессов следует повышать уровень их автоматизации, применять методы оптимизации в планировании и организации производства |

| 4. Обеспечение пропорциональности процессов | Процесс пропорционален, когда отдельные его компоненты находятся в определенном количествен ном соотношении. В соответствии с законом наименьших в организации производства в сопряженных подсистемах наилучшей пропорциональностью является равное соотношение параметров (например, по производительности, мощности и т. п.) | Обеспечение пропорциональности процессов позволяет эффективно использовать ресурсы за счет полной загрузки производственных мощностей и трудовых ресурсов, технических средств и информации. Основными направлениями обеспечения пропорциональности являются: проектно-конструкторское, технологическое, организационное. | Для обеспечения пропорциональности процессов необходимо проводить оптимизационные расчеты загрузки технологического оборудования, надежности разрабатываемых объектов и подсистем организации, их производительности (пропускной способности). Для условий крупносерийного и массового производства выполняются детальные оптимизационные расчеты, а для условий единичного производства — укрупненные расчеты |

| 5. Обеспечение прямоточности процессов | Прямоточность характеризуется оптимальностью пути прохождения предмета труда, информации и т. п., исключающей бессмысленные возвраты на старое место из-за неорганизованности работника или процесса | Обеспечение прямоточности процессов позволяет сокращать длительность производственных и управленческих циклов в пространстве и времени | Для обеспечения прямоточности процессов необходимо выполнять оптимизационные расчеты маршрутов прохождения предметов труда, информации и других объектов |

| 6. Обеспечение восприимчивости процессов управления | Восприимчивость системы управления — это ее способность воспринимать внешние и внутренние воздействия на объект управления | Восприимчивость управления позволяет увеличивать число управляемых параметров и повышать степень определенности системы. При этом следует отличать целенаправленные воздействия от случайных | Для обеспечения восприимчивости управления следует применять нормативный подход, повышать адаптивность структуры и процессов к внешним воздействиям (возмущениям) |

| 7. Правовая регламентация производственных и управленческих процессов | Экономике - правовая регламентация производственных и управленческих процессов нормативными актами различного уровня и видов: 1) система нормативных документов международного уровня (ООН и др.); 2) системы (кодексы) законов по гражданскому, административному, хозяйственному, уголовному и другим видам права; 3) нормативные акты исполнительной власти (указы Президента РФ, постановления Правительства РФ, приказы министерств и ведомств и т. п.); 4) нормативные акты исполнительной власти субъектов Федерации и местных органов управления; 5) приказы, распоряжения, стандарты организации и т. п. | Реализация (соблюдение) принципа позволит организации участвовать в международной кооперации, внедрять мировые достижения в управлении, снижать субъективизм в управлении | Для реализации принципа необходимо разработать комплект нормативных актов различного уровня иерархии (лучше, начиная с международного), регламентирующих правовые аспекты производственных и управленческих процессов |

| 8. Обеспечение адаптивности производственных и управленческих процессов | Приспособление компонентов производственных и управленческих процессов к изменениям параметров внешнего окружения или внутренней структуры организации | Позволяет быстро осуществить переналадку производственных и управленческих процессов под новые требования потребителей на выходе системы или ее подсистемы (отдела, цеха и т. п.) | Строить производственные и управленческие процессы из быстро- и легкозаменяемых блоков, ориентированных на выполнение конкретной работы или выпуск конкретной продукции, мониторинг параметров внешнего окружения и внутренней структуры системы |

| 9. Совершенствование системы менеджмента организации | Система менеджмента организации — система достижения конкурентоспособности управляемых объектов, состоящая из внешнего окружения и внутренней структуры (подсистемы научного сопровождения, целевой, обеспечивающей, управляемой и управляющей подсистем). | Совершенствование системы менеджмента организации с применением рассмотренных ранее системного, воспроизводственно-эволюционного и других подходов позволит повысить качество и эффективность системы управления за счет снижения неопределенности, повышения организованности и других факторов. В системном подходе первичным является внешнее окружение системы, а ее внутренняя структура — вторичным | Для реализации принципа персоналу организации необходимо пройти курс обучения по «Системе менеджмента», «Принципам и методам управления», «Стратегическому маркетингу», «Разработке управленческого решения», «Управлению конкурентоспособностью» и другим дисциплинам. Знания и мотивы — главные инструменты достижения цели |

| 10. Применение научных подходов к процессам | К научным подходам относятся системный, структурный, маркетинговый, воспроизводственно-эволюционный. функциональный, нормативный, комплексный, интеграционный, динамический, процессный, оптимизационный, директивный, поведенческий, ситуационный и др. | Применение научных подходов к разработке и реализации управленческих решений в области организации производства позволит повысить организованность и эффективность производственных и управленческих процессов, экономно использовать ресурсы и повысить качество выпускаемой продукции | Для реализации принципа руководству необходимо организовать обучение персонала этим научным подходам, контролироватьи стимулировать их применение |

| 11. Подбор команды профессионалов | Команда, в которой каждый знает свое дело, знает почему и как его выполнять, что оно дает коллективу и лично ему | Позволяет повысить организованность, надежность и эффективность функционирования организации | Готовить профессионалов в вузах, ориентированных на выпуск конкурентоспособных специалистов |

| 12. Обеспечение инновационного характера развития организации | Развитие на основе разработки новшеств (патентов, ноу-хау и т. д.) и их внедрения (т.е. инновации) ради улучшения деятельности в любой сфере, получения технического, экономического, социального эффекта и др. Процессы по инновациям должны быть приоритетными | Наряду с предыдущими принципами соблюдение данного принципа ведет к переходу организации из разряда отстающих в разряд конкурентоспособных. В промышленно развитых странах на долю научно-технического прогресса приходится 85-95% прироста валового внутреннего продукта | Для реализации принципа необходимо: 1) из состава показателей качества вывести показатели ресурсоемкое; 2) разработать системы показателей качества различных объектов; 3) увязать проблему качества с другими проблемами по вертикали и горизонтали; 4) обучить персонал системе обеспечения качества |

| 13. Ориентация процессов на качество | Качество любых объектов (товаров, работ, услуг, документов, процессов и т. д.) является приоритетным фактором конкурентного преимущества организации | Позволяет повысить конкурентоспособность управляемых объектов (на первом уровне дерева конкурентоспособности находятся качество объекта, его цена, затраты в сфере потребления и качество сервиса в соотношении 4:3:2:1) | Для реализации принципа необходимо активизировать инновационную деятельность или начинать с системы образования и формирования государственной инновационной политики. Средства от продажи сырья и инвестиции должны, прежде всего, направляться в разработку новшеств и их внедрение |

| 14. Обеспечение сопоставимости управленческих решений | Сопоставимости управленческих решений должна обеспечиваться путем учета следующих факторов: качество объекта, масштаб его производства, освоенность, метод получения информации, условия применения, инфляция, риск и неопределенность | Позволяет повысить качество и эффективность управленческого решения как «позвоночника» менеджмента | Научить менеджеров методам формирования качественных управленческих решений, автоматизировать мониторинг параметров внешнего окружения организации и ее внутренней структуры |

| 15. Рациональное сочетание централизации и универсализации процессов | Централизация — принятие управленческих решений центральными (специализированными функциональными отделами) и их реализация производственными органами управления. Универсализация — принятие и реализация решений комплексными (универсальными, многофункциональными) отделами или производственными подразделениями | Излишняя централизация отрывает субъект управления от объекта, а излишняя универсализация повышает трудоемкость работ. Поэтому желательно находить оптимум при помощи построения графика критической программы на основе расчета постоянных и переменных частей расходов | Автоматизировать калькулирование себестоимости каждого наименования работ в массовом или крупносерийном производстве, применение экономико-статистических и нормативных методов расчета элементов затрат в мелкосерийном и единичном производствах |

| 16. Рациональное сочетание методов управления персоналом | В зависимости от степени свободы объекта управления методы следует подразделять на три вида: принуждения, побуждения и убеждения (при применении последних двух объект управления имеет максимальную свободу) | Правильный выбор соотношения применяемых методов управления позволяет оптимизировать управленческие процессы. Предлагается соотношение методов управления 4/4/2, т. е. приоритет должен отдаваться методам принуждения и побуждения | Провести исследования по оптимизации структуры методов управления персоналом организации. Неправомерно говорить, например, о переходе от административных (точнее, директивных) методов управления к социально-психологически м методам (точнее, методам убеждения) |

| 17. Ранжирование объектов управления | Установление важности (весомости) данного объекта управления по сравнению с другими по какому-либо критерию (качеству, эффективности, срочности и т.п.) | Позволяет направлять ресурсы (финансовые, трудовые, информационные и др.) на обеспечение процессов, связанных с наиболее эффективным объектом | Разработать оптимизационные модели ранжирования различных объектов по разным критериям |

| 18. Персонификация управления и стимулирование результатов труда | Установление системы управления, в которой: каждый работник знает свою сферу деятельности; документирован круг его обязанностей; у него один начальник; труд достаточно мотивирован; работник несет ответственность за эффективность на выходе системы — в процессе потребления его труда | Повысить обоснованность системы поощрения и наказания, в зависимости от качества труда каждого работника в целях повышения эффективности производства | Разработать и внедрить простую систему поощрения и наказания каждого работника за результаты труда |

| 19. Обеспечение информативности процессов управления | Информативность процесса управления характеризует достаточность качественной информации для нормального протекания управленческих процессов | Информация позволяет питать управление, устанавливать различные закономерности, принимать и реализовывать качественные управленческие решения | Для обеспечения информативности процессов управления необходимо классифицировать и кодировать различные параметры (факторы) управления, структурировать системы показателей, автоматизировать сбор и обработку информации |

| 20. Автоматизация процессов | Протекание процессов без прямого участия человека. Человек выполняет функции разработчика процессов, оператора. Оперативность управления — это способность субъекта или объекта управления вовремя и быстро реагировать на целенаправленные или случайные воздействия | Автоматизация позволяет значительно увеличить число управляемых параметров, повысить качество управления, снизить его трудоемкость при вынужденном увеличении объема инвестиций в автоматизацию | Для повышения уровня автоматизации процессов нужны средства и обоснованный инновационный проект по автоматизации |

| 21. Обеспечение оперативности управления | Оперативность управления — это способность субъекта или объекта управления вовремя и быстро реагировать на целенаправленные или случайные воздействия | Оперативность управления позволяет обеспечить адаптивность и восприимчивость процессов управления к внешним возмущениям | Для обеспечения оперативности управления следует повышать уровень автоматизации производства и управления на основе унификации, стандартизации |

| 22. Регламентация процессов | Установление правил, методов, процедур, технологий, регламентов управления какими-либо процессами | Регламентация процессов позволяет обеспечить их целенаправленность, обоснованность, перспективность, эффективность (при соответствующих затратах на регламентацию) | Регламентация требует значительных единовременных затрат на разработку конкретной формы регламента. Чем выше повторяемость (масштаб) процессов, тем выше должен быть уровень их регламентации |

Рассмотрим более подробно основные из перечисленных принципов. Для соблюдения принципа прямоточности, то есть сокращения пути прохождения предмета труда в организационной и производственной структурах, необходимо располагать подразделения на территории по ходу управленческих и производственных процессов. Кроме того, подразделения одного функционального и производственного назначения на территории должны располагаться рядом. Например, сначала должны друг за другом располагаться отделы директора по маркетингу, затем отделы коммерческого директора и т. д. На рис. 3, это требование четко соблюдено. На практике, к сожалению, этот принцип не всегда учитывается.

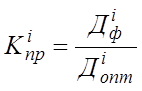

После анализа соблюдения принципа прямоточности рассчитывается коэффициент прямоточности важнейших частичных управленческих и производственных процессов по формуле:

,

,

где  – оптимальная длина прохождения предмета труда по i-му процессу;

– оптимальная длина прохождения предмета труда по i-му процессу;  – фактическая (проектная) длина прохождения предмета труда по i-му процессу.

– фактическая (проектная) длина прохождения предмета труда по i-му процессу.

Основными факторами оптимизации прямоточности процессов являются:

• расположение подразделений организационной и производственной структур по ходу соответствующих процессов;

• концентрация процессов под одним основным элементом;

• сокращение расстояния между компонентами процессов;

• системный анализ и оптимизация коэффициента прямоточности единичных управленческих и производственных процессов;

• автоматизация процессов;

• обеспечение пропорциональности частичных процессов;

• анализ рационализации структур и процессов (см. табл. 3).

Пропорциональность – принцип, выполнение которого обеспечивает равную пропускную способность разных рабочих мест одного процесса, пропорциональное обеспечение рабочих мест информацией, материальными ресурсами, кадрами и т. д.

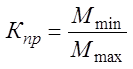

Пропорциональность определяется по формуле:

,

,

где Mmin – минимальная пропускная способность, или параметр рабочего места в технологической цепи (например, мощность, разряд работ, объем и качество информации и т. п.); Мmах – максимальная пропускная способность.

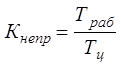

Непрерывность – принцип рациональной организации процессов, определяемый отношением рабочего времени к общей продолжительности процесса:

,

,

где Траб – продолжительность рабочего времени; Тц – общая продолжительность процесса, включающая простои или пролеживание предмета труда между рабочими местами, на рабочих местах и т. п.

Параллельность – принцип рациональной организации процессов, характеризующий степень совмещения операций во времени. Виды сочетаний операций: последовательное, параллельное и параллельно-последовательное.

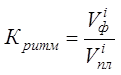

Коэффициент параллельности рекомендуется определять по формуле:

,

,

Ритмичность – принцип рациональной организации процессов, характеризующий равномерность их выполнения во времени. Коэффициент ритмичности рекомендуется определять по формуле:

,

,

где  – фактический объем выполненной работы за анализируемый период (декада, месяц, квартал) в пределах плана (сверх плана не учитывается);

– фактический объем выполненной работы за анализируемый период (декада, месяц, квартал) в пределах плана (сверх плана не учитывается);  – плановый объем работ.

– плановый объем работ.

Специализация процесса (рабочих мест) – это сокращение количества наименований работ, операций на каждом рабочем месте. Если за одним производственным подразделением закреплены разнообразные операции, то производственный процесс нуждается в частых переналадках, перестройках, что всегда приводит к росту потерь времени. Снижению потерь при этом способствуют стандартизация, нормализация и унификация изделий и их составных частей, которые способствуют стабилизации условий производства и повышению уровня организации производственного процесса за счет увеличения массовости выпуска продукции.

Объем производства и трудоемкость продукции предопределяют уровень специализации процесса. Так, если для полной загрузки оборудования достаточно закрепить обработку планового задания только одного изделия или его составного элемента, процесс будет носить массовый характер. Если полная загрузка оборудования достигается при выполнении планового задания по продукции нескольких наименований, то процесс будет носить серийный характер и потребуется переналадка оборудования.

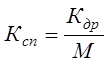

Количественно уровень специализации процесса производства характеризуется коэффициентом специализации (КСП), который определяется по формуле:

,

,

где Кдр – количество операций, обрабатываемых в производственном подразделении за анализируемый промежуток времени (месяц, год); М – количество рабочих мест в производственном подразделении (участок, цех).

Этот показатель часто совпадает со средним числом переналадок оборудования за анализируемый период.

В условиях высокого уровня конструктивно-технологической унификации даже при производстве изделий мелкими сериями или в единичном порядке процессы изготовления отдельных групп деталей могут быть специализированными.

Одним из путей улучшения перечисленных показателей рациональной организации производственных и управленческих процессов является увеличение повторяемости процессов и операций. В свою очередь, методом увеличения повторяемости процессов является унификация и типизация разнохарактерных частичных процессов. Преимущества увеличения повторяемости процессов связаны с тем, что конечные результаты в массовом производстве лучше, чем в единичном.

Перечисленные принципы рациональной организации процессов являются основным фактором повышения организованности системы менеджмента, которая характеризуется степенью количественной определенности связей между компонентами системы. Для снижения неопределенности необходимо во всех управленческих документах (планах, программах, заданиях, стандартах, положениях, инструкциях и т.д.) четко фиксировать связи органов управления с управляемыми объектами.

4. 5. Типы производства, их технико-экономическая характеристика

Организация производственных процессов на предприятии, выбор наиболее рациональных методов подготовки, планирования и контроля за производством, во многом определяется типом производства.

Тип производства – это организационно-технологическая характеристика производственного процесса, основанная на его специализации, повторяемости и ритмичности.

Различные предприятия существенно отличаются друг от друга по уровню специализации, степени повторяемости и непрерывности выпускаемой продукции, размерами производства однородной продукции. Соответственно различают присущий им тип производства. Тип производства, присущий тому или иному предприятию, во многом предопределяет применяемые методы планирования, контроля и подготовки производства, формы организации труда рабочих, методы организации производственного процесса, методы управления.

Основой классификации типов производства на предприятии являются следующие факторы: номенклатура выпускаемой продукции, объем выпуска, степень постоянства номенклатуры, характер загрузки рабочих мест и их специализация. В свою очередь номенклатура и масштаб выпускаемой продукции определяют уровни концентрации, специализации, кооперирования и комбинирования производства. В зависимости от сочетания перечисленных форм организации производства и его элементов различают следующие типы производства: массовый, серийный, единичный тип производства.

Каждый тип производства характеризуется определенной загрузкой рабочих мест, квалификацией рабочих, оснащенностью технологии и т. д. В основе классификации типов производства лежат принципы рациональной организации производственного процесса.

Массовое производство (mass production) – характеризуется непрерывным изготовлением большого количества одних и тех же или нескольких однотипных изделий. Массовое производство ориентировано на выпуск ограниченной номенклатуры стандартизованной продукции (изделий) в больших объемах на протяжении относительно длительного периода времени. Например, в пищевой промышленности представителями массового производства являются консервные заводы и цехи, хлебозаводы, молокозаводы, вырабатывающие в большом количестве одноименную продукцию.

Характерными чертами массового типа производства являются:

1) непрерывность производства однородной продукции, когда отдельные единицы выпускаемой продукции либо не отличаются друг от друга, либо имеют отдельные различия в зависимости от состава конечной продукции, ориентированной на конкретного потребителя;

2) наличие специализированного сборочного поточного производства, основанного на выпуске продукции установленного качества, поступающей в определенной последовательности на технологическую линию-конвейер;

3) высокий уровень специализации производства, сосредоточение на одном предприятии выпуска продукции одного или нескольких видов, сортов;

4) специализация рабочих мест на выполнении конкретных операций, следующих на конвейере в определенной последовательности;

5) автоматизация технологического процесса, применение поточных методов работы;

6) использование рабочих невысокой квалификации, выполняющих закрепленную за каждым рабочим конкретную операцию;

7) небольшая длительность производственного цикла;

8) непрерывная диспетчеризация производства с использованием автоматизированных систем управления предприятием (АСУП);

9) полная автоматизация контроля качества с широким применением статистических методов управления, качеством продукции;

10) тщательное планирование производства;

11) комплексное использование всех факторов производительности.

Основными из них являются:

• узкая специализация рабочих мест на выполнение одной постоянно повторяющейся операции;

• жесткое закрепление относительно небольшого числа операций за рабочими местами;

• однонаправленное движение сырья, полуфабрикатов, изделий от одного рабочего места к другому;

• второе выполнение операции на всех или нескольких рабочих местах;

• расположение оборудования, рабочих мест по ходу движения технологического процесса (в соответствии с принципом прямоточности).

• широкое исполнение специализированного оборудования;

• совмещение основных и обслуживающих операций;

• ограниченная номенклатура выпускаемой продукции.

Преимущества массового типа производства:

• полное использование оборудования;

• высокий уровень производительности труда;

• самая низкая себестоимость единицы продукции за счет экономии на условно-постоянных расходах и применения высокопроизводительного оборудования;

• уменьшение длительности производственного цикла;

• сокращение объема незавершенного производства;

• ускорение оборачиваемости оборотных средств.

В результате этого появляется возможность использования поточных методов производства, организации производственных процессов и широкого внедрения механизации и автоматизации производства.

Идеальным вариантом массового типа производства является производство, которое обеспечивает непрерывность движения предметов по всем операциям производственного процесса с момента запуска исходного сырья до выхода готовой продукции.

Серийное производство (series production) – изготовление продукции партиями или сериями определённого размера, периодически повторяющимися через промежутки времени.

Серия — некоторое количество однотипных предметов, запускаемых в производство.

Характерные черты серийного типа производства:

1) изготовление сериями широкой номенклатуры повторяющейся однородной продукции;

2) децентрализация производственной деятельности по производственным подразделениям (отделениям, заводам и цехам), специализированным на выполнении конкретных операций, на выпуске различных по номенклатуре товаров;

3) изготовление продукции, как на основе предварительных заказов покупателей, так и для неизвестных заранее потребителей;

4) периодичность изготовления продукции сериями, отдельными партиями;

5) использование в процессе производства рабочих средней квалификации; специализация рабочих мест на выполнении нескольких закрепленных за ними операций, незначительный объем ручного труда;

6) небольшая длительность производственного цикла;

7) типизация технологического процесса;

8) наличие специализированного технологического оборудования с закрепленными рабочими местами;

9) разные требования к обработке специализированной продукции, выпускаемой отдельными партиями, отсюда следование продукции в процессе обработки по разным маршрутам с необязательным прохождением через все цеха и участки;

10) автоматизация контроля качества изготовляемой

продукции и применение статистических методов управления качеством продукции.

11) Недостатками серийного типа производства являются:

• высокая длительность производственного цикла из-за неритмичной работы оборудования;

• увеличение непроизводительных затрат времени в результате частых переналадок оборудования, больших перерывов в производстве, из-за проведения работ по подготовке производства в процессе изготовления изделий.

• увеличение себестоимости единицы продукции;

• снижение оборачиваемости оборотных средств;

• сокращение производительности труда.

В зависимости от количества одновременно изготовляемых одинаковых изделий, входящих в серию, различают мелкосерийное, среднесерийное и крупносерийное производство.

Мелкосерийное производство (job shop conversion system) – тип организации производственного процесса, при котором подразделения или обрабатывающие центры специализируются на определенных операциях. Обрабатываемые предметы небольшими партиями проходят через систему. Регулярность чередования партии в течение года отсутствует.

Мелкосерийное производство оснащается преимущественно универсальным оборудованием, оно изготовляет продукцию в небольших количествах.

Крупносерийное производство характеризуется закреплением за рабочим местом небольшого числа операций, а партии обрабатываемых предметов велики и устойчиво повторяются, через заранее определенные промежутки времени. В крупносерийном производстве номенклатура выпускаемой продукции устойчива, но ограничена. Крупносерийное производство принимает черты массового типа производства.

Показателем серийности служит коэффициент серийности, который определяется по формуле:

,

,

где Noп – общее число операций, выполняемых в цехе за месяц; Роб – число единиц оборудования (рабочих мест) в цехе.

Если Кс = 3–5, то производство относится к крупносерийному, если Кс = 5–20, то к среднесерийному, если Кс = 20–40, к мелкосерийному производству.

Среднесерийное производство занимает промежуточное место между мелкосерийным и крупносерийным. Для данного типа производства характерно большое количество серий, с большим количеством изделий в каждой серии.

Развитие серийного производства и увеличение выпускаемых партий зависит от уровня специализации данного производства, углубление которой создает благоприятные условия для замены единичного производства, значительного увеличения партий, перехода к массовому производству. Увеличение партий повышает производительность труда и снижает себестоимость изделия.

Примерами осуществления серийного типа производства являются: производство кондитерских изделий, копченой продукции, мясокомбинаты, рыбная кулинария и т. д.

Особенности типов производства представлены в таблице 4.

Таблица 4. Особенности типов производства.

| Элементы производственного процесса | Единичное производство | Серийное производство | Массовое производство |

| 1. Номенклатура продукции, выпускаемой за год | Неограниченная | Ограничена сериями | Один или несколько видов продукции |

| 2. Повторяемость выпуска | Не повторяется | Периодически повторяется | Постоянно повторяется |

| 3. Количество операций, выполняемых на одном рабочем месте за месяц | Свыше 40 | Свыше 20 | — |

| 4. Технологический процесс изготовления | Маршрутная технология | Подетальная, пооперационная | Пооперационная технология |

| 5. Технологическое оборудование | Универсальное | Универсальное, частично специальное | Специальное |

| 6. Расположение оборудования | Групповое | Групповое или цепное | Цепное |

| 7. Инструмент | Универсальный | Универсальный, частично специальный | Специальный |

| 8. Рабочие | Высокой квалификации | Средней квалификации | Низкой квалификации |

| 9. Взаимозаменяемость | Неполная | Полная | Полная |

| 10. Уровень автоматизации производства | 0,30-0.50 | 0.45-0.65 | 0.90-0.99 |

| 11. Трудоемкость и себестоимость изготовления единицы продукции | Высокое | Среднее | Низкое |

| 12. Качество продукции | Удовлетворительное | Удовлетворительное | Хорошее |

| 13. Степень реализации основных принципов организации производства | Низкая степень непрерывности процессов | Средняя степень поточности производства | Высокая степень непрерывности и прямоточности производства |

Единичное производство (job shop production) ориентировано на выпуск штучных изделий разнообразной и непостоянной номенклатуры конкретного назначения, когда каждая единица конечной продукции уникальна по выполняемым задачам, местоположению или по каким-либо другим важным признакам.

Для этого типа производственной системы характерны:

1) широкая номенклатура выпускаемой специализированной продукции, обычно не повторяющаяся;

2) децентрализация производственной деятельности по специализированным подразделениям;

3) единичный неповторяющийся характер процесса производства;

4) изготовление продукции на основе заказов потребителей с учетом их требований;

5) использование в процессе производства высококвалифицированной рабочей силы, рабочих широкого профиля, выполняющих большой объем ручных работ;

6) высокая длительность производственного цикла;

7) планирование деятельности фирмы в зависимости от наличия заказов и сроков изготовления каждой единичной продукции;

8) осуществление контроля качества продукции на индивидуальной основе.

Недостатками единичного типа производства являются:

• частая переналадка оборудования;

• отсутствие детально разработанной технологии изготовления различной продукции;

• большой удельный вес ручных работ, укрупненные методы нормирования труда.

• высокая длительность производственного цикла;

• высокая себестоимость выпускаемой продукции. Разновидностью единичного производства является

производство кондитерских, хлебобулочных изделий по индивидуальным заказам.

Отнесение предприятия к тому или иному типу производства имеет условный характер, так как на любом предприятии и даже в отдельных цехах можно обнаружить не один, а несколько одновременно существующих разных типов производственных процессов.

|

|

|

|

|

Дата добавления: 2014-01-03; Просмотров: 3540; Нарушение авторских прав?; Мы поможем в написании вашей работы!