КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Общие положения

|

|

|

|

Оборудование. Средства измерения. Принадлежности

КОМПОНОВКА ПНЕВМАТИЧЕСКОЙ АВТОМАТИЧЕСКОЙ СИСТЕМЫ УПРАВЛЯЮЩЕГО КОНТРОЛЯ ИЗ УНИФИЦИРОВАННЫХ СБОРОЧНЫХ ЕДИНИЦ, ЕЕ НАЛАДКА И НАСТРОЙКА

Лабораторная работа № 3

Цель, содержание и продолжительность работы

1. Ознакомление с типичной реализацией принципа агрегатирования в автоматической контрольно-измерительной технике.

2. Ознакомление с назначением, конструкцией, принципом действия и техническими характеристиками пневматической автоматической системы управляющего контроля, собранной по принципу агрегатирования.

3. Изучение и практическое усвоение методики обеспечения заданной нелинейности градуировочной характеристики системы.

4. Изучение и практическое усвоение методики обеспечения заданной цены деления отсчетно-командного устройства и допустимой погрешности системы.

5. Изучение и практическое усвоение методики настройки системы в условиях, приближенных к цеховым.

6. Приобретение первоначальных практических навыков работы с пневматической системой управляющего контроля.

7. Продолжительность работы - 4 часа.

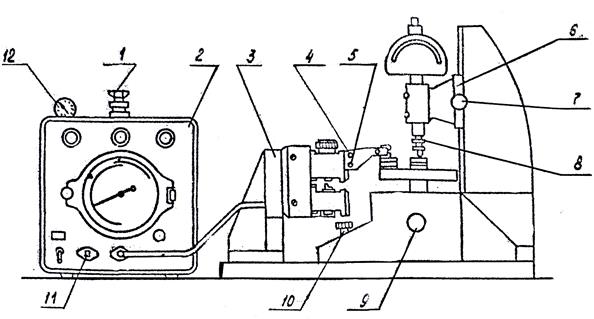

1. Система автоматического управляющего контроля пневматическая.

2. Стенд для наладки автоматической системы управляющего контроля.

Базовая модель системы БВ-6060; в учебных и ознакомительных целях отсчетно-командное устройство БВ-6060-2-2К (см. лабораторную работу N1, ч.4) заменено одним из его предшественников (упрощенным вариантом) - отсчетно-командным устройством модели БВ-1069-1-2К, широко использующимися в настоящее время на практике.

3. Стенд имитационный для настройки автоматической системы управляющего контроля на заданный размер.

4. Тахометр ГОСТ 13082-71.

5. Щупы ГОСТ 882-64.

6. Меры длины концевые плоскопараллельные ГОСТ 9038-72.

7. Вазелин технический ГОСТ 872-71.

8. Бензин авиационный ГОСТ 1012-72.

9. Кисточка для нанесения смазки.

10. Вата медицинская гигроскопическая ГОСТ 5556-66.

11. Салфетка для удаления смазки.

Автоматическая система, предназначенная для контроля размеров деталей в процессе их обработки на кругошлифовальных станках и собранная по принципу агрегатирования, включает в себя измерительную скобу 8 (рис.3.1), настольного типа модели БВ-3153-80, отсчетно-командное устройство (ОКУ) 1 модели БВ-1096-1-2К и подводящее устройство 14 модели БВ-3102.

Основные технические характеристики системы.

Диапазон контролируемых размеров, мм....................................... 10...80

Диапазон показаний, мм............................................................-0.020...+0.100

Цена деления шкалы отсчетно-командного устройства, мм........................0.001

Количество управляющих команд................................................................ 2

Погрешность измерений, мм:

на участке шкалы +10 делений от нулевой отметки...........................0.0005

на остальных участках...........................................................................0.0015

Погрешность срабатывания электрических контактов, мм..................+0.001

Давление воздуха в пневмосети, МПа..............................................0.35-0.60

Допустимое колебание напряжения питания, В........................................+22

Измерительная скоба модели БВ-3153 позволяет осуществлять контроль, как при врезном, так и при продольном шлифовании изделий.

Рисунок 3.1 - Общий вид стенда для настройки пневматическойавтоматической системы управляющего контроля на заданный размер

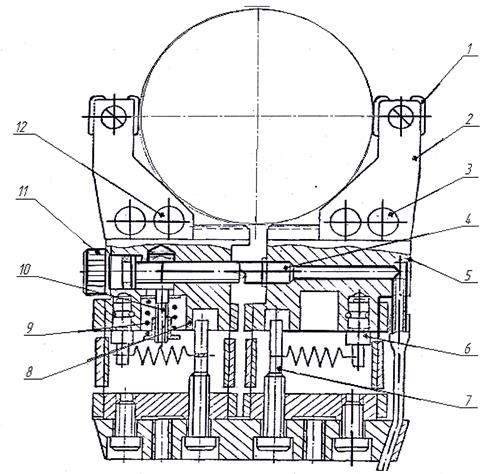

Измерительные наконечники 1 (рис.З.2) выполнены в виде твердосплавных цилиндров и закреплены в клеммных зажимах измерительных губок 2. В процессе наладки скобы губки перемещаются в вертикальной плоскости по направляющим типа «ласточкин хвост» на каретках 5 и 8 и закрепляются в требуемом положении винтами 3 (перемещения осуществляются с помощью зубчато-реечных передач при вращении валиков 12).

Каретки 5 и 8 подвешены к корпусу скобы на плоскопружинных параллелограммах с накладками: ход кареток ограничивается упорами 7, Верхняя каретка несет настроечный микровинт 11 (выборка люфта в резьбовой паре производится серьгой 10 и пружиной 9), нижняя - измерительное сопло 4 с коронкой, предохраняющей его от повреждений.

Измерительное усилие создается пружинами и регулируется эксцентриками 6.

В корпусе скобы предусмотрено два резьбовых отверстия М6 для болтов крепления её к подводящему устройству.

Подводящее устройство осуществляет автоматический подвод скобы к шлифуемому отверстию, стабильную и жесткую фиксацию ее на позиции измерения и возврат в исходное положение (после окончания обработки) с целью освобождения рабочей зоны на время снятия обработанной детали со станка и установки в его центре очередной заготовки.

Рисунок 3.2 - Измерительная скоба модели БВ – 3153

Конструктивно подводящее устройство выполнено в виде гидроцилиндра 2 (рис.3.3), связанного с основанием 20 шпонкой 18, и узла подвески измерительной скобы.

Основание 20 жестко крепится к столу станка, с помощью болтов 14 и клиновидного сухаря 15. Возвратно-поступательное перемещение поршня 1 со штоком I7 осуществляется энергией масла, подводимого к гидроцилиндру через каналы 16 и 19. Ход поршня вправо ограничивается пружинным кольцом 5, влево - регулируемым упором 12, жестко связанным со штоком поршня с помощью планки 10. Упираясь своим сферическим торцем в грани призмы 7, регулируемый упор не только ограничивает ход поршня влево, но и обеспечивает вышеуказанную функцию скобы на измерительной позиции в положении, соответствующей контакту измерительных наконечников с деталью в сечении, среднем по их длине. Предварительная установка скобы в это положение, а также ориентация измерительных наконечников в плоскости, перпендикулярной оси контролируемой детали, осуществляется перемещением и поворотом кронштейна 3 относительно скалки при открепленных болтах 4 клеммного зажима. Направляющая 13 ориентирует скобу относительно стола станка во время рабочего и обратного хода поршня гидроцилиндра.

Распределение потоков масла, поступающего в гидроцилиндр при работе устройства в автоматическом режиме, осуществляется гидросистемой станка в соответствии с циклом шлифования, при наладочном режиме - с помощью ручного крана управления типа БВ-407-1.02, состоящего из корпуса 21, фланцев 9 и 22 и собственно крана 8. Корпус 21 жестко крепится к столу шлифовального станка с помощью болта 11.

В системе реализуется дифференциальная пневматическая схема измерения. Сжатый воздух от блока фильтра со стабилизатором 1 (рис.3.4) через распределитель 2 и входные сопла 3 и 4 поступает, соответственно, в ветвь противодавления (сопло 3, сильфон 5, сопло противодавления 6) и в ветвь измерения (входное сопло 4, сильфон 7, шланг 8, измерительное сопло 10). Давление в ветви противодавления зависит только от величины заранее установленного зазора между соплом 6 и винтом противодавления Р2 и, следовательно, постоянно. Давление в ветви измерения, а значит и в сильфоне 7, зависит от зазора у измерительного сопла, т.е. от размера Д контролируемого изделия, и в процессе шлифования последнего непрерывно изменяется. Соответственно непрерывно изменяется и разность давлений в сильфонах 5 и 7, каретка 13 перемещается и через рычажно-зубчатую передачу 14 перемещает стрелку 16 отсчетного устройства. На каретке 13 установлены подвижные контакты 11, которые могут замыкаться либо с регулируемым контактом 9, либо с регулируемым контактом 15. Вначале обработки, когда зазор S велик, давление в сильфоне 5 превышает давление в сильфоне 7. Сильфон 5 растягивается сильфон 7 - сжимается, каретка 13 и, следовательно, стрелка 16 смещается в левое положение, контакты 9 и 11 замыкаются.

Рисунок 3.3 - Подводящее устройство модели БВ – 3102

Рисунок 3.4 - Принципиальная схема пневматической автоматической системы управляющего контроля.

В момент замыкания контактов отрицательное напряжение, снимаемое с обмотки трансформатора Тр (рис. 3.5), по цепи "подвижный контакт 11 - левый регулируемый контакт 9 - размыкающие контакты Р2 и РН - диод Д9" подается на сетку лампы Л1 и запирает ее.

Реле Р2 обесточивается, замыкающими контактами Р2 сигнальную лампу 1ЛС и одновременно производит, если это необходимо, замыкающими и размыкающими контактами Р2, подготовительные переключения в схеме управления станка.

По мере снятия с детали припуска на обработку зазор S (рис.3.4) уменьшается, давление в сильфоне 7 увеличивается и в определенный момент времени каретка 13 и, соответственно, стрелка 16 начинают перемещаться в направлении слева направо. При заданном настройкой положении стрелки 16 (заданном давлении в сильфоне 7) контакты 9 и 11 размыкаются, запирающее напряжение о сетки лампы Л1 (рис.3.5) снимается, лампа открывается, реле Р2 срабатывает и выдает через свои замыкающие и размыкающие контакты Р2 команду в цепь управления станка (например, переключает станок с черновой подачи на чистовую), включая одновременно замыкающими контактами Р2 сигнальную лампу 2ЛС и выключая размыкающими лампу 1ЛС. Размыкающие контакты Р2 в цепи сетки лампы Л1размыкаются, но это не сказывается на состоянии схемы, так как они блокированы замкнутыми размыкающими контактами РН.

При дальнейшем уменьшении зазора S (рис.3.4) давление в сильфоне 7 по-прежнему увеличивается, каретка 13 - перемещается слева направо В момент достижения обрабатываемым изделием заданного размера контакты 11 и 15 замыкаются, лампа Л2 (рис.3.5), ранее запертая отрицательным напряжением, снимаемым с трансформатора Тр по цепи "диод Д10 -резистор РЗ - подвижный контакт 11" открывается, реле Р1 срабатывает, выдавая через замыкающие и размыкающие контакты Р1 команду в цепь управления станка на прекращение процесса обработки, одновременно включая через замыкающие контакты Р1 сигнальную лампу ЗЛС и выключая размыкающими контактами Р1 лампу 2ЛС. Вторая пара, замыкающих контактов Р1 блокирует контакты 15,11.

Перед началом очередного цикла шлифования схема приводится в исходное состояние размыканием контактов путевого включателя ВП станка.

Контакты 9 (рис. 3.4) и 15 смонтированы в каретках 17 и 18, подвешенных на плоскопружинных параллелограммах и связанных кинематически с настроечными кулачками 19 и 20, несущими указатели 21 и 22. Профили кулачков, выполненные по спирали Архимеда, и механизм 14 рассчитаны таким образом, что при повороте того или иного кулачка вокруг своей оси на некоторый угол (при переводе соответствующего указателя с нулевой на заднюю отметку шкалы), регулируемый контакт (15 и 9) отводится от контакта 11 на расстояние, обеспечивающее впоследствии в процессе обработки, выдачу необходимой управляющей команды в момент совпадения стрелки 16 ОКУ с заданной отметкой. Благодаря этому оказывается возможным устанавливать расстояния между контактами (например, размер припуска на окончательную обработку) с помощью указателей, непосредственно по шкале прибора.

На практике настройка контакта 9 относительно контакта 11 производится путем расщепления защелки 23 (связанной с указателем 21 и закреплённой на кулачке 19) с зубцами кулачка 20 и соответствующего поворота указателя 22. После поворота защелка 23 вводится в зацепление с зубцами кулачка 20.

Кулачок 20 связан с рукояткой 24 с помощью зубчатой передачи. При настройке окончательной команды рукоятка 24 поворачивается, кулачок 20 смещает каретку 18, несущую контакт 15. Одновременно кулачек 19 смещает на то же расстояние каретку 17, несущую контакт 9, и ранее произведенная настройка системы на размер припуска на окончательную обработку (интервал между управляющими контактами) полностью сохраняется. Система может быть укомплектована и другими отсчетно-командными устройствами - четырехкомандными или визуальными с различной ценой деления (от 0.001 до 0. 0002 мм), как модели БВ-1096 М, так и модели БВ-6060, а также другими скобами, с различными пределами контролируемых размеров.

Рисунок 3.5 - Электрическая схема отсчетно-командного устройства модели БВ – 1096М

Рисунок 3.6 - Общий вид стенда для наладки пневматических автоматических систем управляющего контроля.

Естественно, что при этом технические характеристики автоматической системы в целом оказываются несколько отличными от приведенных выше.

|

|

|

|

|

Дата добавления: 2017-02-01; Просмотров: 73; Нарушение авторских прав?; Мы поможем в написании вашей работы!