КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Устройства для перегрузочных операций с контейнерами

|

|

|

|

Для погрузки и разгрузки контейнеров на внешний автотранспорт применяются краны-укосины, электротельферные установки и подвесные однобалочные краны (электрокран-балки). Они могут осуществлять подъем, опускание и горизонтальное перемещение контейнеров.

Краны-укосины применяются на предприятиях с небольшим объемом перегрузочных работ (до 21 контейнера в сутки). Электротельферные установки монтируются на предприятиях со средним объемом погрувочно-разгрувочных работ до 50 контейнеров в сутки, когда их целесообразно не только грузить, но и перемещать вдоль монорельсового пути, смонтированного на опорах. На крупных почтовых предприятиях, где необходимо складировать большое число контейнеров, применяются электрические однобалочные краны, которые позволяют перемещать контейнеры не только вдоль монорельсового пути, но и перпендикулярно к нему на ширину расстояния между опорами. Основным элементом указанных конструкций являются электрические тали. На почтовых предприятиях применяются тали типов ТЭ-1 и ТЭ-2.

Основной конструктивной особенностью новой электротали ТЭ является компактность, достигнутая за счет удачного размещения электродвигателя (механизма подъема: он размещен внутри полого вращающегося барабана. Общий вид электротали показан на рис. 2.47. В корпусе 4 размещены магнитные пускатели, в другом корпусе — двухпарный соосный редуктор механизма подъема, в корпусе 3 — редуктор механизма передвижения. Подвеска крюка 6 осуществлена с применением подвижного блока 1. Механизм подъема снабжен ограничителем 2 рычажного типа, размыкающим электрическую цепь электродвигателя при достижении крюковой подвеской крайнего верхнего положения. Тележка передвижения электротали по рельсу имеет два приводных катка, размещенных в редукторе, и два неприводных колеса. Электротали серии ТЭ управляются с пола с помощью шлейфа и распределительной коробки 5.

Рис. 2.47

В связи с ожиданием значительного роста объема контейнерный перевозок в настоящее время встает вопрос об автоматизации процессов обработки контейнеров внутри предприятий почтовой связи. Для этой цели разрабатываются различные варианты систем для перегрузки, транспортировки и складирования контейнеров. В частности, для ПЖДП при Ярославском вокзале г. Москвы разрабатывается подвесная монорельсовая дорога с тележками, управляемыми автоматически. Эта система позволяет автоматический захват, транспортировку и складирование контейнеров.

2.1.2. ФУНКЦИОНАЛЬНАЯ СХЕМА АВТОМАТИЧЕСКОЙ МАШИНЫ ДЛЯ РАЗБОРКИ ПИСЕМ ПО ГАБАРИТНЫМ РАЗМЕРАМ

Автоматическая машина для разборки писем по габаритным размерам (МРП) выполняет ряд операций, в процессе которых из общей массы загруженной в машину корреспонденции выделяются письма определенных размеров и жесткости для последующей обработки на лицовочно-штемпелевальных и сортировочных машинах.

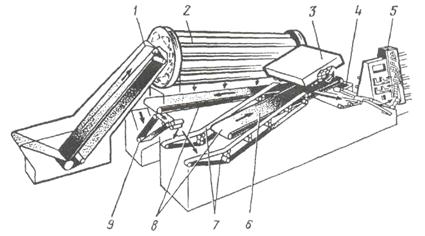

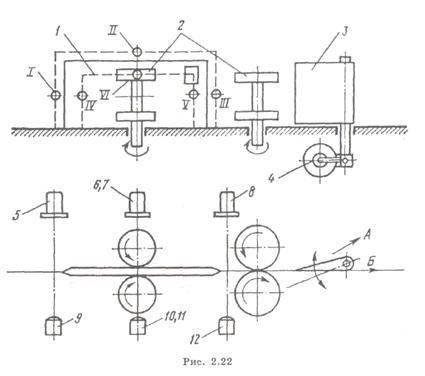

Машина для разборки писем состоит из трех основных блоков (рис. 2.2): формирования I (формирователя), анализа габаритных размеров писем II и накопителей III.

Формирователь состоит из приемного бункера 1 и транспортирующего устройства 2, которое благодаря особенностям своей конструкции обеспечивает формирование потока писем и одновременно отделяет самую крупную или самую тяжелую корреспонденцию. В приемный бункер формирователя письма загружаются «навалом». В процессе работы формирователя из хаотичной массы писем формируется поток, удобный для анализа габаритных размеров писем и их жесткости. Наиболее тяжелая или крупноформатная корреспонденция не транспортируется на выход формирователя, а остается в нем или отводится в специальный накопитель тяжелых писем 8.

Блок анализа габаритных размеров писем состоит из ряда анализирующих устройств — анализаторов толщины 3, высоты 5 и жесткости 6 писем.

Рис. 2.2

При поступлении в анализирующие устройства, осуществляющие контроль писем по высоте, длине, толщине и жесткости, письма предварительно проходят более тщательную, чем в формирователе, «тонкую» сепарацию в сепараторе 4. В процессе сепарации письма отделяются от общего потока по одному и движутся к анализирующему устройству с некоторыми интервалами.

Письма, размеры которых выходят за установленные пределы, а также содержащие жесткие вложения, отводятся в соответствующие накопители (толстых писем 9, высоких 10 и жестких 12).

Накопители письменной корреспонденции (промежуточный 7 и конечный 11) предназначены для сбора и временного хранения писем, как прошедших все этапы обработки, так и выделенных на промежуточных этапах контроля их параметров.

2.1.3. КОНСТРУКЦИЯ И ПРИНЦИП ДЕЙСТВИЯ МРП

Автоматические машины для разборки писем по габаритным размерам из общего потока выбирают письма наиболее массового формата, пригодные для дальнейшей машинной обработки. На лицовочно-штемпелевальных и сортировочных машинах обрабатываются гибкие письма в конвертах с размерами 114х162х3 мм и почтовые карточки с размерами 105х148х0,3 мм. Создание машин, способных обрабатывать корреспонденцию любых размеров и жесткости, — технически сложная и экономически невыгодная задача.

Автоматическая разборная машина состоит из двух основных устройств — сепарирующего и анализирующего.

Сепарирующее устройство осуществляет сначала грубую сепарацию, а затем тонкую. Во время грубой сепарации, выполняемой формирователем сепарирующего устройства, из общей массы обрабатываемых писем формируется поток, в котором письма движутся с некоторым перекрытием и в произвольном положении; при тонкой сепарации письма отделяются одно от другого и передвигаются с некоторым интервалом и в определенном положении, например на длинном ребре.

Анализирующие устройства разборных машин предназначены для определения размеров (толщины, длины, высоты) и жесткости писем, а также распределения их по соответствующим накопителям.

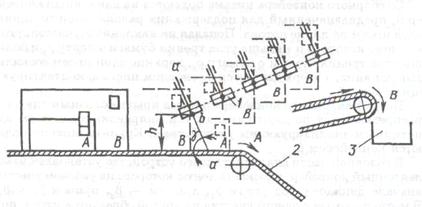

На рис. 2.3 показана схема автоматической машины «Марк-II» для разборки писем (фирма «Элиот», Англия). Машина состоит из гравитационного формирователя 2, загружаемого ленточным конвейером 1 корреспонденцией разного формата, и анализирующих устройств 3 и 5 с накопителями.

Формирователь выполнен в виде восьмигранного наклоненного под углом 6° барабана диаметром 1,2 м. Длина барабана в зависимости от производительности установки равна 3,06 м (П=50 000 писем/ч) или 4,06 м (П=60 000 писем/ч). Барабан установлен на двух рядах поддерживающих роликов, которые приводятся в движение от привода установки и трением сообщают движение барабану с угловой скоростью  =0,8 Нс-1. Грани барабана закреплены на шарнирах, причем их продольные края несколько перекрывают один другой, оставляя зазоры по всей длине барабана. Грани сбалансированы противовесами таким образом, что в нижней части барабана между гранями зазор составляет 6 мм, а при перемещении их вверх зазоры увеличиваются до 25 мм.

=0,8 Нс-1. Грани барабана закреплены на шарнирах, причем их продольные края несколько перекрывают один другой, оставляя зазоры по всей длине барабана. Грани сбалансированы противовесами таким образом, что в нижней части барабана между гранями зазор составляет 6 мм, а при перемещении их вверх зазоры увеличиваются до 25 мм.

Рис. 2.3

Корреспонденция, подлежащая разборке, высыпается в приемный бункер и по ленточному конвейеру подается в барабан. При вращении барабана письма толщиной до 6 мм проскальзывают вниз на сборный конвейер 8. Более толстые письма по мере вращения барабана перемещаются вправо к его нижней точке и поступают на стол 4 ручной обработки. Письма, попавшие в зазоры между гранями, благодаря шарнирному закреплению последних, в верхней части барабана освобождаются и падают на его дно.

Со сборного конвейера письма подаются на наклонный конвейер 9, предназначенный для поддержания равномерной толщины слоя писем по длине потока. Попадая на наклонный участок, угол наклона которого а меньше угла трения бумаги о ленту  и больше угла трения бумаги о бумагу

и больше угла трения бумаги о бумагу  , верхние слои писем соскальзывают вниз, а вверх движутся в основном письма, контактирующие с лентой.

, верхние слои писем соскальзывают вниз, а вверх движутся в основном письма, контактирующие с лентой.

После наклонного конвейера письма крышеобразным спуском распределяются по двум каналам 7 и направляются к двум однотипным анализирующим устройствам. Крупные письма подаются конвейером 6.

В головной части анализирующего устройства установлен узколенточный конвейер, плоскость ленты которого на рабочем участке вначале движется под углом  , а затем —

, а затем —  , причем

, причем  <

< . В месте перехода с одного участка на другой образуется уступ, при ударе о который все письма, занимающие неустойчивое положение (находящиеся на коротком ребре), опрокидываются в более устойчивое (на длинное ребро). Двигаясь на длинном ребре, письма поступают к анализатору 3 высоты писем.

. В месте перехода с одного участка на другой образуется уступ, при ударе о который все письма, занимающие неустойчивое положение (находящиеся на коротком ребре), опрокидываются в более устойчивое (на длинное ребро). Двигаясь на длинном ребре, письма поступают к анализатору 3 высоты писем.

Анализатор высоты писем состоит из ряда парных вращающихся роликов 1 (рис. 2.4), установленных над трассой транспортирования 2. Оси роликов (а — а) составляют с направлением движения угол  , а нижняя точка линии контакта

, а нижняя точка линии контакта  первой пары роликов установлена над лентой на высоте h. Благодаря такому расположению роликов письма, высота которых меньше h (письма А), отправляются на дальнейшую обработку, а письма, высота которых больше h (письма В), захватываются роликами и отводятся в накопитель 3.

первой пары роликов установлена над лентой на высоте h. Благодаря такому расположению роликов письма, высота которых меньше h (письма А), отправляются на дальнейшую обработку, а письма, высота которых больше h (письма В), захватываются роликами и отводятся в накопитель 3.

После отделения высоких писем они подаются к анализатору длины писем 5 (см. рис. 2.3).

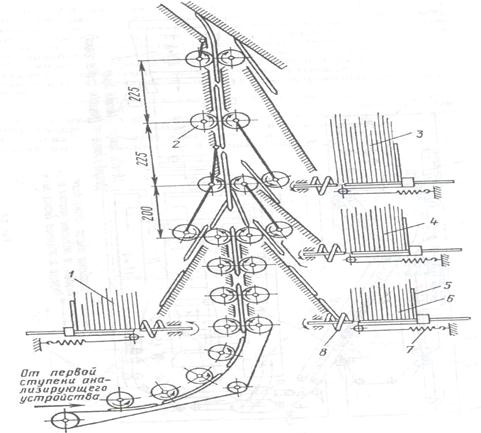

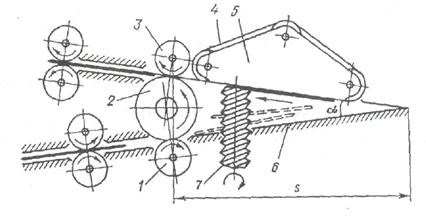

Анализатор длины писем выполнен в виде вертикального роликового конвейера 2 (рис. 2.5), расстояние между отдельными парами роликов которого постепенно увеличивается. Перед поступлением в анализатор письма переводятся с ребра на плоскость и подаются в анализатор коротким ребром вперед.

Расстояния между отдельными парами роликов выбраны таким образом, чтобы поток писем разделялся на три группы: письма длиной до 200 мм, от 200 до 225 мм и более 225 мм. Для самых малогабаритных писем предусмотрены два накопителя 1 и 6, для писем среднего и наибольшего формата — по одному накопителю: 4 и 3 соответственно.

Письма укладываются в накопитель вращающейся спиралью 8, под действием которой они продвигаются в накопитель, отодвигая при этом подвижную каретку 5. Каретка поддерживает письма в вертикальном положении и создает некоторое давление в стопке пружиной 7. Последнее способствует лучшему заполнению накопителя.

Рис. 2.4

Рис. 2.5

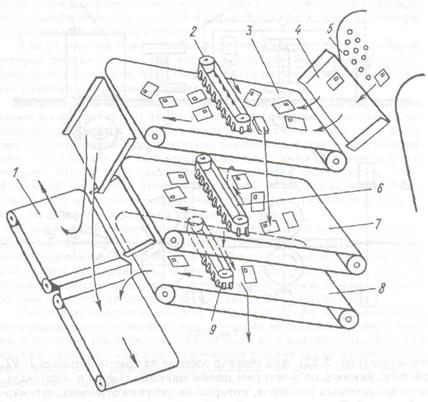

На рис. 2.21 представлена схема устройства для разделения писем по толщине, которое состоит из трех ленточных конвейеров 3, 7 и 8, расположенных один над другим. Продольная ось среднего конвейера 7 несколько смещена относительно осей конвейеров 3 и 8, продольные оси которых совпадают. Над каждым конвейером поперек их ленты установлены скребковые конвейеры 2, 6 и 9. Скребки закреплены на тяговом органе с небольшим интервалом и установлены по отношению к лентам 3, 7 и 8 с зазором, равным предельному значению толщины писем.

Корреспонденция подается вакуумным формирователем 5 на спуск 4, а затем на ленту конвейера 3. Под действием скребков 2

Рис. 2.21

конвейера верхний слой корреспонденции перемещается на край конвейера 3 и сбрасывается на конвейер 7. Нижний слой писем проходит в зазор между толкателями и лентой и движется на конвейер 1. На конвейере 7 происходит новое разделение корреспонденции на два потока, один из которых сбрасывается на конвейер 8, а другой — на конвейер 1. На конвейере 8 в основном скапливается корреспонденция, толщина которой превышает зазор между лентами 3 и 7 и скребками конвейеров 2 и 6. Скребковый конвейер 9 окончательно отделяет толстую корреспонденцию и отводит ее (показано стрелкой) за пределы конвейера 8 в соответствующий накопитель. Письма, толщина которых меньше величины зазора между скребками и лентами, поступают на конвейеры 1, с помощью которых они разделяются на два потока и направляются к следующим ступеням анализирующего устройства.

Рис. 2.22

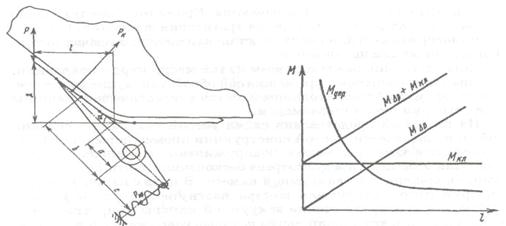

Анализ габаритных размеров писем может производиться с помощью фотоэлектронных устройств, работающих совместно с механическими транспортирующими и коммутирующими механизмами (рис. 2.22). Анализатор состоит из шести фотореле I-VI, расположенных по контуру писем максимального и минимального допустимых размеров, которые на рисунке отмечены штриховой линией. Такое расположение фотореле образует электронную маску. Каждое фотореле состоит из осветителя(5-8) и фотодиода (9-12), которые образуют на пути движущегося письма фотобарьеры. Письмо 1, транспортируемое роликами 2, в процессе движения перекрывает лучи тех или иных фотореле, причем сочетание освещенных и затемненных фотодиодов зависит от габаритных размеров письма. Это обстоятельство используется для отделения писем, размеры которых выходят за указанные штрихами пределы. Если письмо меньше внутреннего контура или больше внешнего, то электронная логическая схема включает электромагнит 4, и клапан 3 отводит письмо по стрелки А, а остальные письма следуют по стрелки Б на дальнейшую обработку.

Устройство для контроля жесткости писем. Почтообрабатывающие машины, ведущие поштучную обработку корреспонденции, требует загрузки писем не только определенного габаритного размера, но и определенной жесткости. Например, в сортировочной машине письма, следуя по его конвейерам, на некоторых участках сильно изгибаются. Жесткие письма (т.е. письма с жесткими вложениями – фотографиями, документами, значками, монетами и т.п.)при значительном изгибе разрываются. Кроме того, жесткие письма на участках резкого изменения траектории движения, как правило, задерживаются, а иногда и останавливаются, создавая заторы корреспонденции на конвейере.

Для отделения жестких писем из той массы корреспонденции, которая предназначена для машинной обработки, существуют специальные устройства, входящие в состав автоматической машины для разборки писем по размерам.

На рис. 2.23 представлена схема устройства для разделения писем по жесткости. В этой конструкции письма нормальной жесткости сгибаются с помощью подпружиненного клапана 2 и вакуума. Для этой цели предусмотрена бесконечная лента 1 с отверстиями, скользящая по вакуумной камере. В целях изменения траектории писем вакуумная камера изогнута под углом в 150°. В боковой изогнутой стенке вакуумной камеры напротив отверстий ленты имеются щели, через которые разряженный воздух по вакуум-проводу подается к отверстиям ленты.

К вакуумной камере письма подаются ленточным конвейером. Транспортная лента вакуумной камеры вместе с роликом образуют комбинированный сепаратор, который в случае поступления нескольких писем разделяет их, заставляя следовать строго по одному. Ролик сепаратора вращается навстречу движущимся письмам. Привод ролика осуществляется от электродвигателя с редуктором.

Письма нормальной жесткости, следуя после сепарации вдоль вакуумной камеры, изгибаются, повторяя ее профиль, и поступают на ленточный конвейер, доставляющий их в накопитель. Жесткие письма преодолевают притягивающее усилие вакуума в месте изгиба вакуумной камеры и продолжают следовать по прямой до своего накопителя.

Рис. 2.23

Рис. 2.24 Рис. 2.25

Если рассматривать письмо как плоскую пружину с модулем упругости Е, то прогиб письма  (рис. 2.24) можно определить по формуле

(рис. 2.24) можно определить по формуле  . Здесь Р — усилие, приложенное на конце письма; l — плечо приложения силы; J — момент инерции сечения, J=bh3/12, где h — толщина, b — ширина письма. Усилие, которое надо приложить к письму,

. Здесь Р — усилие, приложенное на конце письма; l — плечо приложения силы; J — момент инерции сечения, J=bh3/12, где h — толщина, b — ширина письма. Усилие, которое надо приложить к письму,  . Момент, действующий на письмо со стороны клапана, Мкл=Рпрс. Момент, создаваемый вакуумной камерой, М

. Момент, действующий на письмо со стороны клапана, Мкл=Рпрс. Момент, создаваемый вакуумной камерой, М =

= Pkl, где k — коэффициент пропорциональности. Момент, создаваемый силой упругости письма, Мупр=3EJ

Pkl, где k — коэффициент пропорциональности. Момент, создаваемый силой упругости письма, Мупр=3EJ /12 = 3EJtg a/l.

/12 = 3EJtg a/l.

Анализ этих выражений показывает, что даже письма малой жесткости в первый момент соприкосновения с клапаном (в момент совмещения передней кромки с местом перегиба камеры) в состоянии преодолеть воздействие вакуума камеры и клапана. На графике (рис. 2.25) зависимости момента М от плеча приложения силы I видно, что кривая момента упругости письма Мупр носит гиперболический характер и при l=0. уходит в бесконечность. Наклонная прямая характеризует суммарный изгибающий момент Мс.

Следовательно, клапан и камера в данной конструкции работают поочередно. Сначала письмо подается лентой к месту перегиба камеры, где начинает от нее отделяться, так как вакуум не в состоянии прогнуть кромку письма. Далее письмо доходит до клапана и в зависимости от жесткости письма оно будет сразу изгибаться или начнет отклонять клапан. Это будет происходить до тех пор, пока моменты Мкл и Мупр : не сравняются. После этого письмо начнет изгибаться и в конце концов ляжет своей поверхностью на ленту вакуумной камеры, которая начнет его транспортировать на дальнейшую обработку. Если начиная с момента уравнивания значений Мкл и Мупр письмо, изгибаясь, пройдет весь клапан и не ляжет на поверхность ленты, то оно будет выброшено в накопитель жестких писем.

На рис. 2.26 представлена схема устройства для контроля местных утолщений, возникающих при пересылке в письмах 4 значков, монет и т.п. Устройство состоит из вертикального ряда роликов 6, которые закреплены на рычагах и могут отклоняться под воздействием письма. На втором плече верхнего рычага смонтирован осветитель 2, на втором плече нижнего — фотодиод 5, которые совместно с электронной схемой образуют фотореле. В промежуточном рычаге 1 имеется отверстие, через которое проходит луч от осветителя к фотодиоду.

Рис. 2.26

Если такая группа роликов прокатывается по письму, не имеющему местных утолщений (т. е. толщина письма постоянна по всей его высоте), луч фотореле не прерывается и письмо следует по стрелке на дальнейшую обработку. В противном случае один из рычагов смещается по отношению к соседним и луч осветителя прерывается. Это приводит к срабатыванию электромагнита 7, и письмо под воздействием клапана 3 отводится по стрелке А из общего потока.

Рассмотренное устройство может быть использовано для контроля писем по толщине. При этом в устройстве оставляют только один рычаг 1, а осветитель 2 и фотоэлемент 5 закрепляют на раме устройства.

Накопители писем. Накопители предназначены для сбора и временного хранения писем перед их последующей обработкой.

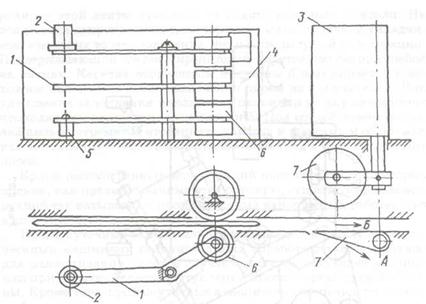

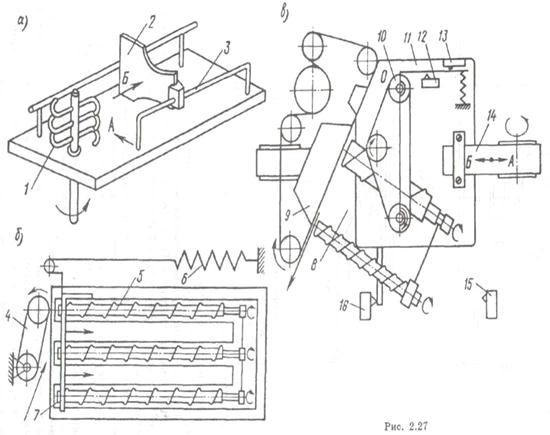

В простейшем случае накопительный механизм (рис. 2.27, а) состоит из укладчика писем 1 и поддерживающего щитка 2, перемещающегося под давлением писем по направляющей 3. Боковая поверхность кулачков-укладчиков имеет форму спирали. Под действием кулачков письма, поступающие в накопитель по стрелке А отбрасываются в направлении, перпендикулярном к направлению их первоначального движения, т.е. стрелке Б.

В более совершенных накопительных устройствах (рис. 2.27, б) укладчик представляет собой небольшую движущуюся ленту 4, которая затягивает поступающие письма в накопитель. Один из роликов этой ленты крепится на подпружиненной консоли.

На оси ролика закрепляются один или несколько кулачков-укладчиков, имеющих то же назначение, что и в предыдущей конструкции. Поддерживающий щиток 7 крепится на каретке, перемещающейся на катках. Каретка посредством пружины 6 возвращается в исходное положение после извлечения писем из накопителей. Для улучшения заполнения накопителя письмами по дну накопителя проходят три вращающиеся спирали 5. Под воздействием спиралей письма стремятся отодвинуть каретку и тем самым облегчают как заполнение самого накопителя, так и вход в него следующих писем.

Рис 2.27

Кроме рассмотренных конструкций накопителей, из которых письма, как правило, вынимаются вручную, существует ряд конструкций так называемых промежуточных накопителей, работающих в полуавтоматическом режиме.

Промежуточные накопители устанавливаются между автоматическими машинами поточной линии обработки писем и служат для накапливания писем в случае отказа последующей машины или при неравномерном поступлении писем с предыдущей машины. Кроме того, промежуточные накопители обеспечивают некоторый запас писем на случай выхода из строя предыдущей машины.

На рис. 2.27, в показана схема тупикового накопителя 8 с комбинированным фрикционно-вакуумным сепаратором 9. Письма в такой накопитель могут поступать по несколько штук одновременно. Каретка 11, на которой закреплен консольный ленточный укладчик 10, перемещается ремнем 14. Направление перемещения определяется давлением писем на консоль укладчика. Если сепаратор выключается или одновременно поступает достаточно большая партия писем, укладчик 10, продолжая накапливать письма, поворачивается вместе с консолью относительно точки О. При этом срабатывает микропереключатель 13, который включает электродвигатель привода каретки и дает ей возможность продвинуться по стрелке А. После включения сепаратора по мере убывания писем в накопителе каретка с помощью пружины поворачивается и, воздействуя на микропереключатель 12, переключает электродвигатель привода каретки на ход по стрелке Б. При движении по этой стрелке каретка обеспечивает подачу писем к сепаратору. Для фиксирования каретки в крайних положениях предусмотрены микропереключатели 15 и 16.

Механизм проходного накопителя (рис. 2.28) состоит из фрикционно-вакуумного сепаратора писем 3 и механизма укладки писем 2 в накопитель.

Каретка 7 механизма укладки связана с приводом цепным конвейером 6, работающим в стартстопном режиме. Механизм укладки в накопитель кроме каретки содержит две бесконечные ленты 1 и 4, посредством которых письмо подается в накопитель и затем укладывается в стопу.

Рис. 2.28

На каретке 7 закреплены пять роликов, четыре из которых — с, b, с и d — охватываются лентой 4, а ролики d и е, кроме того,— лентой 1. Каретку можно перемещать механически (при включении конвейера) или вручную (поворотом рукоятки 5 в соответствующем направлении). В последнем случае выключается муфта, связывающая каретку с цепями конвейера, и каретка, отсоединенная от цепей, перемещается по направляющим.

При механическом перемещении каретки управление конвейером производится с помощью микропереключателей МК2 — МК4. Если давление в стопе достаточно для включения микропереключателей МК1 и МК2, каретка движется вправо, освобождая место для вновь поступающих писем. Если хотя бы один из микропереключателей выключен, то каретка совершает движение влево до тех пор, пока давление в стопе писем не достигнет требуемого значения. Микропереключатели МКЗ и МК4 используются для фиксирования каретки в крайних положениях.

2.1.5. АВТОМАТИЧЕСКАЯ МАШИНА ДЛЯ РАЗБОРКИ ПИСЕМ ПО ГАБАРИТНЫМ РАЗМЕРАМ МРП-2

Автоматическая машина для разборки писем по габаритным размерам МРП-2 состоит из вакуумного формирователя и комплекса анализирующих устройств, определяющих размеры писем и их жесткость.

Вакуумный формирователь (рис. 2.29) состоит из перфорированной ленты 3, скользящей по вакуумной камере 4 (Д — двигатель асинхронный; П — привод электродвигателя; В — вентилятор; ВН — вакуумный насос). Письма загружаются в бункер 1 и по ленточному конвейеру 2 подаются к ленте формирователя. Лента 3 выполнена из плотной ткани с резиновым покрытием со стороны, обращенной к письмам. Лента крепится к двум цепям 5, которые движутся по звездочкам 6.

Вакуумная камера имеет три наклонных участка: начальный, средний и выходной. Начальный и выходной участки наклонены к горизонту под углом  =10°, а средний — под углом

=10°, а средний — под углом  =80° (более подробно о конструкции формирователя см. п. 2.14). При включении установки в камере 4 создается разрежение, благодаря которому письма, имеющие контакт с лентой, движутся вместе с ней на выход формирователя, а затем поступают к анализирующему устройству.

=80° (более подробно о конструкции формирователя см. п. 2.14). При включении установки в камере 4 создается разрежение, благодаря которому письма, имеющие контакт с лентой, движутся вместе с ней на выход формирователя, а затем поступают к анализирующему устройству.

На верхней ступени анализирующего устройства из общего потока отделяются только письма. Эта ступень состоит из трех ленточных конвейеров 7, 8 и 15, которые расположены один над другим. Над каждым из этих конвейеров с зазором установлены поперечные скребковые конвейеры 9, 10 и 16 (см. рис. 2.21). После первой ступени анализатора толстые письма по конвейерам 10, 11 и 13 направляются в соответствующий накопитель 21.

Письма малой толщины поступают на движущиеся в противоположных направлениях ленты конвейеров 12 и 17. Здесь они разделяются на два потока и направляются к двум однотипным (правой и левой) линейкам анализирующего устройства.

Каждая линейка включает в себя систему выравнивающих конвейеров 24, 25, при движении по которым письма поворачиваются в устойчивое положение (на длинное ребро) и сепарируются фрикционно-вакуумным сепаратором 28. После сепарации письма с помощью барабана 29 и ленты 30 разворачиваются и движутся по конвейерам 27, 26 и 23 в направлении анализирующих устройств. В анализирующем устройстве осуществляется контроль высоты писем, а в устройстве 20 — жесткости.

Анализатор высоты писем состоит из двух ремней 22, установленных над трассой транспортирования под некоторым углом к направлению движения писем. Письма, высота которых превышает расстояние между лентой 23 и ремнями 22, захватываются ремнями и транспортируются в накопитель 21. Остальная корреспонденция, высота конвертов которой меньше указанного расстояния, транспортируется к анализатору жесткости писем. Контроль писем по жесткости осуществляется подпружиненным клапаном 20. Под воздействием клапана письма нормальной жесткости деформируются и следуют по стрелке а на дальнейшую обработку. Письма повышенной жесткости клапан 20 отклоняет и по стрелке b отводит в соответствующий накопитель. Письма нормальной жесткости по конвейерам 19 и 18 поступают на сборный конвейер 14, который является входом блока стыковки автоматической разборной и лицовочной машин.

По конвейеру 1 блока стыковки (рис. 2.30) письма поступают в промежуточный накопитель. Механизм накопителя состоит из сепаратора писем 19 и механизма укладки писем в накопитель.

Рис. 2.29

▼ - Ремень клиновый; Ф-Ролик натяжной; О - Ролик приводной

Рис. 2.30

Механизм укладки писем состоит из каретки 20, связанной посредством цепных передач и реверсивной электромагнитной муфты 21 с приводом. Механизм укладки писем в накопитель содержит две бесконечные ленты 2 и 3, посредством которых письмо подается в накопитель и затем укладывается в стопу.

На каретке 20 закреплены шесть роликов, четыре из которых — а, b, с и d — охватываются лентой 3, а два других — е и f — лентой 2. Каретка перемещается механически при включении электромагнитной муфты. Реверсирование движения каретки осуществляется с помощью микропереключателей, реагирующих на давление со стороны писем.

Из промежуточного накопителя письма с помощью фрикционно-вакуумного сепаратора 19 передаются в тупик. Здесь установлены вакуумная камера 16 с перфорированной лентой 17 и винтовое подающее устройство 18. Письма, поступающие в тупик, посредством винта и вакуума подаются к ленте 17 и выбрасываются из тупика в направлении лент 14 и 13.

Далее письма следуют между лентами 14 и 13 к конвейеру 6, после которого поворачиваются барабаном 4 и лентой 5 и переходят на конвейер 7. Затем с помощью лент 8 и 11 письма протягиваются относительно электронного блока определения размеров. По сигналам этого анализатора срабатывает двухпозиционный клапан 10 с приводом от электромагнита. Клапан разделяет письма по двум каналам. Один из них, образованный лентами 8 и 9, ведет к лицовочно-штемпелевальной машине, а другой, — образованный лентами 11 и 12, — к накопителю нестандартной корреспонденции 15. В качестве датчиков в опознающем устройстве использованы фотодиоды ФД-ЗА. Расположение фотодиодов в опознающем устройстве представлено на рис. 2.31.

Фотодиоды служат для отделения писем: ПП1 — толщиной более 3 мм (на рисунке не показан); ПП2 — высота которых превышает стандартную; ППЗ — длина которых превышает стандартную; ПП.4 — высота которых меньше стандартной; ПП5 — длина которых меньше стандартной.

Размеры письма определяются в момент перекрытия стартовых фотодиодов ПП6 и ПП7. Если письмо стандартное, то дополнительно перекрываются фотодиоды ПП4 и ПП5 (сплошная толстая линия). Высокое письмо перекрывают фотодиоды ПП2, ПП4, ПП5 (штриховая тонкая линия). Длинное письмо перекрывают фотодиоды ППЗ, ПП4 (штриховая утолщенная линия). Короткое письмо перекрывает фотодиод ПП4 (тонкая сплошная линия). Низкое письмо перекрывает фотодиод ПП5 (штрих-пунктирная линия).

Рис. 2.31

Машина МРП-2 имеет следующие технические характеристики: производительность — 28 000 писем/ч; линейная скорость писем на выходе машины — 2,5 м/с; вместимость промежуточного накопителя — 150 писем; вместимость загрузочного бункера — 20 кг; суммарная производительность вентиляторов вакуумного формирователя — 3765 м3/ч; производительность вакуумной установки — 1200 м3/ч.

2.2. ЛИЦОВОЧНО-ШТЕМПЕЛЕВАЛЬНЫЕ И ШТЕМПЕЛЕВАЛЬНЫЕ МАШИНЫ

2.2.1. ФУНКЦИОНАЛЬНЫЕ СХЕМЫ ЛИЦОВОЧНО-ШТЕМПЕЛЕВАЛЬНЫХ МАШИН

Лицовочно-штемпелевальная машина (ЛШМ) кроме штемпелевания осуществляет автоматическую подборку писем по адресной стороне — лицовку.

Кинематические схемы лицовочно-штемпелевальных машин весьма разнообразны, однако их функциональные схемы имеют много общего. Все механизмы лицовочно-штемпелевальных машин монтируются на горизонтальной или наклонной панели. В последнем случае несколько усложняется конструкция машин, однако значительно улучшается обзорность, а следовательно, облегчается обслуживание как рабочих органов машин, так и ее трансмиссии.

Лицовочно-штемпелевальные машины обычно имеют механический питатель, который, работая в стартстопном режиме, подает письма в зону действия сепаратора. После сепарации письма проходят ряд опознающих и поворачивающих устройств. Опознающие устройства определяют положение марки (в зарубежных машинах) или отпечатанных специальных линий (в отечественных машинах) на плоскости конверта, а поворачивающие устройства приводят письма в положение удобное для штемпелевания. Гашение знаков почтовой оплаты в ЛШМ производится так же, как и в ШМ, методом прокатки. Однако включение однооборотной муфты обычно производится не механическим, а фотоэлектрическим устройством с исполнительным электромагнитом.

Ниже рассмотрен ряд функциональных схем лицовочно-штемпелевальных машин (рис. 2.32, а—в)

Эти схемы построены с учетом общего для всех лицовочно-штемпелевальных машин требования: письма должны иметь форму неравностороннего прямоугольника и должны перемещаться в машине с некоторым интервалом в положении на длинном ребре в направлении, параллельном этому ребру. Перед лицовкой письма на его поверхности обнаруживается почтовая марка (трафаретные линии в отечественных машинах). При этом возможны четыре положения марки (линий), которые на рисунке обозначены буквами а, b, с, d. Поверхности конверта анализируются опознающими устройствами, способными обнаружить марку у нижнего ребра конверта.

Рис. 2.32

Опознающие устройства могут располагаться в начале шины или распределяться вдоль трассы транспортирования писем. В зависимости от положения марки по команде опознающего устройства письмо направляется в соответствующее устройство поворота писем или, если нет необходимости в повороте, в обходную трассу, или непосредственно к штемпелевальным устройствам. В лицовочно-штемпелевальных машинах в зависимости от вида поворотных устройств и их количества могут быть использованы одно или несколько штемпелевальных устройств.

Если анализ плоскости конверта ведется в два этапа по нижнему уровню возможного расположения марки (рис. 2.32, а), на первом этапе обнаруживаются конверты с марками в положении b и d и направляются в обход устройства поворота. Остальная корреспонденция поворачивается относительно продольной оси. После устройства поворота потоки писем объединяются и проходят второй этап анализа, в процессе которого корреспонденция распределяется по двум каналам, ведущим к штемпелевальным устройствам. Для этого используются два устройства штемпелевания, гасящих марку у нижнего ребра конверта.

После гашения марок в положении d письма поступают в устройство поворота относительно поперечной оси. В результате этого марки приводятся в положение b. Далее потоки писем объединяются и направляются в накопитель.

При анализе плоскости конверта с двух сторон по нижнему уровню расположения марки в два этапа (рис. 2.32, б) на первом этапе выделяются письма с марками в положении b и d и направляются к соответствующим штемпелевальным устройствам. Остальная корреспонденция поворачивается относительно продольной оси и проходит второй этап анализа, после чего также направляется к штемпелевальным устройствам. Далее процесс обработки писем ведется так же, как показано на рис. 2.32, а.

Если же конверты анализируются только с одной стороны — в нижней части их плоскости (рис. 2.32, в), этот процесс включает четыре этапа. На первом этапе обнаруживаются конверты с марками в положении d и направляются к штемпелевальному устройству. Все остальные письма поворачиваются на 180° относительно продольной оси. На втором этапе анализа выделяются конверты с марками, занимавшими до поворота положение b. Неопознанные на втором этапе конверты поворачиваются относительно оси, перпендикулярной к плоскости конверта, и проходят третий этап анализа. При этом выделяются письма с марками, занимавшими на входе в машину положение а. Далее письма, занимавшие на входе в машину положение b и теперь находящиеся в положении с, поворачиваются относительно продольной оси и направляются к штемпелевальному устройству. После штемпелевания письма укладываются в накопитель.

2.2.2. КОНСТРУКЦИЯ И ПРИНЦИП ДЕЙСТВИЯ АВТОМАТИЧЕСКИХ МАШИН ДЛЯ ЛИЦОВКИ И ШТЕМПЕЛЕВАНИЯ ПИСЕМ

Автоматические машины ЛШМ предназначены для гашения знаков почтовой оплаты (марок) и простановки календарного штемпеля на письмах, предварительно повернутых в позицию, удобную для механического штемпелевания. Одновременно с подбором по адресу и штемпелеванием корреспонденции ЛШМ осуществляют подразделение ее на несколько видов: местную и иногороднюю, простую и заказную и т.п. ЛШМ состоит из устройств ввода писем в машину, механизмов для подбора адресов и штемпелевания и устройств для сбора и временного хранения писем.

Устройства ввода писем в машину включают в себя питатель и сепаратор писем. Питатель предназначен для механической подачи писем в зону действия сепаратора. Этот механизм обычно выполняют в виде приемного накопителя, по дну которого стопа писем перемещается к сепаратору под действием подающего устройства.

Сепаратор отделяет письма от стопы по одному и направляет в машину. В ЛШМ обычно находят применение фрикционные или комбинированные сепараторы. Загрузка машины также возможна путем непосредственной стыковки ЛШМ с автоматической разборной машиной.

Для механического штемпелевания письма должны быть приведены в удобную для этого позицию. Обычно в ЛШМ применяется метод прокатки, позволяющий штемпелевать письма в процессе их движения. Наиболее удобным положением для штемпелевания писем, движущихся на длинном ребре, является такое, при котором марка находится внизу. В этом случае даже у разногабаритной корреспонденции марки оказываются на одном уровне, что гарантирует их гашение указанным методом. Возможны четыре положения конверта, поставленного на длинное ребро: два положения с маркой на адресной стороне и два положения с маркой на обратной стороне вверху и внизу конверта. Определение положения письма на входе в машину и последующий поворот его в позицию, удобную для штемпелевания, осуществляет устройство подборки писем. Оно состоит из опознающего устройства, определяющего положение марки на плоскости конверта, и устройств поворота писем в пространстве в позицию, удобную для штемпелевания.

Определять положение конверта на входе в машину можно фотоэлектрическим, магнитным, электрическим или механическим способом. В настоящее время наибольшее практическое применение нашел фотоэлектрический метод, при котором положение конверта определяется по обычной марке, специальному знаку или специальной марке, обнаруживаемым фотоэлементами.

Обычная марка обнаруживается устройством, в котором на чувствительную поверхность фотоэлемента падает отраженный от поверхности конверта луч. Марка обнаруживается благодаря различным отражательным способностям поверхностей марки и конверта.

Для разделения корреспонденции по видам (местная, иногородняя, заказная и т.п.) марки различного достоинства окрашиваются в различные цвета, а в опознающем устройстве перед фотоэлементами устанавливаются узкополосные светофильтры.

В качестве специальных знаков, используемых для подборки писем, могут применяться черно-белые или люминесцирующие знаки, наносимые на плоскость конверта типографским способом. Обнаружение черно-белых знаков осуществляется такими же средствами, как и обычных марок.

Люминесцирующие вещества (флуоресцирующие или фосфоресцирующие) способны светиться в видимом спектре при облучении их ультрафиолетовым светом. Сигналы от люминесцирующих знаков воспринимаются фотоэлементом опознающего устройства.

Люминесцирующие вещества могут наноситься на марку. В этом случае марка называется специальной, а ее обнаружение ведется тем же способом, что и люминесцирующих знаков.

Для разделения корреспонденции по видам марки покрывают люминесцирующими веществами, излучающими световые волны различной длины, а перед фотоэлементами, так же как и при обнаружении цветной обычной марки, устанавливаются светофильтры.

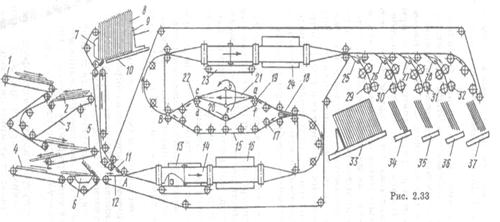

Рис.2.33

На рис. 2.33 показана схема АЛШМ типа «Марк-III» (фирма «Элиот», Англия). Машина осуществляет подборку писем по адресу, штемпелевание и разделение на две группы письменной корреспонденции, имеющей марки с фосфоресцирующим покрытием.

Главный конвейер машины представлен одной бесконечной лентой, которая на участках транспортирования образует канал из движущихся в одну сторону ветвей 11 и 12, а на участках поворота и распределения писем — каналы, транспортирование по которым осуществляется одной из ветвей ленты и прижимными роликами 17. На участках распределения писем устанавливаются клапаны 18 и 25 - 28, направляющие письма к устройству поворота 21 или к механизмам штемпелевания 29 - 32.

К опознающим устройствам 16 и 24 письма 13 подаются выровненными, чтобы исключить ошибки из-за перекосов конвертов. Выравнивание достигается горизонтальными ленточными конвейерами 14 и 23, которые установлены перед опознающими устройствами под вертикальными участками главного конвейера машины. На этих участках ленты главного конвейера разводятся, благодаря чему письмо освобождается и выравнивается вдоль горизонтального конвейера под действием собственной тяжести.

Для поворота всех писем в положение, при котором марка находится у нижнего ребра конверта, в машине используется устройство поворота писем 21 на 180° относительно продольной оси. Устройство образовано лентой, охватывающей три ролика — 19, 22 и 20, относительно которых лента образует петлю по контуру a—b—с—d—f—a—е—с, причем между точками а и с плоскость ленты дважды поворачивается на 180°. Благодаря этому между точками a и с из лент образуется канал, сечение которого на входе повернуто относительно сечения на выходе на 180°. Письмо подается в промежуток между лентами в точке а и во время транспортирования к точке с поворачивается относительно продольной оси на 180°.

Письма, подлежащие обработке на машине, могут загружаться стопой в питатель 8 или поступать небольшими партиями непосредственно из автоматической разборной машины.

В питателе установлен фрикционно-вакуумный сепаратор 7, к которому письма подаются по вращающимся стержням 10 кареткой 9.

Письма 2, поступающие из разборной машины, проходят ступень взаимосвязанных конвейеров 1, 3, 4 и 5. С помощью этих конвейеров письма после многократного изменения направления транспортирования или окончательно разделяются, или формируются в виде стопы, в которой они однообразно перекрывают друг друга, и затем разделяются сепаратором 6.

После сепарации письма поступают на главный конвейер машины в точку А, проходят выравнивающее устройство 14 и поступают к первому опознающему устройству 16, обнаруживающему марки в нижней части конверта. По команде опознающего устройства письма клапаном 18 разделяются на два потока между устройством поворота писем 21 и обходной трассой 15. В точке В потоки писем снова объединяются и движутся ко второму выравнивающему 23 и опознающему 24 устройствам. Здесь письма разделяются по положению марки (на адресной или обратной стороне) и по ее достоинству (на местную и иногороднюю корреспонденцию). Письма с марками у переднего (по направлению движения) ребра конверта направляются в накопители 33 и 34, а письма с марками у заднего ребра — в накопители 35 и 36. Письма без марок, а также по каким-либо причинам не опознанные машиной поступают в накопитель 37.

Перед каждым из первых четырех накопителей установлены соответствующие штемпелевальные устройства 29 — 32, осуществляющие гашение марок и простановку календарного штемпеля методом прокатки.

Производительность машины достигает 27 000 писем/ч, предельные размеры обрабатываемых писем 240х150х6 мм.

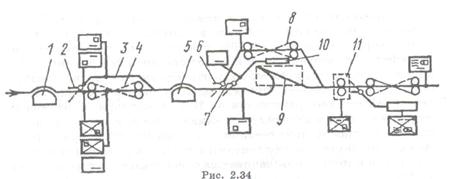

На рис. 2.34 показана схема АЛШМ фирмы «Телефункен» (Германия). Машина осуществляет подборку и штемпелевание писем по марке с фосфоресцирующим или флюоресцирующим покрытием.

Рис. 3.34

После сепарации письма подаются к первому опознающему устройству 1, которое обнаруживает марки с одной боковой стороны конверта и распределяет их при помощи клапана 2 между обходной трассой 3 и устройством 4 поворота писем на 180° относительно продольной оси. После этих устройств потоки писем объединяются и поступают ко второму опознающему устройству 5, марки располагаются с одной стороны конверта в его верхней или нижней частях.

Второе опознающее устройство обнаруживает марки и при помощи клапанов 6 и 7 распределяет их на три потока. Письма с маркой в верхней части конверта направляются в устройство 8 поворота писем относительно продольной оси, письма без марок и по каким-либо причинам «неопознанные» машиной — в накопитель 10, наконец, письма с марками в нижней части конверта — в устройство 9 поворота писем на 180° относительно поперечной оси.

Рис. 3.35

Поворот писем относительно поперечной оси производится в тупиковом канале (рис. 2.35), образованном неподвижной направляющей 6 и ленточным конвейером 4. Лента конвейера перфорирована и скользит по вакуумной камере 5, которая имеет щели с боковой стороны, обращенной к письмам. Под действием вакуума письма отклоняются от своей первоначальной траектории, затормаживаются, прижимаются к ленточному конвейеру и транспортируются к роликам 2, 3 и 1. Под действием этих роликов письма выбрасываются из устройства повернутыми на 180° относительно поперечной оси.

Таким образом, после поворота в устройствах 8 и 9 (см. рис. 2.34) письма оказываются в одинаковом положении, когда марка находится внизу у переднего по ходу движения ребра конверта. В таком положении письма поступают к штемпелевальному устройству 11, которое гасит знаки почтовой оплаты и проставляет календарный штемпель.

Производительность машины составляет 22 000 писем/ч, предельные размеры обрабатываемых писем 254х176х5 мм.

На рис. 2.36 показана схема АЛШМ фирмы «Тошиба» (Япония). Машина осуществляет разборку писем по адресам и штемпелевание их по обычной цветной марке. Письма подаются из питателя 8 сепаратором 7 или поступают по конвейеру 6 непосредственно из разборной машины к первому опознающему устройству 5. Это устройство обнаруживает марки в нижней части конверта и клапаном 4 распределяет письма на два потока: письма

Рис 2.36

с маркой в нижней части конверта следуют по обходной трассе, а остальные поворачиваются устройством 3 относительно продольной оси. После поворота письма выравниваются устройством 2 и поступают ко второму опознающему устройству 1. Здесь снова определяется положение марок, а также анализируется их поверхность и определяется их цвет. По командам второго анализирующего устройства включается штемпелевальное устройство 18 и письма распределяются по накопителям.

В накопитель 15 клапаном 17 отводятся письма без марок. В накопитель 14 клапаном 16 — письма, требующие ускоренной обработки. Остальная корреспонденция направляется в накопители 9 и 10 клапаном 11, причем перед укладкой в накопители часть писем клапаном 13 направляется в устройство поворота относительно поперечной оси 12, в результате все письма приводятся к одному положению.

2.2.3. ФУНКЦИОНАЛЬНАЯ СХЕМА ШТЕМПЕЛЕВАЛЬНОЙ МАШИНЫ

Штемпелевальная машина (ШМ) предназначена для гашения знаков почтовой оплаты, штемпелевания корреспонденции с указанием пункта гашения, номера экспедиции или шестизначного индекса предприятия связи, а также даты проведения гашения в такой последовательности: число, месяц, год, время. Одновременно со штемпелеванием машина производит отсчет обработанных писем.

По принципу действия штемпелевальные устройства разделяются на механические и электромагнитные. В механических устройствах процесс штемпелевания осуществляется методом прокатки, а в электромагнитных — ударом.

Функциональная схема штемпелевальной машины приведена на рис. 2.37.

Стопу предварительно отлицованных писем укладывают в приемник-бункер для загрузки, по дну которого ее вручную продвигают к сепаратору. Гашение знаков почтовой оплаты производится штемпелевальным механизмом путем прокатки по поверхности письма штемпелевального ролика. Штемпелевальный ролик имеет на своей боковой поверхности гравировку календарного штемпеля и волнистых линий гашения марки, краска на которые наносится с помощью красящего механизма. Штемпелевальный ролик соединен с приводом через однооборотную муфту, включающуюся механическим устройством при поступлении очередного письма к штемпелевальному ролику. После штемпелевания письма отводятся в накопитель вращающимися кулачками, обеспечивающими формирование стопы.

Кроме штемпелевальных машин, работающих по принципу прокатки, на почтамтах находят широкое применение аппараты, работающие по принципу удара. К ним относятся электромагнитные штемпелевальные аппараты (ЭША) для штемпелевания письменной корреспонденции и документов, а также машины для штемпелевания бандеролей (МШБ)

Рис. 2.37

Устройства для поворота писем. Устройства поворота писем на 180° относительно продольной оси выполняются в виде бесконечной ленты 5 (рис. 2.51), движущейся относительно четырех приводных роликов.

В этом устройстве лента укладывается относительно роликов 1-4 «восьмеркой», причем от точки А к точке Е лента проходит с поворотом ее плоскости на 180°, от точки D к точке В лента следует в вертикальной плоскости, от точки С к точке F плоскость ленты вновь поворачивается на 180° таким образом, чтобы ветви А-Е и C-F совместились, от точки G к точке К плоскость ленты принимает вертикальное положение. Благодаря такой укладке ленты между пазами роликов образуется канал, плоскость входного отверстия которого смещена относительно плоскости выходного на 180°. Письмо поступает к устройству в положении на длинном ребре, входит в канал и в процессе транспортирования поворачивается на 180° относительно продольной оси. Чтобы после поворота письмо не смещалось относительно плоскости транспортирования, продольные оси ленты и письма должны совпадать.

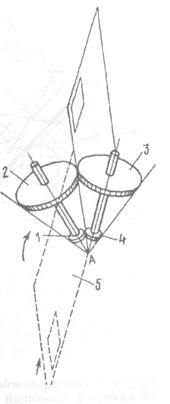

Поворот писем на 180° относительно оси, перпендикулярной к плоскости конверта, может выполняться с помощью конических фрикционов (рис. 2.52). В этом устройстве фрикционы 1, 2 и 3, 4 попарно закреплены на вращающихся осях. Оси фрикционов лежат в плоскости, образующей прямой угол с направлением транспортирования писем. Поверхности фрикционов, закрепленных на одной оси, являются частью поверхности общего конуса. Фрикционы, закрепленные на общей оси, имеют одинаковую угловую скорость. Линейная скорость фрикционов различна вследствие различного диаметра.

Рис 2.51

Письмо 5, стоящее на длинном ребре, поступает в промежуток между парами конических фрикционов. Поворот письма относительно оси, перпендикулярной к его плоскости, происходит за счет того, что окружная скорость верхних фрикционов больше, чем нижних. В зависимости от положения точки, в которой сходятся вершины конусов (точка А, на рис.2.52) относительно оси, перпендикулярной к плоскости писем, они поворачиваются на угол от 0 до 180о.

Рис. 2.52

В лицовочных машинах для поворота письма на 180о относительно оси, перпендикулярной к его плоскости, применяются две пары конических фрикционов, каждая из которых поворачивает письма на 90°.Для того чтобы пропускать без поворота письма, занимающие правильное положение, одну пару конических фрикционов на входе устройства делают управляемой. При поступлении сигнала, требующего пропустить письмо без поворота, срабатывает электромагнит, отводящий одну пару роликов, после чего письмо транспортируется через устройство без поворота.

Поворот писем относительно поперечной оси на 180° может осуществляться в два этапа: сначала письмо поворачивается на 180° относительно оси, перпендикулярной к плоскости конверта, а затем — на 180° относительно продольной оси. Для этой цели можно использовать устройства, описанные выше. Тот же эффект достигается с помощью устройства, схема которого приведена на рис. 2.53. Письмо 3, стоящее на длинном ребре, подается роликами 10, 8 и 9 в тупиковый канал 6. В боковых стенках канала установлены постоянно вращающийся ролик 4 и прижимной ролик 7. Через отверстия в стенках канала проходит луч фотореле 5. При пересечении письмом луча фотореле включается электромагнит. Электромагнит приводит в действие прижимной ролик, который поворачивается и прижимает письмо к ролику 4. В результате этого письмо выбрасывается из канала в направлении, обратном направлению его первоначального движения. Далее письмо транспортируется роликами 2, 9 и 1. На выходе из устройства письмо оказывается повернутым на 180° относительно поперечной оси.

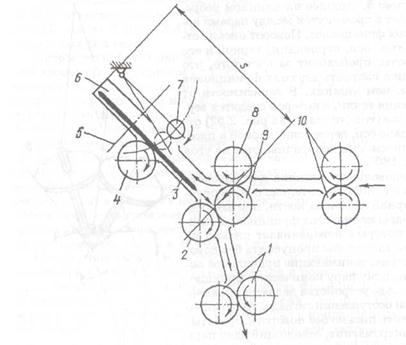

На рис. 2.54 изображена схема устройства, выполняющего ту же операцию. Письмо с помощью роликов 1 и 2 подается в сектор, ограниченный неподвижной направляющей 6 и ленточным конвейером 4. Лента конвейера перфорирована и скользит по вакуумной камере 5, имеющей щели с боковой стороны, обращенной к письмам. Под действием вакуума и нарезки винта 7 письма отклоняются от своей первоначальной траектории, прижимаются к ленте конвейера и транспортируются к роликам 3 и 2. Под действием этих роликов письма выходят из устройства повернутыми на 180° относительно поперечной оси.

Рис. 2.53

Расчет устройства для поворота писем. Ширина транспортирующей ленты в устройстве поворота писем относительно продольной оси (см. рис. 2.51) должна быть в 1,1-1,2 раза больше наибольшей высоты поворачиваемого письма bmах (в противном случае возможны перекосы писем на выходе из устройства), т.е. b=(1,1 1,2)Bmax

1,2)Bmax

Межцентровое расстояние a в том же устройстве определяют исходя из допустимого изгиба письма при повороте. Для почтовых карточек и конвертов при их повороте смещение одной кромки отправления относительно другой не должно превышать угол а =25+30°. Принимая за расчетный размер наибольшую длину конверта Lmax и учитывая, что полный угол поворота равен  , получаем выражение для определения межцентрового расстояния

, получаем выражение для определения межцентрового расстояния  .

.

Длину ремня определяют по формуле Lp=4 (Lmax/а+r), где r — радиус ролика. Радиус роликов обычно выбирают исходя из конструктивных соображений в пределах 20-30 мм.

(Lmax/а+r), где r — радиус ролика. Радиус роликов обычно выбирают исходя из конструктивных соображений в пределах 20-30 мм.

Рис. 2.54

Поворот писем относительно поперечной оси (см. рис. 2.53), совершается за время цикла Т. За это время письмо подается в тупик, прижимается к ролику 4 и выходит из тупика. Таким образом,

,

,

где t1 — время входа письма; t2 — время срабатывания прижимного ролика; t3 — время выхода письма.

Очевидно, что окружные скорости v роликов 2, 8 и 9 должны быть одинаковы. Скорость ролика 4 можно принять равной v. Тогда время входа письма равно времени его выхода, т.е. t1=t3. Время срабатывания прижимного ролика t2 рассчитывают так же, как и время срабатывания клапанных систем.

Глубина тупика S=1,1Lmax, где Lmax — наибольшая длина обрабатываемых писем. Окружную скорость v роликов на входе и выходе механизма рассчитывают по формуле v=2 S/(3600-t2

S/(3600-t2 ).

).

В устройстве поворота с вакуумной камерой (см. рис. 2.54) поворот письма производится также в три этапа. Однако при расчете окружной скорости роликов достаточно принять во внимание только первые два, так как следующее письмо подается в тупик после того, как предыдущее письмо подошло к вакуумной камере. Таким образом, Т=(t1+t2). При скорости транспортирования писем v время входа t1=S/v=1,1Lmax/v. Время срабатывания прижимного ролика t2=Т-t1.

Число оборотов винта в секунду определяют по формуле n=aS/(t2h)= 1,1aLmax/ (t2h), где а — угол сектора тупика; S — глубина тупика; h — шаг винта. Скорость ленты вакуумной камеры принимают равной скорости транспортирования писем v.

2.2.5. ШТЕМПЕЛЕВАЛЬНЫЕ МАШИНЫ И АППАРАТЫ

Штемпелевальные устройства ударного действия. Электромагнитный штемпелевальный аппарат ЭША-3 (рис. 2.55) применяется в кассах операционных залов предприятий связи для гашения знаков почтовой оплаты и штемпелевания документов. Электромагнитный штемпелевальный аппарат облегчает труд почтовых работников, увеличивает производительность труда и значительно улучшает качество штемпелевания.

Рис. 2.55

Он состоит из деревянного основания 1 с резиновыми подставками и резиновой подушкой, алюминиевого кронштейна 12 коробчатого сечения и корпуса 9, служащего для крепления механизма перемещения штемпеля и красящего механизма.

Механизм перемещения штемпеля представляет собой соленоид 8, внутри которого находится латунный шток (сердечник) 7 с закрепленной в его верхней части стальной трубкой — сердечником 10. Шток и трубка удерживаются в верхнем положении спиральной пружиной, находящейся внутри трубки и охватывающей шток. Соленоид помещен в закрытый крышкой стальной цилиндрический корпус 9, который выполняет роль магнитопровода и придает аппарату законченный внешний вид. Между держателем штемпеля и нижней частью стального цилиндра размещена резиновая амортизационная шайба 6.

Красящий механизм периодически окрашивает гравировку штемпеля. Механизм состоит из подвижной консоли, подпружиненной в сторону штемпеля. На консоли закреплен красящий фетровый ролик 4, имеющий полую ось с мелкими отверстиями по поверхности, закрытую по бокам крышкой. Внутренняя часть оси заполняется краской, которая, просачиваясь через отверстия оси, пропитывает фильтр. Механизм размещен между предохранительными щеками 5 корпуса.

Для предохранения корреспонденции от порчи в момент нанесения оттиска непосредственно под штемпелем в деревянном основании имеется амортизационная подушка.

Аппарат подключается к осветительной сети через контактную панель 14 при помощи гибкого шнура 23 с вилкой. Аппарат включается от нажатия на клавишу 3, находящуюся в передней части основания. Под клавишей расположен электрический включатель 2.

Перед началом штемпелевания поворотом цифровых колес в штемпеле устанавливают дату и время нанесения оттиска, после чего отправление укладывают на резиновый амортизатор и нажимают клавишу. При включении соленоида сердечник 7 втягивается, благодаря чему шток вместе с календарным штемпелем резко опускается. Одновременно красящий ролик вследствие эксцентрического крепления консоли обкатывает поверхность штемпеля, оставляя на нем слой краски. В конце хода штока календарный штемпель наносит удар по отправлению, оставляя на нем оттиск, а красящий ролик выходит на боковую поверхность штемпеля. При отключении соленоида штемпелевальный механизм возвращается в исходное положение пружиной, надетой на шток, а красящий ролик — пружиной, связанной с консолью.

В случае необходимости оттиск можно проставить вручную — нажатием на головку штока 11.

Производительность аппарата ЭША-3 составляет 3600 оттисков/ч, наибольшая толщина обрабатываемого пакета — 22 мм. Кроме календарного штемпеля к штоку аппарата для нанесения оттиска можно прикреплять печати размером 30х40 мм.

Машина МШБ (рис. 2.56) предназначена для нанесения оттиска календарного штемпеля на бандероли, нестандартную корреспонденцию и различную документацию. Механизм машины 4 смонтирован на стойке 2, которая крепится к основанию 1. Штемпелевание бандеролей производится штемпелем 10, который крепится на вертикальном штоке 5. Шток приводится в движение от привода, состоящего из электродвигателя 7 и редуктора 3. На выходном валу редуктора насажено цилиндрическое зубчатое колесо, которое входит в зацепление с зубчатой рейкой, закрепленной на штоке. Возвратно-поступательное движение штока обеспечивается с помощью двух электромагнитных муфт 8, которые, срабатывая поочередно, обеспечивают реверсирование движения ш

|

|

|

|

|

Дата добавления: 2014-01-05; Просмотров: 1547; Нарушение авторских прав?; Мы поможем в написании вашей работы!