КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция19

|

|

|

|

Резервирование. Метод повышения надежности автомобильной техники введением избыточности: структурной, нагрузочной или функциональной — называется резервированием.

Структурное резервирование предусматривает создание избыточных элементов в структуре изделия; нагрузочное — способность изделия воспринимать дополнительные нагрузки.

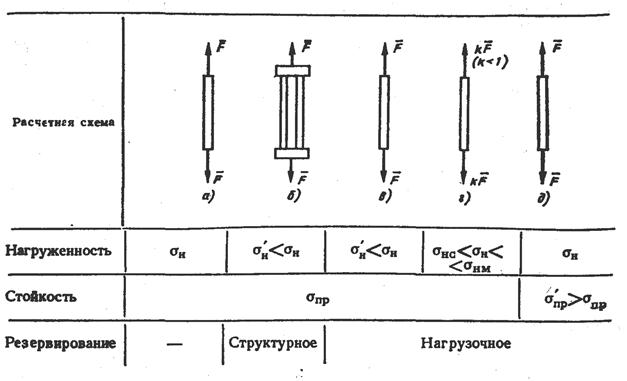

Например, стержень растягивается силой F (табл. 10,. вариант а).

Отказ — разрушение стержня. Его надежность оценивается вероятностью неразрушения, определяемой соотношением напряжения σн от внешней нагрузки и напряжения σпр определяемго стойкостью металла от разрушения. для увеличения надёжности можно включить второй стержень параллельно первому (вариант б). Возникает структурное резервирование. Поскольку Второй стержень избыточен в структуре, тот же результат можно получить и другими способами, сохранив один стержень: увеличив его площадь вдвое (вариант в), уменьшив нагрузку так, чтоб k= 0,5 (вариант г), повысив прочность материала стержня до σ'пр = 2 σпр (вариант д). Варианты б, г и д относятся к нагрузочному резервированию: по рабочему напряжению (вариант в), по нагрузке (вариант г), по предельному напряжению (вариант д).

Функциональное резервирование предполагает использование способности элементов выполнять дополнительные функции. Например, основное назначение стояночного тормоза—удержание автомобиля неподвижным, но, кроме того, он может использоваться и при движении. В целом, функциональное резервирование имеет в автомобилях ограниченное применение.

Структурное резервирование различается по режиму работы и способам включения, целям, последствиям отказа основного элемента.

Структурное резервирование предполагает обычно параллельное включение резервных элементов основным. Резервные элементы могут быть нагруженн (постоянно включенными), ненагруженными, работающими в облегченном режиме, со смешанным включением

Таблица10. Примеры структурного и нагрузочного резервирования

По целям резервирование может быть общим и раздельным. Элементами общего резервирования в тормозной системе автомобиля являются стояночный или дополнительный тормоза, включенные параллельно основному. В условиях эксплуатации общее резервирование в автохозяйстве может обеспечиваться резервными автомобилями. Возможно также поэлементное резервирование во всех приводах (тормозных, рулевых и др.) усилители включаются параллельно ручному приводу.

В случае отказа основного элемента и переключения на резервный, работоспособность изделия может снязяться или остаться без изменений.

Например, для обычного транспортного автомобиля запасное колесо можно считать ненагруженным, сдвоенные шины на задних колесах — нагруженным резервом, так как при отказе одной шин задних колес движение автомобиля возможно хотя и с пониженными нагрузками. Отказ основного элемента чаще всего снижает работоспособность изделия. Но в данном примере использование запасного колеса вместо одного из отказавших не снижает основных параметров автомобиля. Если же отказывает одна из шин задних колес, то грузоподъемность автомобиля падает, происходит. частичный отказ. Подобный случай можно считать резервированием только тогда, когда уменьшение работоспособности изделия остается в допустимых пределах.

Использование структурной избыточности ведет к увеличению массы, объема и стоимости изделия. Поэтому к такому виду резервирования прибегают при следующих основных предпосылках.

1. Эффект, который дает резёрвирование, оправдывает себя и дополнительные экономические затраты целесообразны.

2. Надежность элементов изделия недостаточна и не может быть повышена более простыми средствами

3. В изделии есть ответственные («слабые») элементы, отказ которых равноценен отказу всего изделия.

4. Отказ одного элемента (основного) не вызывает отказа другого элемента (резервного).

5. Обеспечена возможность своевременного переключення одного элемента на другой (с основного элемента на резервный). Например, в параллельно включенных тормозных системах автомобиля—рабочей и стояночной—такой переход не вызывает трудностей. В параллельно включенных источниках тока на автомобиле — генераторе и батарее — переход с основного тока (генератора) на дополнительный требует установки автоматического устройства (реле обратного тока). В некоторых случаях, применение автоматических устройств, обеспечивающих включение резерва, может не гарантировать применения резервирования,

Таким образом, к структурному резервированию приходится прибегать сравнительно редко. В автомобильной технике, например, резервирование используют тогда, когда отказы угрожают аварийными ситуациями. Поэтому структурное резервирование чаще встречается в тормозных системах, рулевом управлении томобилей.

Наибольшее распространение имеет нагрузочное резервирование. Как правило, создание тех или иных запасов при расчете на прочность, износостойкость, теплостойкость и т. д. одновременно повышает долговечность, а часто и безотказность элемента и изделия в целом.

ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ ТЕХНИЧЕСКИХ СИСТЕМ ПРИ ПЛАНИРОВАНИИ ИСПЫТАНИЯ ОПЫТНЫХ ОБРАЗЦОВ

1. ОРГАНИЗАЦИЯ СОЗДАНИЯ СЛОЖНЫХ ТЕХНИЧЕСКИХ СИСТЕМ (ИЗДЕЛИЙ)

В результате научно-технического прогресса техниские возможности промышленности возрастают и возникает необходимость создания принципиально новых или модернизации существующих сложных технических систем, так как происходит быстрое моральное старение разработанной системы по сравненению с физическим износом. Это приводит к необходимости создания таких систем, которые бы учитывали возможность проведения двух-трех модернизаций.

Переход к принципиально новой конструкции изделия связан с большими изменениями процесса производства, что требует значительных затрат материальных средств и времени. Поэтому при создании нового изделия, способного выполнять более сложные технические задачи, стремятся модернизировать основные несущие узлы, механизмы, металлоконструкции, сохраняя по возможности без изменений (или с незначительными изменениями) остальные узлы и механизмы. Такой подход позволяет в короткие сроки при небольших затратах создавать новые технические системы (изделия), способные решать более сложные задачи.

Как уже отмечалось, процесс создания нового изделия включает в себя следующие этапы: техническое предложение, эскизное проектирование, техническое проектирование. При сложившейся практике разработки сложных технических систем главными являются вопросы не только опытной отработки первых образцов, но и серийного производства, а также обслуживания и. эксплуатации.

Совместные исследования и проработки заказывающих и проектирующих организаций позволяют определить круг задач и способы их решения. Одновременно с этим принимают совместное решение о числе изготовляемых опытных образцов, позволяющих произвести всестороннюю проверку их работоспособности и надежности. При разработке новой конструкции сложной технической системы, как показывает практика, наиболее оптимальным является изготовление 10—12 опытных образцов, а при модернизации такой системы — 2—3 опытных образца.

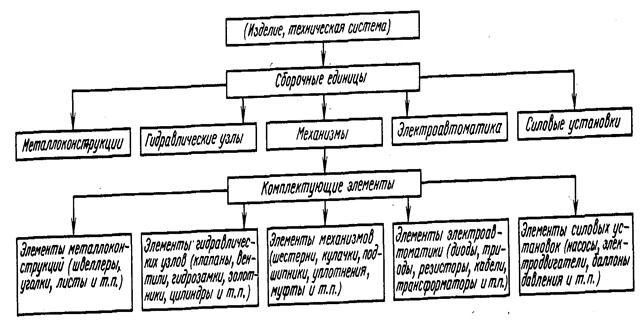

На этапе создания технической системы головная организация совместно с предприятиями-смежниками проводит разработку в виде технических предложений, после рассмотрения которых окончательно утверждают и согласовывают техническое задание или технические требования на создание новой техни ческой системы (изделия). Такую систему (изделие) можно представить в виде ряда иерархических уровней (рис.1).

К первому уровню относят само изделие, которое требуется спроектировать. Второй уровень представляют основные узлы, механизмы и другие сборочные единицы, которые выполняют виде отдельных компоновочных бункеров, агрегатов, установок блоков. Основные сборочные единицы (ответственные узлы и механизмы) проектируют и отрабатывают, как правило, специали- зированные предприятия на стендовом оборудовании, а затем в составе изделия на головном предприятии. На третьем уровне располагаются комплектующие элементы, т. е. детали, мелкие узлы и узлы, входящие в состав основных сборочных единиц.

На этапе технических предложений и эскизного проектирования головная проектная организация в соответствии с техническим заданием или техническими требованиями разрабатывает для смежных организаций и предприятий технические задания на основные сборочные единицы.

В соответствии с техническим заданием головное предприятие и смежные предприятия проводят анализ и выбор конструктивных схем, а также необходимые проектные расчеты. Принятые решения обосновывают в ходе моделирования работы отдельных узлов, механизмов в лабораторных условиях, а также использованием математического моделирования на ЭВМ. Одновременно разрабатывают документацию на изготовление макетных образцов соответствующих механизмов, узлов, сборочных единиц. На этом практически заканчивается эскизное проектирование, т. е. выполнение в основном расчетных работ.

Следующим этапом является техническое проектирование, Которое предусматривает выпуск рабочих чертежей на изготовление деталей, узлов, механизмов. По завершении технического проектирования изготовляют опытные образцы основных сборочных единиц для опытной отработки.

Систему опытной отработки строят на совокупности испытаний всех элементов иерархических уровней, начиная с самого низшего до самого высокого. Вместе с тем отработка может проводиться одновременно на разных уровнях, т. е. испытания комплектующих элементов и основных узлов могут проводиться одновременно на соответствующих предприятиях-изготовителях.

После успешной отработки комплектующих элементов и основных узлов переходят к испытаниям изделия. Программа испытаний как комплектующих элементов, основных узлов, так и изделия в целом должна охватывать весь спектр задач, стоящих перед изделием при эксплуатации.

Рис. 1 Иерархическая схема изделия

Следует отметить, что изготовление основных узлов и изделия проводят по документации главного конструктора на стендовом оборудовании в условиях предприятия-изготовителя опытных образцов. В ходе испытаний по мере появления неисправностей их анализируют и принимают конструктивные меры по совершенствованию основных узлов и комплектующих элементов изделия. Проводимые конструктивные изменения вводят в техническую документацию опытных образцов изделия. После завершения стендовых испытаний комплектующих элементов и узлов их монтируют на изделие, а затем приступают к предварительным испытаниям на проверку работоспособности.

В процессе предварительных испытаний на функционирование выявляются замечания и неисправности, на основании которых корректируют конструкторскую и эксплуатационную документации.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 304; Нарушение авторских прав?; Мы поможем в написании вашей работы!