КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 23

|

|

|

|

Вероятностная оценка качеств выполнения отдельных гехнологических операций позволяет оценивать их совокупность, те или иные технологические маршруты. Рассмотрим это на следующем примере.

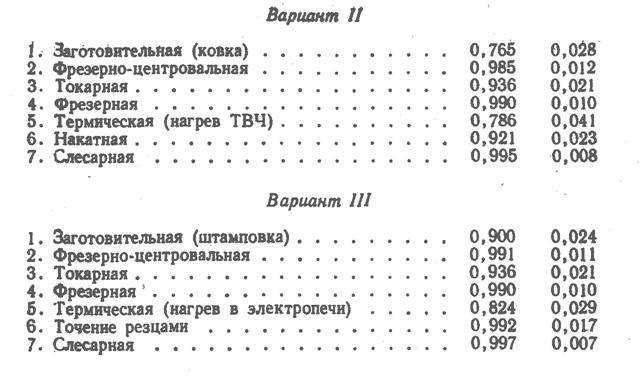

Пример. Вал может быть изготовлен различным образом. Из возможлых техаологнческях маршрутов было выбрано трм варкаита.

Показатели надежности.....................................................................R................. λ

Вариант І

1. Заготовигельная (резка, прокатка)................................... 0,895 0,034

2. Токаркая............................................................................. 0,924 0,017

3. Фрезерная...........................................................................0,090 0,010

4. Термическая.......................................................................0,793 0,039

5. Шлифовальная...................................................................0,780.0,030

Из них надо было отобрать один, обеспечивающий наибольшую технологическую надежность для этого в каждом варианте прослеживалась и количест- венно оценивалась вероятность R соответствия фактических параметров вала требуемым, по измерениям партии из 50 валов. Например, по первому маршру- ту оценивались выборки по операциям токарным, термической обработки, шлифовальным с одинаковой продолжительностью наблюдений (20 ч). В качестве основных оценочных параметров принимались вероятность R и интенсивность λ нарушений технологического процесса, представляющая собой вероятность появления нарушения, отнесенную к достаточно малому промежутку времени. таким образом, вероятность R характеризовала безотказность технологическога процесса, а λ — интенсивность его изменения во времени.

Результаты наблюдений за каждой операцией позволяют оценить в первом приближении рассматриваемые варианты параметрами R = ПiRi ; λ=Σiλi (i – число операций в варианте)

Надежность в первых двух вариантах практически одинакова; третий — наилучший.

Важно подчеркнуть, что технологическая надежность деталей (вероятность выполнения технологических требований) и эксплтационная надежность (вероятность отсутствия отказа) не явлются однозначно связанными: ограниченная технологческая надежность может сочетаться с высокой безотказностью, и наоборот.

Технологическую надежность детали или узла в большой степени определяют контрольно-приемочные операции. Их действенность имеет вероятность меньше единицы. Объясняется это рядом причин. Одна из них заключается в выборе размеров и параметров, подлежащих контролю. Приведенный выше пример показывает, что регламентации и контролю в интересах обеспечения надежности подлежит ограниченное число показателей. Некоторые важные величины, например, связанные с концентраторами напряжений, могут не включаться в число падлежащих контролю, что решается совместно технологом и конструктором.

Важным вопросом контроля является выбор числа деталей, проходящих проверку.

Контроль качества изделия должен проводиться на всех стадиях производства, начиная с проверки сырья, заготовок, комплектующих изделий и кончая проверкой работоспособности готового изделия. Для многих видов продукции машиностроения контроль начинается при выполнении чертежей и кончается этапом эксплуатации. Желательно контролировать каждую деталь и сбо- рочную единицу, однако практически это возможно лишь в отдельных случаях, например, для особо ответственных изделий. Обычно контроль является выборочным.

При выборочном контроле о качестве целой партии изделий или генеральной совокупности судят по части целого — выборке. При этом возникает опасность пропустить в принятой партии недопустимое число дефектных (негодных) деталей. Это называется риском заказчика (приемщика). Возможна и другая крайность — забраковать всю партию при приемлемом числе дефектных деталей (риск изготовителя).

При выборочном или статистическом контроле об одной случайной величине, о числе дефектных деталей в генеральной совокупности приходится судить по другой случайной величине— числу дефектных деталей и выборке. Чем больше объем выборки, чем он ближе к генеральной совокупности, тем точнее заключение. Однако увеличивать объем выборки сверх того, который необходим для обеспечения заданного риска приемщика, как правило, невыгодно.

Чтобы найти минимальный объем выборки, дающий представление о качестве, достаточно близком к истинному, т е. для генеральной совокупности, пользуются методом последовательного анализа, изложенным в специальной литературе.

Различные задачи и функции контроля осуществляются специально организованной системой (службой). Например, служба технического контроля Волжского автомобильного завода (ВАЗ) выполняет следующие основные функции:

1) входной контроль качества поступающих на завод материалов и комплектующих изделий. Важность его обусловлена тем, что ВАЗ получает около 950 наименований комплектующих изделий и материалов свыше чем с 400 заводов. Если стоимость их составляет около половины себестоимости выпускаемых автомобилей, то отказы комплектующих изделий в гарантийный период эксплуатации могут превышать 70 % общего числа отказов;

2) контроль качества внутризаводской продукции в процессе производства и ее приемочный контроль. Ход технологического процесса считается нормальным, если статистические характеристики, точность и стабильность применяемого оборудования находятся в допустимых пределах; если хотя бы одна из статистических характеристик технологическогопроцесса вышла из границ регулирования или подошла к ним слишком близко, осуществляется подналадка оборудования на размер;

3) контроль качества сборки и испытания узлов, агрегатов и готовых автомобилей (с контрольными дорожными 1 пробегом 2000 км);

4) контроль средств контроля;

5) контроль технологического процесса изготовления продукции: его точности и стабильности, соблюдения технологической дисциплины, качества инструментов и оснастки, изготавливаемых на заводе.

Обеспечение технологической надежности может быть осуществлено конструктивными, технологическими мерами и их сочетанием. Рассмотрим несколько таких возможностей на примере отказов, связанных с недостаточной прочностью детали.

Пусть напряжение в детали σд —действующее и σ -1д предельное, принимают случайные значения. При этом существует интервал напряжений, в пределах которого Р(σд< σ -1д), т. е. возможно разрушение. Уменьшение этой вероятности может быть достигнуто в результате следующих мероприятий:

1) изменения размеров опасного сечения с тем; чтобы действующее напряжение уменьшилось. Тогда кривая распределения σд сместится влево;

2) выбора материала с более высокой прочностью так, чтобы кривая распределения σ -1д сместилась вправо;

3) уменьшения рассеяния предельных напряжений, т. е. обеспечением снижения среднего квадратического отклонения

Можно представить себе, что в перечисленных случаях интервал напряжений, при которых возможно разрушение, не изменится, т. е. конечный эффект также окажется одинаков.

Первые два из перечисленных решений обеспечиваются главным образом конструктором, последнее — технологом. Все три решения требуют различных усилий и затрат. В первом случае обходимо увеличение массы и размеров детали; во втором — изменение прочности материала; в третьем — повышение стабильности технологических операций. Любое из перечисленных, изменений отразится н на стоимости изделия.

Рассмотрим пёдробнее причины рассеяния значений предельных напряжений σ -1д в детали, связанных с технологией изготовления детали. Существующие расчетные зависимости приблизительны и не учитывают ряд факторов, таких, например, как отклонения размеров и параметров (твердости, Биений н др.) заготовки и самой детали от номинала (чертежа) при ее прохождении по технологическому маршруту; наличия расчетных формул и методик лишь для деталей определенных (распространенных) назначений и конфигураций; ограниченности статистических расчетных величин и параметров.

Выберем в качестве конкретного примера вращающуюся ось, на которую насажено зубчатос колесо. Ось ипытывает переменные напряжения изгиба, меняющиеся по симметрячному циклу с амплитудой σда. Воспользуемся существующими обозначениями для предела выносливости σ - 1 — стандартного образца (d =10 мм) и σ -1д - детали (в нашем случае оси), отличающейся размерами и формой.

При детерминированном подходе расчетная формула для запаса прочности имеет вид

n = σ – 1 / (kод σда) = σ -1д / σда

В этом выражении коэффициент концентрации напряжений для детали

kод = (kσ + kσп - 1) / εσβ

где kσ — эффективный коэффициент концентрации напряжений;

kσп — коэффициент состояния поверхности; εσ — масштабный коэффициент, учитывающий уменьшение прочности детали вследствие увеличения ее размеров по сравнению с образцом; β — коэффициент технологического упрочнения (β ≥ 1).

При движении по технологическому маршруту размеры и механические характеристики детали меняются; существующие, формулы не позволяют оценивать эти изменения пооперацнонно. Их приближенно учитывают для готовой детали.

Важная причина приближенности расчета заключена в рассеянии величин, входящих в вышеприведенные выражения. Это распространяется на ряд параметров: σ – 1— межплавочное рассеяние и обусловленное обработкой заготовки давлением; σда — вследствие меняющейся нагрузки на деталь; kσ - рассеяние, зависящее от типа концентратора и существенно меняющееся, например, с изменениями радиуса галтели в галтельных переходах, выточках; kσп — рассеяние, зависящее от шероховатости ее твердости, вида посадки (колеса на вал); εσ — рассеяние определяется возможностью структурных дефектов стали, не поддающихся обычно своевременному обнаружению; β — рассеяние в результате недостаточно стабильных параметров операций технологического упрочнения.

Таким образом, не только случайная нагрузка на деталь обусловливает случайное значение напряжения σда. Выбор материала и технологического маршрута изготовления детали оказывает то или иное влияние на случайные величины σ – 1, kσ, kσп, εσ, β и соответственно на предельное напряжение детали. Повышение точности и стабильности технологических операций уменьшает рассеяние всех характеристик и в конечном счете поэвволяет уменьшить запас прочности (выносливости).

Следует отметить что управлять надежностью (долговечностью) детали может и конструктор — выбором средних значений действующих и предельных напряжений, и технолог — повышением стабильности процесса, уменьшая средние квадратические отклонения размеров и параметров, определяющих выход детали предельное состояние.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 265; Нарушение авторских прав?; Мы поможем в написании вашей работы!