КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 22

|

|

|

|

Обобщением опыта, накопленного инженерами автомобильной промышленности, является следующий перечень причин производственного характера, приводящих к технологическим отказам.

Некачественное изготовление: отступление от чертежа; несоответствие ТУ комплектующих изделий; отсутствие поверхностного покрытия, окраски и грунтовки; выбор несоответствующей термообработки, механической обработки; использование некачественного материала; несогласование изменения технологии; не качественная сборка (механический и электрический монтаж, не соответствующий чертежу, монтаж нестандартных агрегатов, узлов, деталей); несоответствие формы, размеров сопряженных деталей; неправильная балансировка; недостаточный технологический контроль.

Некачественное выполнение технологических процессов и операций: заготовки, выдавливания, вытяжки, ковки, штамповки, прессования гибки листовых деталей, труб, профилей; запрессовки, завальцовки, уплотнения; крепления, клепки, шплинтовки; сварки, пайки, склеивания, герметизации, обжимки, осадки; литья; обработки резанием, притирки, изоляции, намотки, заделки (проводов, тросов, рукавов); очистки, зачистки в том числе изоляции; промывки, пропитки; регулировки; фиксации; грунтовки, покраски, покрытия, металлизации, накатки; вулканизации и т. д..

Ошибки приемки изделия: планы приемки (контроля) неудачны, план приемки (контррля) не выполняется (по числу проверяемых размеров, параметров; по объему выборки).

Технологические процессы имеют вероятностные показатели так же, как и их результат — технологические характеристики деталей. Соответственно в качестве количественных показателей надежности технологических процессов могут быть приняты такие показатели, как R(t)— вероятность безотказного функционирования; ω(t) — параметр потока отказов, по которому можно су- дить об изменении надежности технологического процесса во времени, решать, когда потребуется вмешательство, восстановление точности и стабильности функционирования технологического процесса. Значения их зависят, например, от того, какая деталь обрабатывается, каков контролируемый параметр. Так, при обработке зубчатых колес шероховатость рабочих поверхностей (Rа =1,25...2,5 мкм) обеспечивается с R = 0,95; ω = 0,002 твердость НRСэ 56—60 с R=0,85; ω =0,004; радиальное биение зубчатого венца (0,08—0,12 мм) и пятно контакта 60—70 % с R=0,80 и ω =0,005

Налаженный технологический процесс не остается неизменным во времени. Понятие надежности технологического процесса (операции) определяет способность обеспечить в течение установленной наработки или продолжительности изготовления продукции показателями качества, установленными нормативно-технической документацией, при одновременном обеспечении заданного ритма выпуска.

Необходимость в таком понятии обусловлена тем, что с течением времени происходит разладка и износ оборудования, падает точность и стабильность операций или ритм выпуска ниже установленного предела. Конечная задача обеспечения высокой надежности самих технологических процессов (операций заключается в выполнении в установленные сроки объема производства продукции с установленными для нее показателями качества.

Технологическая надежность детали, получаемой в результате того или иного процесса, также имеет вероятностные оценки соответствию размеров или параметров детали, требованиям чертежа или технической документации, т е. по вероятности R(t) и интенсивности появления отказов λ(t) обычно невосстанавливаемых деталей.

В качестве примера ниже приведены данные о показателях надежности операций обработки резанием и основные характеристики типовых деталей машин в условиях серийного производства

Показатель...................................................R λ

Токарная черновая.............................. 0,813/0,845 0,019/0,014

Фрезерная черновая............................ 0,815/0,834 0,021/0,016

Строгалькая черновая.........................0,79/0,81 0,024/0,018

Шлифовальная черновая.................... 0,78/0,80 0,030/0,020

Примечание. Данные в числителе соответствуют черновой обработке, в знаменателе — чистовой.

Приведенные примеры показывают, что надо считаться с возможностью рассеяния параметров, характеризующих ту или иную деталь. Конечные результаты технологического процесса зависят от составляющих его операций и их чередования (технологического маршрута).

Показателями надежности в условиях серийного производства для типовых деталей могут быть следующие.

Для корпусных деталей:

1) шероховатость базовых поверхностей (Rа=20 мкм);

2) шероховатость поверхностей посадочных отверстий (Rа =2,5мкм);

3) смещение осей отверстий (0,1—0,15 мкм);

4) непараллельность отверстий (# = 0,05+0,1).

Эти требования могут быть удовлетворены при следующих значениях показателей надежности:

R........................................0,90 0,85 0,80 0,75

λ∙10 – 2 ................................0,3 0,3 0,4 0,5

Для зубчатых колес:

1) шероховатость рабочих поверхностей зубьев (Rа= 1,25...2,5 мкм);

2) твердость НRСЭ 56—61;

3) радиальное биение зубчатого венца (0,08—0,12 мм);

4) пятно контакта 60—70 %

Для выполнения этих требований значения показателей надежности должны быть следующие:

R......................................0,95 0,85 0,80 0,75

λ∙10 – 2 ............................. 0,2 0,4 0,5 0,5

Для валов и осей:

1) шероховатость опорных поверхностей (R а= 1,25...2,5 мкм);

2) взаимное радиальное биение цилиндрических поверхностей (0,15...0,2 мк);

3) твердость Н R СЭ 51—56;

4) нарушение макрогеометрии.

Показатели надежности, необходимые для выполнения этих требований, приведены ниже:

R......................................0,95 0,85 0,80 0,75

λ∙10 – 2 ............................. 0,2 0,4 0,5 0,5

Для муфт:

1) шероховатость внутренних посадочных поверхностей (Rа= 2,5мкм);

2) шероховатость наружных поверхностей сопряжения (Rа = 1,25...2,5 мкм);

3) взаимное радиальное биение внутренних и наружных цилиндрических поверхностей (0,05—0,1 мм);

4) твердость НRСэ 51—56.

Эти требования могут быть выполнены при следующих значениях показателей надежности:

R......................................0,95 0,85 0,80

λ∙10 – 2 ............................. 0,3 0,4 0,5

Для втулок:

1) шероховатость посадочных поверхностей (Rа= 2,5мкм);

2) взаимное радиальное биение внутренних и наружных цилиндрических поверхностей (0,1—0,15 мм);

3) твердость НRСЭ 51—56.

Значения показателей надежности, необходимые для выполнения этих требований, приведены ниже:

R......................................0,90 0,85 0,80 0,75

λ∙10 – 2 ............................. 0,4 0,6 0,5 0,5

Исследования показывают, что характеристики качества изделия закладываются на протяжении всего технологического процесса. Происходит перенос (наследование) свойств обрабаваемой заготовки от предыдущей операции к последующей, что так или иначе влияет на эксплуатационные свойства изделия Технологическая наследственность подразумевает связи отдельных элементов технологической системы и их влияние на формирование характеристики качества. Эти характеристики, в частности надежности, носят вероятностный характер.

На каждой из операций на деталь воздействует ряд технологических факторов (например, режим резания, температурные режимы и т. д.). В результате выполнения каждой операции формируются суммарные характеристики свойств. Отдельные показатели качества, получаемые на предыдущей операции, будут трансформироваться по окончании выполнения последующей операции в новые показатели. Результирующей характеристикой явится вероятность соответствия требованиям чертежа.

При независимом рассмотрении вероятности возникновения нарушений нормального хода технологического процесса F опре ляются из выражений

FІ = 1— ; FІІ = 1—

; FІІ = 1—

где - FiІ и FiІІ вероятности возникновения нарушений технологичского процесса по одному из параметров качества, формируемых соответственно на предыдущей (І) и последующей (ІІ) операциях; n и m — число параметров качества.

Если рассматривать операции предыдущую и последующую совместно с учетом возможного явления наследования, то суммарная вероятность. РΣ (t) не будет равна РІІ(t)

Для определения действительной величины РΣ (t) может использована следующая формула:

РΣ (t) =

где n1, —число параметров качества, полученных на операции 1 и изменившихся после выполнения операции II; α — коэффициент наследственности, показывающий, какая доля нарушений технологического процесса на предыдущей операции переходит в парамеры, получаемые на последующей операции.

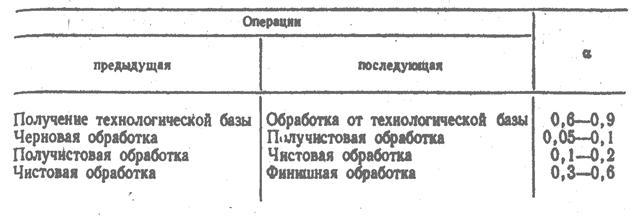

Ориентировочные значения козффициента α для отдельных случаев приведены в табл. 16.

Таблица 16. Значение коэффициента наследственности для отдельных операций

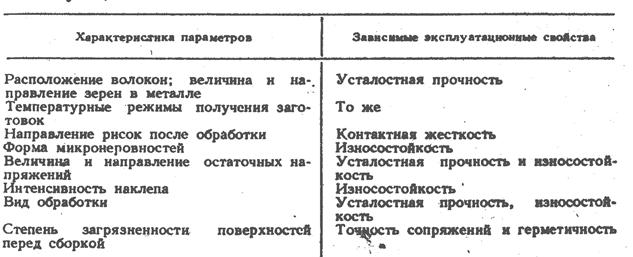

Если, например, деталь— это вал, то наследование свойств возможно от токарных операций и термообработки, иногда от заготовительной операции. Следует также иметь в виду, что на характеристики детали могут влиять дополнительные параметры, которые не наносят на чертеж потому, что их трудно контролировать и получать в производственных условиях, или потому, что, по мне- нию конструктора, они не оказывают существенного влияния на эксплуатационные свойства детали (табл 17).

Таблица 17. Дополнительные параметры, опускаемые на чертежах и оказивающие влияние на эксплуатационные свойства элементов машин

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 384; Нарушение авторских прав?; Мы поможем в написании вашей работы!