КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Лекция 21

|

|

|

|

Программа межведомственных испытаний должна предусматривать проведение испытаний на отдельных изделиях в объеме гарантийного ресурса по отдельным комплектующим элементам, узлам, механизмам и сборочным единицам, входящим в состав изделия. Программа межведомственных испытаний составляется предприятием-разработчиком изделия, согласуется со смеж- ными организациями и заказчиком.

Ресурсные испытания предназначены для проверки рабоспособности изделия в реальных условиях эксплуатации. Программа ресурсных испытаний разрабатывается предприятием-разработчиком изделия, согласуется с заказчиком и заинтерисованными смежными предприятиями. Ресурсные испытания являются завершающими, на основании которых дается заключение пригодности изделия к серийному производству.

Организация, порядок и объем каждого этапа испыт определяются соответствующими программами, разработанными, согласованными с заинтересованными предприятиями. Отработку и подтверждение основных эксплуатационных характеристик изделия, а также корректирование документации и подтверждение основных эксплуатационных характеристик изделия проводится на всех этапах испытаний.

В процессе всех видов испытаний ведутся журналы, в которых фиксируются виды работ и их результаты. Результы предварительных (заводских) и межведомственных испытаний оформляются отчетами по испытаниям с рекомендациями по совершенствованию конструкции изделия. Отчеты согласуются с заказчиком и смежными предприятиями-разработчиками сборочных единиц.

На основании конструктивных замечаний, выявленных в ходе всех видов испытаний, составляется «План мероприятий по устранению недостатков», в котором указываются характер замечаний и мероприятия по их устранению с конкретными исполнителями и сроками исполнения.

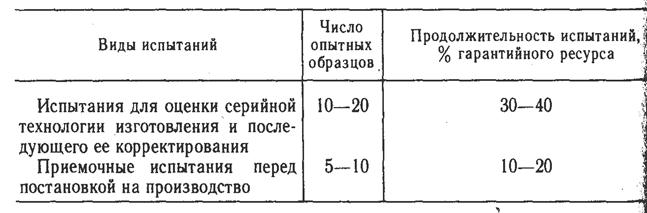

Перед запуском в серийное производство проводятся контрольные испытания (табл.3) опытной партии изделий. Испытания предназначены для решения вопроса о целесообразности постановки изделия на производство, а также для отработки серийной технологии изготовления с учетом последующего корректирования.

3. Условия проведения контрольных испытаний изделия

Допускается использовать одни и те же образцы, представленные на испытания для оценки серийной технологии, и приемочные испытания. По результатам контрольных испытаний проводят корректирование серийной технологии ит выдается заключение о пригодности изделия к серийному производству.

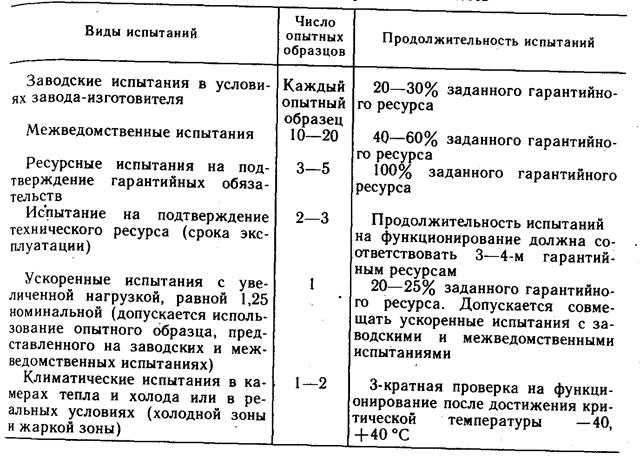

Обобщенные данные о видах испытаний, числе опытных образцов изделий и продолжительности испытаний приведены в таб. 4.

4. Виды испытаний и их продолжительность

Перечисленные в табл. 4 виды испытаний допускается проводить как на опытных образцах, изготовленных длй каждого вида испытаний, так и применять одни и те же опытные образцы для различных видов испытаний. В программах заводских, межведомственных, ресурсных и других видов испытаний изделий должны быть предусмотрены проверки технических параметров на соответствие их требованиям технического задания, для объективной оценки каждый проверяемый параметр должен подвергаться не менее 3-кратного повторения, например, проверка аварийной ситуации, безопасности работы и др.

В процессе проведения всех видов испытаний изделия, в случае выявления конструктивного отказа, влияющего на выполнение работы, проводится доработка отказавшего элемента, узла, механизма, сборочной единицы. После этого доработанный элемент, узел, механизм или другая сборочная единица подвергаются испытаниям на стенде или в составе изделия в объеме, равному объему до доработки, а затем испытания продолжаются по намеченной программе.

Эффективность доработки подтверждается, если после повторения объема испытаний отказов по данной причине не появляется. В случае повторного появления отказа по установленной причине отказавший элемент, узел, механизм или сборочная еденица подвергаются глубокому анализу и всесторонним конст тивным изменениям.

3. ПЛАНИРОВАНИЕ ИСПЫТАНИЙ ПО ОБЕСПЕЧЕНИЮ НАДЕЖНОСТИ СЛОЖНОИ ТЕХНИЧЕСКОЙ СИСТЕМЫ НА ЭТАПЕ ЕЕ СОЗДАНИЯ

Под сложной технической системой понимается изделие, которое в процессе отработки при появлении неисправостей не бракуется, а подвергается всесторонней доработке с целью доведения технических характеристик до заданных значений. Планирование испытаний на этапе создания изделия основывается на заданных количественных показателях надежности и назначенном гарантийном ресурсе. Количественные показатели надежности позволяют определить необходимый объем испытаний на функционирование, а гарантийный ресурс определяет число опытных образцов.

Так, например, для подтверждения вероятности безотканой работы за один цикл [Ртр(t) = 0,999], в случае отсутствия отказов, используя выражение

Ртр(t) =1 — 1/ 2(n+2)

приходим к выводу - потребуется объем испытаний n = 498 циклов. Вместе с тем гарантийный ресурс изделия по техничесю заданию составляет 100 циклов работы, следовательно, для подтверждения надежности потребуется не менее пяти изделий. При выявлении отказов в процессе отработки объем испытаний увеличивается и соответственно должно увеличиваться число опытных образцов. В общем виде число опытных образцов находят из соотношения

N = nтр \ nгар

где nтр — требуемый объем испытаний для подтверждения заданного показателя надежности; nгар - заданный объем испытаний за гарантийный срок эксплуатации.

Для обеспечения надежности сложных небракуемых изделий на этапе создания в первом приближении можно использовать метод планирования испытаний изделий одноразового исполнения (типа ракет). Математическое выражение требуемого объема испытаний для подтверждения заданной вероятности безотказной работы

где а = (0,7...0,95) — параметр отработки; Р0 = (0,05...0,3) — начальное значение надежности; Р∞ = (0,9...1,0) — максимальное значение надежности.

Значения перечисленных выше параметров взяты из статистических данных испытаний опытных образцов ракет.

Рассмотренный метод нахождения объема испытаний может быть использован при планировании испытаний сложных технических систем, если имеются статистические данные параметров по аналогичным изделиям. К недостаткам этого метода следует отнести то, что разброс параметров может быть существенным, а это приводит к неоднозначному определению объема испытаний.

|

|

|

|

|

Дата добавления: 2014-01-07; Просмотров: 288; Нарушение авторских прав?; Мы поможем в написании вашей работы!