КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

План лекції. Діагностування технічного стану двигуна за параметрами картерного масла, герметичністю надпоршневого простору та зовнішніми ознаками

|

|

|

|

Тема лекції

Лекція №7

Діагностування технічного стану двигуна за параметрами картерного масла, герметичністю надпоршневого простору та зовнішніми ознаками.

1 Діагностування за параметрами картерного масла.

2 Діагностування за герметичністю надпоршневого простору циліндрів двигуна.

3 Діагностування за зовнішніми ознаками.

Література

1. Лудченко О.А. Технічне обслуговування і ремонт автомобілів. Підручник – К.: Знання-прес, 2003, с. 174-182.

2. Лудченко О.А. Технічна експлуатація і обслуговування автомобілів. Підручник – К.: Вища школа, 2007, с.179-182.

Зміст лекції

1. Діагностування за параметрами картерного масла дає змогу визначити темп спрацьовування деталей двигуна, якість роботи повітряних і масляних фільтрів, герметичність системи охолодження, а також придатність самого масла. В основу діагностування покладено те, що концентрація в маслі двигуна продуктів спрацьовування основних деталей зберігається практично сталою при нормальному технічному стані двигуна і різко зростає перед відмовами. Діагноз ставлять, порівнюючи добуті результати аналізу масла (при справно працюючих масляних і повітряних фільтрах і нормальному стані масла) з граничними показниками і попередніми результатами. Перевищення допустимих норм концентрації в маслі металів свідчить про несправну роботу спряжених деталей, перевищення норми вмісту кремнію, несправність системи охолодження, а знижена в'язкість масла дає змогу дійти висновку про його придатність.

Для діагностування двигуна за концентрацією продуктів спрацювання в картерному маслі (коленого металу зокрема) застосовують спектральний аналіз, спалюючи рідку пробу масла у високотемпературному полум'ї вольтової дуги. Спектр реєструють за допомогою високочутливого спектрографа автоматизованої фотоелектричної установки. Пара продуктів спрацювання дає лінійчатий спектр, який піддають кількісному аналізу. При якісному аналізі виявляють спектральні лінії, що свідчать про присутність у картерному маслі металів деталей, які спрацьовуються, а при кількісному визначають інтенсивність почорніння спектральних ліній. Почорніння ліній вимірюють мікрофотометром. Потім добуті результати переводять в абсолютні одиниці концентрації, використовуючи тарувальні графіки.

Основні деталі, які обмежують ресурс двигуна, виготовлені з феромагнітних металів (гільзи циліндрів, поршневі кільця та ін.). Тому їхні несправності призводять до збільшення в маслі кількості феромагнітних продуктів спрацювання, за концентрацією яких можна дійти висновку про технічний стан агрегата. Діагностування двигуна за концентрацією феромагнітних частинок у картерному маслі проводять порівняно швидко і просто, але не дуже точно. Його здійснюють за допомогою електричного приладу, який вимірює концентрацію продуктів спрацьовування за зміною індуктивності масла внаслідок присутності в ньому феромагнітних частинок.

2. Діагностування за герметичністю надпоршневого простору циліндрів двигуна. Ці роботи виконують за компресією, витіканням стиснутого повітря, прориванням газів у картер двигуна, угаром масла та іншим.

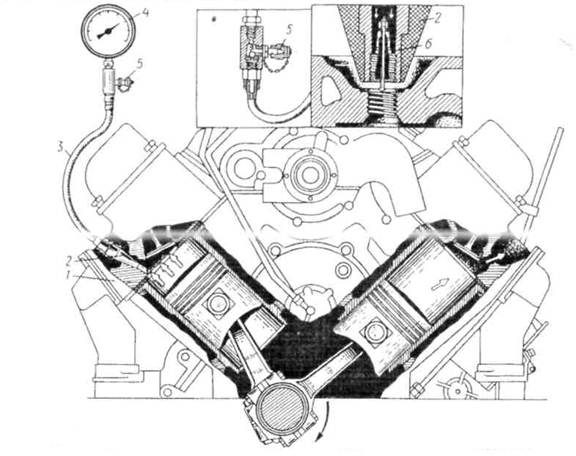

Діагностування за компресією. Тиск газів у циліндрі наприкінці такту стиснення (компресія) залежить від спрацювання циліндропоршневої групи, в'язкості масла, частоти обертання колінчастого вала, герметичності клапанів та ін. Компресію перевіряють компресометром. Для перевірки компресії двигун прогрівають до температури охолодної рідини (80...90°С), потім його зупиняють, повністю відкривають дросельну і повітряну заслінки карбюратора і від'єднують проводи від свічок запалювання. Очистивши і продувши стиснутим повітрям заглиблення біля свічок запалювання, викручують свічки і, уставивши гумовий наконечник 2 (рис. 8.2) компресометра в отвір для свічки (карбюраторні двигуни) або форсунки (дизельні двигуни) одного з циліндрів, прокручують колінчастий вал двигуна стартером на 10...12 обертів. Тиск відлічують по шкалі манометра 4. Далі натискують пальцем на стержень золотника 6 компресометра до встановлення стрілки манометра в нульове положення і перевіряють тиск у решти циліндрів. Перевіряють компресію кілька разів. Різниця показань манометра в окремих циліндрах не повинна перевищувати ОД МПа для карбюраторних двигунів і 0,2 МПа - для дизельних. Мінімально допустиму компресію залежно від ступеня стиску визначають заводи—виготовлювачі двигунів і зазначають у відповідних інструкціях про експлуатацію автомобілів. Основні недоліки цього методу діагностування такі: розрядження акумуляторної батареї при прокручуванні колінчастого вала двигуна; не-порівнюваність показників компресометра при вимірюванні тиску в різних двигунах через неможливість мати однакову частоту обертання; неможливість визначення безпосередньої причини низької компресії.

Рис. 8.2. Схема перевірки компресії: 1 – головка циліндра; 2 – гумовий наконечник;

3 – шланг; 4 – манометр; 5 – клапан випуску повітря; 6 - золотник

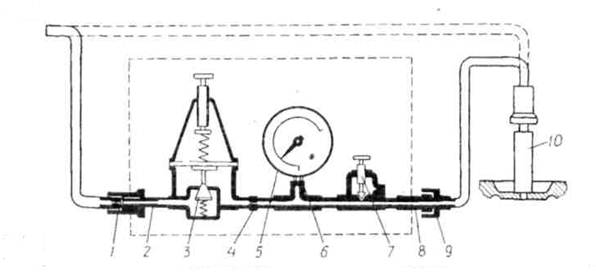

Діагностування за виходом стиснутого повітря. Причини спаду компресії можна визначити за виходом стиснутого повітря, яке подається в циліндр двигуна через отвір для свічки: якщо стиснуте повітря виходить через карбюратор або глушитель, то клапани нещільно прилягають до сідел; якщо через сапун, то не справна (спрацьована) циліндропоршнева група; якщо стиснуте повітря потрапляє в сусідній циліндр з охолодженою рідиною, то пошкоджена прокладка головки блока. Витікання стиснутого повітря з циліндра точніше можна визначити за допомогою спеціального переносного приладу (рис. 8.3), який дає змогу визначити технічний стан циліндрів, поршневих кілець, клапанів і прокладок головок блока циліндрів. За допомогою цього приладу по черзі впускають стиснуте повітря в циліндри через отвори для свічок запалювання або форсунки при непрацюючому двигуні в положенні, коли клапани закриті, і при цьому вимірюють вихід повітря за показаннями манометра приладу.

Рис. 8.3. Прилад К-69М: 1 – муфта швидко знімна; 2 – штуцер вхідний; 3 – редуктор;

4 – сопло вхідне; 5 – манометр вимірювальний; 6 – демпфер; 7 – гвинт регулювальний;

8 – штуцер вихідний; 9 – сполучна муфта; 10 – штуцер.

Діагностування за прориванням газів у картер двигуна. Проривання газів у картер двигуна значною мірою залежить від спрацювання та навантаження двигуна і мало залежить від частоти обертання колінчастого вала. Об'єм газів, що прориваються, вимірюють за допомогою газових лічильників або простих і надійних у роботі приладів типу реометрів. Проривання газів у картер нового двигуна досягає 15...20 л/хв, спрацьованого - 80...130 л/хв. Для вимірювання проривання газу заглушують пробками трубки системи вентиляції картера і потім вставляють у горловину маслоналивного патрубка наконечник гумового шланга, другий кінець шланга з'єднують із вхідним патрубком газового лічильника (або реометра), що міститься в кабіні водія у вертикальному положенні. Випробування проводять під час руху на II або III передачах, педаль дросельної заслінки натискують до відмови. Випробування проводять протягом 30 с, після чого різницю показань лічильника між двома вимірюваннями переводять у літри за хвилину (л/хв). У разі значного спрацювання двигуна тиск газів у картері підвищується до 0,008...0,016 МПа. Виміряти його можна за допомогою звичайного водяного п'єзометра. Проривання газів у картер двигуна можна виміряти також газовим витратоміром на стенді тягових якостей під навантаженням, що відповідає максимальному крутному моментові двигуна на прямій передачі. Діагностування за прориванням газів у картер двигуна має обмежене застосування з багатьох причин (велика трудомісткість, низька точність тощо).

Діагностування за угаром масла застосовують у тих випадках, коли немає втрат масла через корінні підшипники і нещільності картера. Угар масла залежить від спрацювання кілець, поршнів, циліндрів та від герметичності клапанів. Витрату масла на угар перевіряють при швидкості руху 35...45 км/год.

Двигун заправляють маслом до верхньої мітки покажчика рівня,.а після пробігу не менш як 50 км доливають масло до цього ж рівня і підраховують фактичну витрату (угар) масла. Одночасно при цьому перевіряють витрату палива.

Середня експлуатаційна витрата масла, встановлена для карбюраторних двигунів, 4% витрати палива, для дизелів - 5%. Якщо витрата масла тільки на угар досягає цих значень, то двигун треба направити в ремонт. Звичайно угар масла має становити 0,5...1% витрати палива.

Діагностування за зовнішніми ознаками. Виявлення й усунення несправностей двигунів в умовах ВАТ значною мірою залежать від досвіду спеціалістів, які виконують цю роботу. Чим досвідченіший спеціаліст, тим він швидше знаходить за зовнішніми ознаками причини несправностей і усуває їх. Однак на практиці часто не вміють своєчасно виявити несправність за її зовнішніми проявами. У кінцевому підсумку це призводить до аварій двигунів, необґрунтованої заміни їх і т. д.

Щоб запобігти несправностям, багато автомобільних заводів останнім часом розробили методики виявлення несправностей за їхніми зовнішніми проявами.

Для прикладу розглянемо методику виявлення несправностей дизельних двигунів за їхніми зовнішніми проявами. Мета такої методики — визначити найкоротшим способом причини несправностей на основі їхнього зовнішнього прояву. Усі несправності, що трапляються під час експлуатації двигунів (за матеріалами експлуатаційних випробувань двигунів ЯМЗ на базових ВАТ АТП), усуваються двома способами, які доповнюють один одного і є обов'язковими етапами розглядуваної методики.

Перший спосіб - це класифікація усіх несправностей двигунів за зовнішніми ознаками і визначення функціонального зв'язку між ними і несправностями деяких систем та вузлів двигунів. Ця класифікація складається з

11 таблиць. Однією з них є табл. 8.1.

Таблиця 8.1

| Системи і вузли, | ||||||||||

| Зовнішній прояв несправності двигунів | в яких криється причина несправності | |||||||||

| Не запускається | X | X | X | X | X | X | ||||

| Не розвиває потужності | X | X | X | X | X | |||||

| Низький тиск наддування | X | X | ||||||||

| Підвищена димність | X | X | X | X | X | X | X | X | ||

| Працює нерівномірно | X | |||||||||

| Раптово зупиняється | X | |||||||||

| Не розвиває обертів | X |

Примітка. 1 - турбонаддування, впуск і випуск; 2 - живлення; 3 - мащення; 4 - охолодження; 5 - циліндропоршнева група; 6 - кривошипно-шатунний механізм; 7 - механізм газорозподілу; 8 - корпусні деталі (блок двигуна, головка циліндрів); 9 - електроустаткування; 10 - порушення правил експлуатації і ремонту двигунів.

У другому способі використано принцип алгоритму (під поняттям «алгоритм» тут мають на увазі послідовність пошуку несправності). Несправність шукають за певною схемою з поділом на етапи (розгалуження). Використовуються додаткові ознаки несправностей, рекомендуються прилади для технічного діагностування стану окремих елементів двигунів.

Розглянемо такий зовнішній прояв несправності, як «Двигун не розвиває потужності». За табл. 8.1 визначаємо, що цей дефект може бути спричинений несправностями систем турбонаддування, впуску і випуску, живлення і т. п. (усього п'ять систем). Потім із десяти таблиць вибирають п'ять із відмовами, які можуть спричинити конкретний зовнішній прояв несправності двигуна. Аналіз таблиць показує, що двигун може не розвивати повну потужність унаслідок заниження обертів холостого ходу, засмічення паливних фільтрувальних елементів і т. д. (загальна кількість несправностей живлення становить 21).

На цьому етапі пошуку несправностей не можливо однозначно визначити причину зниження потужності двигуна, оскільки табличний метод пошуку дає тільки загальний напрям. Тому доцільно далі перейти до третього етапу, за яким можна знайти найкоротший шлях пошуку причини несправності. Алгоритм дає змогу звернути увагу на додаткові зовнішні ознаки несправності і послідовно виявити її причини. Алгоритм інших несправностей аналогічний розглянутому.

|

|

|

|

|

Дата добавления: 2014-10-23; Просмотров: 3447; Нарушение авторских прав?; Мы поможем в написании вашей работы!