КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Разработка рабочего ремонтного чертежа детали

Пример определения технологической сложности восстановления коленчатого вала ЗИЛ-130, содержащего следующие дефекты.

Дефект № 1. Износ шатунных шеек в пределах первого ремонтного интервала.

Дефект № 2. Износ коренных шеек в пределах последнего ремонтного интервала.

Дефект № 3. Износ поверхности под шариковый подшипник носка первичного вала КПП.

Для указанных дефектов в таблице 1.5 даны коэффициенты технологической сложности их устранения.

Таблица 1.5. Показатели технологической сложности устранения

дефектов коленчатого вала ЗИЛ-130

| ПТi | Показатели технологичности детали | Уровень ПТi для дефектов | ||

| № 1 | № 2 | № 3 | ||

| ПТ1 | Необходимость изыскания и создания припуска на компенсацию износа | 0,0 | 1,0 | 1,0 |

| ПТ2 | Необходимость создания технологических базовых поверхностей | 1,0 | 0,0 | 0,0 |

| ПТ3 | Необходимость в модернизации способа устранения дефекта | 0,0 | 1,0 | 1,0 |

| ПТ4 | Требования к точности обработки | 1,0 | 1,0 | 1,0 |

| ПТ5 | Требования к шероховатости поверхности | 1,0 | 1,0 | 1,0 |

| ПТ6 | Требования к обеспечению сопротивления усталости | 1,0 | 1,0 | 0,0 |

| ПТ7 | Требования к износостойкости | 1,0 | 1,0 | 0,5 |

| УТС(ф) =∑ПТ | 5,0 | 6,0 | 4,5 | |

| Коэффициент технологической сложности | 0,71 | 0,86 | 0,64 | |

| Группа сложности детали |

Вывод: коленчатый вал с данными дефектами относится к категории средней и высокой технологической сложности, поэтому его восстановление возможно только на специализированном ремонтном предприятии.

У рабочего чертежа на изготовление детали и ремонтного чертежа той же детали разные функции (назначение), определяемые государственными стандартами, предопределяющие различие как в структуре самих чертежей, так и в структуре технических условий (ТУ), размещаемых на них. Так, согласно положениям нормативных материалов, рабочий чертёж детали является базовой исходной информацией для разработки как ТПИ, так и ТПВ детали (ГОСТ 14.301-83). Основные требования к рабочим чертежам определены ГОСТ 2.109-73.

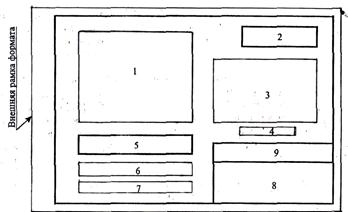

Требования ОСТ на расположение элементов структуры ремонтного РЧ представлены на рисунке 1.1.

Рис. 1.1. Расположение элементов структуры на поле ремонтного чертежа по ОСТ и основные нормативные материалы по их оформлению:

1 – графическое изображение восстановленной детали:

ГОСТ 2.604 - 68; ОСТ 70.0009.006.85; ГОСТ 2.310-68; ГОСТ 2.308-79; ГОСТ 2.309 - 73; ГОСТ 2.307-68;

2 – таблица категорийных размеров (при необходимости):

ГОСТ 2.604 - 68; ГОСТ 2.316 - 68; ГОСТ 2.105 –95;

3 – технические требования: ГОСТ 2.316-68;

4 – схема базирования (при необходимости): ГОСТ 3.1107 - 81;

ОСТ 70.0009.006-85;

5 – таблица дефектов: (оформлять в соответствии с картами 1–24 приложения);

6 – условия и дефекты, при которых деталь не принимается на восстановление: ОСТ;

7 – технологический маршрут восстановления;

8 – основная надпись: ГОСТ 2.104 - 68, форма 1; ГОСТ 2.604 - 68;

9 –спецификация (при необходимости): ГОСТ 2.604 - 68; ГОСТ 2.108 – 68

Ремонтный чертёж детали является рабочим конструкторским документом, предназначенным для организации ремонтного производства (ГОСТ 2.602-95, п.6.12, ОСТ 70.0009.006-85, п.1.1). Ремонтный чертеж детали разрабатывается на основе рабочего чертежа на изготовление этой же детали и дефектной карты. Если базовый вариант ТПВ детали отсутствует, то ремонтный РЧ выполняется на последующих этапах проектирования. При модернизации ТПВ детали основной исходной информацией является рабочий ремонтный чертеж, разработанный для базового ТПВ детали, вместе с рабочим чертежом на изготовление детали.

Основными документами для разработки ремонтного чертежа детали являются:

– карта технических требований на дефектацию детали;

– карата сочетания дефектов по маршрутам;

– рабочий чертеж детали на изготовление;

– ремонтный рабочий чертеж детали для базового варианта ТПВ, а также сборочные чертежи узла, в котором находится деталь.

Правила оформления каждого элемента структуры ремонтного РЧ определены соответствующим ГОСТом. Основные положения этих правил заключаются в следующем:

– ремонтный чертеж, как правило, содержит только те изображения детали, размеры, предельные отклонения размеров, дополнительные данные, которые необходимы для проведения ремонта (восстановления) и контроля детали;

– поверхности детали, подлежащие восстановлению, и поверхности, которые в процессе восстановления подлежат обработке, выполняют более толстой линией по сравнению с основной линией;

– размер шрифта номеров позиций, дефектов, буквенных обозначений должен быть в полтора раза больше, чем размер цифр размерных чисел, применяемых на том же чертеже.

Если в процессе восстановления детали её конструкция подлежит изменению путём постановки дополнительной ремонтной детали или замены части детали, то на ремонтном чертеже указывают соответствующие изменения в её конструкции. На ремонтном РЧ детали, восстанавливаемой сваркой наплавкой, нанесением гальванических металлопокрытий и т.п., рекомендуется выполнять эскиз подготовки соответствующего участка детали.

При применении сварки, пайки, наплавки на ремонтном РЧ детали указывают наименование, марку, размеры участка, используемого при ремонте, а также номер стандарта на применяемый материал.

На ремонтном РЧ детали одновременно допускается указывать несколько вариантов восстановления одних и тех же элементов детали с соответствующими разъяснениями на чертеже. На каждый принципиально отличный вариант восстановления детали или сборочной единицы выполняют отдельный чертеж.

Реальные восстановленные детали должны отвечать требованиям рабочего ремонтного чертежа. Поэтому качество деталей контролируют, руководствуясь геометрическими параметрами и требованиями к физико-механическим свойствам рабочих поверхностей, указанными на рабочем чертеже. Вместе с этим восстановленные детали должны отвечать требованиям взаимозаменяемости.

Литература [7, 13].

1.7. Определение типа и организационно – технической

характеристики производства [*]

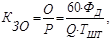

Тип производства, согласно ГОСТ 3.1108-74 ЕСТД и ГОСТ 14.004-83 ЕСТИИ, определяется по коэффициенту закрепления операций.

(1.2)

где О – число различных операций, выполняемых в течение месяца, шт.;

ФД – действительный годовой фонд времени работы металлорежущих станков, ч;

Р – число рабочих мест, выполняющих различные операции, шт.;

Q – годовой выпуск деталей, шт.;

Тшт – штучно- калькуляционное время по основным операциям технологического процесса. К З.О. в соответствии с ГОСТ 31108 -74 принимают равным: КЗ.О = 1 – для массового производства;

1 < К З.О < 10 – для крупносерийного производства;

10 < К З.О < 20 – для серийного производства;

20 < К З.О < 40 – для мелкосерийного производства.

После установления типа производства определяют его организационно - техническую характеристику.

При этом необходимо решить следующие вопросы:

а) определить режим работы участка, линии и фонды времени работы оборудования;

б) рассчитать такт выпуска изделий (крупносерийное, серийное, массовое производство);

в) периодичность запуска партий деталей, дни;

г) количество деталей в партии, шт.

Форма организации производства, которая, согласно ГОСТ 14.312 – 82, может быть поточной или групповой, определяет степень дифференциации технологического процесса, расположение технологического оборудования.

Целесообразность применения поточной формы организации производства, как наиболее эффективной, устанавливают на основе сопоставления среднего штучного времени ТШТ для нескольких основных операций с расчётным тактом ТР выпуска, то есть по числу рабочих мест РМ, приходящихся на одну операцию:

(1.3)

(1.3)

При РМ > 0,6 принимают поточную форму организации производства, в противном случае – групповую.

В пояснительной записке необходимо чётко сформулировать принятое решение и руководствоваться им при выполнении последующих разработок, при этом особое внимание следует уделить целесообразности механизации и автоматизации проектируемого участка или поточной линии.

В условиях мелкосерийного производства целесообразно создание механизированных поточных линий. При использовании станков с ЧПУ и многоцелевых станков следует изучить возможность создания автоматизированных участков с управлением от ЭВМ.

В среднесерийном производстве создают, как правило, комплексно - механизированные поточные линии или гибкие производственные системы (ГПС) типа гибких автоматизированных линий (ГАЛ) и гибких автоматизированных участков (ГАУ).

Ритмичность и непрерывность работы поточной линии определяется тактом выпуска детали.

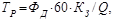

Длительность такта определяется по формуле

(1.4)

(1.4)

где ФД – действительный годовой фонд времени оборудования, ч;

КЗ = 0,75 -0,96 – планируемый нормативный коэффициент загрузки оборудования, учитывающий простой по организационно-техническим причинам и регламентированные перерывы на отдых (меньшее значение КЗ соответствует массовому производству);

Q – годовой выпуск деталей, шт.

Такт выпуска необходимо рассчитывать и для серийного производства, чтобы путём укрупнения или применения групповых технологических процессов создать условия для поточной организации производства.

Если по тем или иным причинам в условиях серийного производства не удаётся организовать поточные производства, применяют групповую форму организации производства, характеризующуюся периодическим запуском деталей партиями.

Размер партии запуска n на стадии проектирования определяют обычно из расчёта суточного задания

, (1.5)

, (1.5)

где Q – годовой выпуск деталей, шт.;

a = 3, 6, 12, 24 – периодичность запуска, дни.

Размер партии должен быть скорректирован с учётом удобства планирования и организации производства (его целесообразно принимать не менее сменной выработки). Корректировка размера партии состоит в определении расчётного числа смен на обработку всей партии деталей на основных рабочих местах.

(1.6)

(1.6)

где 476 – действительный фонд времени работы оборудования в смену, мин;

0,8 – нормативный коэффициент загрузки станков.

Расчётное число смен округляется до принятого целого числа СПР. Затем определяют число деталей в партии, необходимых для загрузки оборудования на основных операциях в течение целого числа смен:

(1.7)

(1.7)

Расчёт длительности такта и размера партий деталей производится с целью синхронизации и обеспечения выпуска изделий в соответствии с требованиями общей сборки объекта производства.

|

|

Дата добавления: 2014-10-31; Просмотров: 1223; Нарушение авторских прав?; Мы поможем в написании вашей работы!