КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Разработка структуры ремонтного цикла

|

|

|

|

Структура ремонтного цикла определяет продолжительность межремонтного периода между различными видами плановых ремонтов (РО; Т; НРК; НРП; НРГ), последовательность и время их выполнения от начала эксплуатации оборудования по назначению до его сдачи на капитальный ремонт.

Сроки и объемы того или иного вида планового ремонта определяются такими нормативными доку ментами как:

временные отраслевые нормативы технического обслуживания и ремонта подземного оборудования, типовые технологические карты по техническому обслуживанию и ремонту для различных видов ГШО, которые разрабатываются отраслевыми или региональными НИИ и проект-но-конструкторскими организациями, а также заводскими инструкциями по эксплуатации и техническому обслуживанию для каждого вида ГШО, поставляемого заводом-изготовителем.

Периодичность работ по ТОР, обеспечивающих заданный уровень безопасности работ, особенно по электрооборудованию и системам энергоснабжения, строго регламентируются нормами ПБ и ПТЭ горнорудных предприятий.

Структура ремонтного цикла в системе ППР строится на основе стратегий замен "по ресурсу", с ее корректировкой в процессе эксплуатации по стратегии "по результатам осмотра".

Для удобства формирования и реализации структуры ремонтного цикла все детали (узлы, сборочные единицы, блоки) каждого вида оборудования, как уже указывалось выше, распределяются по группам, с примерно одинаковым сроком службы - 1-ю, 11-ю, 111-ю, IV-ю, V-ю и т.д. с соответствующими сроками плановой замены: 1, 3, 6, 12 и т.д. месяцев.

Сроки службы деталей (узлов, блоков) устанавливаются на основе аналоговых, расчетных, эксплуатационных, экспериментальных и др. статистических данных и должны гарантироваться заводом-изготовителем.

Так, к первой группе относятся: уплотнения на фильтрах редукторов приводов стругов и комбайнов; ко второй группе: сухари механизмов включения исполнительных органов очистных комбайнов, уплотненная гидровставок, приводные звездочки струга и конвейера и утюги струговых установок, домкраты регулирования положения шнеков (К 103), уплотнения опорных подшипников вала исполнительного органа комбайна МК67, резинот-россовые ленты погрузочных щитков комбайнов и др.; к третье группе: электромагнитные муфты скольжения ВСП, гидродомкраты натяжения тяговых цепей с распределителем и гидроблоком, уплотнения в переходных редукторах, корпус струга и линейные борта конвейера струговых установок, гидроблоки секций механизированных крепей и др. Сроки замены деталей по группам позволяет следующим образом сформировать содержание плановых ремонтов по группам деталей:

| Вид планового ремонта | РО | Т1 | Т2 | ТЗ | T4 |

| Периодичность проведения, мес. | |||||

| Группа деталей, подлежащих замене | I | I.II | I, II. Ill | I.II, III. IV | I. II. III. IV, V |

Структура ремонтного цикла разрабатывается исходя из условия, что время до капитального ремонта машины в целом (продолжительность ремонтного цикла) определяется по группе с наибольшим числом заменяемых деталей с учетом количества заменяемых сложных деталей.

Рассмотрим это на примере следующих данных таблицы 22.

Таблица 22

| Группа деталей (узлов) | Количество деталей (узлов) | Срок службы до плановой замены, мес. | Вид ремонта | Порядковый номер месяца, в котором проводится ремонт | |

| всего | в т.ч. сложных | ||||

| I | - | РО | 1, 2, 4, 5, 7, 8, 10, 11, 13, 14, 16, 17, 19, 20, 22, 23 | ||

| II | »J | Т1 | 3, 9, 15, 21 | ||

| III | Т2 | 6, 18 | |||

| IV | ТЗ | ||||

| V | K | ||||

| VI | 2К |

В данном примере по количеству сложных деталей принимаем продолжительность РЦ по V группе - 24 мес. В этом случае, при наличии 14 деталей VI группы изделие в целом пройдет 2 капремонта.

В соответствии с данными 6-ой колонки таблицы 1 структура ремонтного цикла запишется следующим образом:

РО-РО-Т1-РО-РО-Т2-РО-РО-Т1-РО-РО-ТЗ-РО-РО-Т1-РО-РО-Т2-РО-РО-Т1-РО-РО-К.

Эту структуру можно записать более кратко:

2РО-Т1-2РО-Т2-2РО-Т1-2РО-ТЗ-2РО-Т1-2РО-Т2-2РО-Т1-2РО-К.

Для некоторых видов ГШО рекомендуются следующие типовые структуры РЦ /5/:

Механизированные крепи:

"Донбасс" - 5РО-Т1-5РО-Т2-5РО-Т1-5РО-К

20КП70 - 6РО-Т1-6РО-Т2/НРГ-6РО-Т1-6РО-К

Очистные комбайны:

1ГШ68 - ЗРО-Т1-ЗРО-Т2/НРГ-ЗРО-Т1-ЗРО-К

КШЗМ - 2РО-Т1-2РО-Т2-2РО-Т1-2РО-К

Скребковые конвейеры:

СП63М - 5РО-Т1-2РО-Т2-2РО-К СП87ПМ - 5РО-Т1-2РО-Т2-2РО-К

Струговая установка ТУСБ67-5РО-Т1-5РО-К.

Возможный вариант структуры РЦ, когда в структуру вводятся наладки и регулировки:

крепь 20КП70-6РО-(Т1+НРП) - 6РО-(Т2+НРГ) - 6РО-(Т1+НРП) -6РО-К

В структурах РЦ текущие ремонты Tl, T2, ТЗ могут заменяться квартальными НРК, полугодовыми НРП и годовыми НРГ наладками и регулировками.

Структура ремонтного цикла является основой для разработки годового графика ППР, расчета потребности оборудования, запчастей и материалов, численности персонала энергомеханической и ремонтной службы предприятия.

2.4. Разработка годового графика ППР с учетом остаточного

ресурса и плановой производительности ГШО

Годовой график ППР ГШО, как правило, разрабатывается с учетом уже имеющейся за предыдущий период наработки оборудования по реализации его нормативного ресурса, значения которого для основных видов ГШО угольных шахт приведены в таблице 23.

Таблица 23

| Наименование и тип оборудования | Нормативное значение ресурса | |

| до первого капитального ремонта | между капитальными ремонтами | |

| Механизированные крепи, ч (мес.): М87(Э; ВМ), 2М87 № ДГА -1МКС -2М81Э -10КП,20КП -20КП70 | 20000 (28) 17000 (24) 20000 (28) 18000 (25) 20000 (28) | 16000 (22) 13000 (19) 16000 (22) 14000 (20) 16000 (22) |

| Наcосные станции СНУ-5, ч (мес.) | 5000(12) | 4000 (10) |

| Предохранительные лебедки, мес.: -1ЛП -1ЛГКН | (24) (18) | (19) (14) |

| Очистные комбайны, тыс.т (мес.) - 2К52М - 1ГШ68 - КШ3М - «Темп» - К103 | 270(12) 305 и 360 (12) 450 (12) 110 (12) 240 (12) | 216 (100 244 и 288 (10) 360 (10) 88 (10) 180 (10) |

| Струговые установки, тыс.т (мес.): - СО-75 - СН-75 - 1УСБ67 | 360 (12) 360 (12) 250 (12) | - - - |

| Скребковые конвейеры, тыс.т (мес.): - СП63М - СПМ130 - СП87П - СР70М - СУОКП |

|

|

| Проходческие комбайны, тыс.т (мес.): - ГПКС (ГПКСП, ГПКСВ, ГПКСН) по углю по породе (f ≤ 4) по породе (f ≤ 5) -ПК-ЗР | 80 (18) 30 (18) 20 (18) 60(18) | 64 (14) 24 (14) 16 (14) 48 (14) |

| Погрузочные машины, тыс.м3, тыс.т (мec): -2ПНБ2 -1ПНБ2 -1ПНБ2У | 15,6; 21 (18) 17,8; 25 (18) 12,8: 18 (18) | 12,5; 20 (14) 14,2; 20 (14) 10,2: 14 (14) |

| Вентилятор СВМ-6 мес. |

Продолжение таблицы 23

| Наименование и тип оборудования | Нормативное значение ресурса | |

| до первого капитального ремонта | между капитальными ремонтами | |

| Шахтные подстанции, тыс. ч: -ТКШВП -ТСШВП | ||

| Пускатели, тыс.ч - ПМВИ-О3М - ПВИ-25(63; 125), ПВИ-250, ПВИ-320 | ||

| Автоматические выключатели, тыс.ч: - АФВ-2А, АФВ-ЗА - АВ-320, АВ-200 |

1 Ресурс струговых установок указан для угля; для антрацита ресурс вдвое ниже.

2 В числителе ресурс рештачного става до полного износа при транспортировании угля; при транспортировании антрацита ресурс вдвое ниже; в знаменателе указан ресурс привода или конвейера в целом.

Наиболее наглядно годовой график ГШР по остаточному ресурсу и плановой производительности рассмотрим на конкретном примере.

Для этого из таблицы 23 наберем состав основного оборудования очистного механизированного комплекса 20КП и зададимся остаточным ресурсом его машин и механизмов:

| Наименование и тип оборудования | Остаточный ресурс |

| крепь механизированная 20КП70 | |

| комбайн очистной КШЗМ | 320000 т |

| конвейер скребковый СУОКП |  т т

|

| насосная станция СНТ32 | 3000 ч |

| шахтная подстанция ТКШВП | 27000 ч |

| пускатели ПВИ-320 | 12000 ч |

Исходными данными для построения "остаточной" структуры ремонтного цикла при имеющемся остаточном ресурсе являются плановая (расчетная) производительность участка в т/мес. и режим работы.

Предполагаем, что плановая производительность участка 30000 т/мес., режим работы: 3 рабочие смены по 6 ч, одна ремонтно-подготовительная - 6 ч, 25 рабочих дней в месяц.

В общем виде продолжительность "остаточного" ремонтного цикла  для каждого вида оборудования определится из выражений:

для каждого вида оборудования определится из выражений:

, или

, или  , мес. (104)

, мес. (104)

где RО – остаточный ресурс, т.ч;

Q пл – плановая производительность, т/мес.;

N – наработка в часах, т/мес. Следовательно, в нашем варианте:

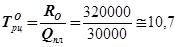

- для комбайна КШЗМ

то есть в капитальный ремонт комбайн будет сдан в 11-ом месяце;

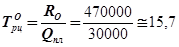

- для механизированной крепи 20КП70

где 720 = 24х30 – количество часов в месяце, в течение которых крепь непрерывно выполняет свои функции по управлению и поддержанию кровлей;

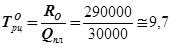

- для скребкового конвейера СУОКП

рештачныи став

мес.

мес.

привод конвейера  мес.

мес.

- для насосной станции СНТ  мес (105)

мес (105)

где п р – количество рабочих дней в месяце, п р = 25;

п см – количество рабочих смен, п см = 3;

t см – продолжительность рабочей смены, t см = 6 ч.;

кэ – коэффициент непрерывности работы комплекса в процессе эксплуатации, определяемый при расчете эксплуатационной производительности и может приниматься; кэ = 0,3-0,5.

ΣT mop= tmo2 + tmo3 + tpo = 6 · 24 + 12 · 4 +24 = 202 ч/мес

где t mo2, t mo3, t po – соответственно регламентируемое время ежедневного, еженедельного и ремонтного осмотров в часах, приняв для расчетов кэ = 0,4 получим:

мес.

мес.

то есть в капремонт станция будет сдана в 9-ом месяце;

- для шахтной подстанции, пускателей, фидерных автоматов и др. принимается круглосуточный режим работы, т.е.

для ТКШВП  мес

мес

для ПВИ320  мес.

мес.

то есть для них в текущем году капремонта не будет.

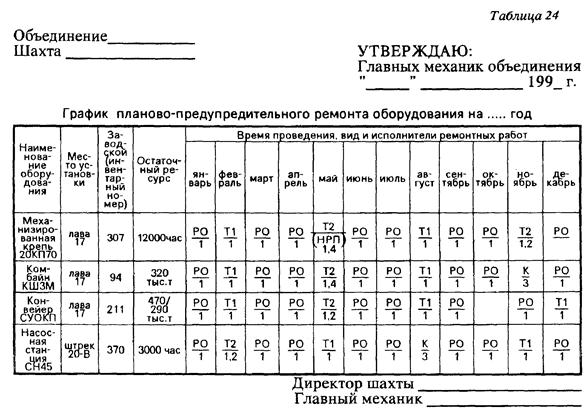

На основании этих расчетов разрабатывается годовой график ППР с учетом структуры РЦ в последние месяцы предыдущего года. В типовую форму годового графика ППР, представленного в таблице 24, введена дополнительная графа «остаточного ресурса», что существенно повышает информативность графика.

Примечание: В знаменателе указаны номера исполнителей ремонтных работ: 1 - ремонтная служба шахты, 2 - специализированные шахтомонтажные упавления, 3 - рудоремонтные заводы, ЦЭММ; 4 - завод-изготовитель.

При разработке графиков ППР предприятия в целом, объединения и т.д. необходимо руководствоваться нормами количественного использования горношахтного и электротехнического оборудования (таблица 25) и нормами максимальной продолжительности капремонта (таблица 26), которые обоснованы многолетним опытом эксплуатации и ремонта оборудования,

Годовой график ППР ГШО может корректироваться при изменении режимов работы, по данным технических и ремонтных осмотров.

Безусловно, целесообразно графики движения оборудования сводить в единую систему на вычислительном центре предприятия.

По годовому графику ППР планируются:

– монтаж и демонтаж оборудования,

– потребность и периодичность поступления запасных частей и материалов для проведения ремонтных работ,

– суммарная трудоемкость работ и численность ремонтного персонала предприятия,

– потребность в горюче-смазочных материалах для проведения ТОР,

– заявки на объемы и сроки проведения фирменного обслуживания,

– заявки или догворы на получение и сроки поступления оборудования на предприятие и др.

Таблица 25

| Наименование оборудования | Нормативы | ||

| в работе | в ремонте | в резерве | |

| Механизированные крепи | 10* | ||

| Секции механизированной крепи | |||

| Струговые установки | - | ||

| Угольные комбайны | |||

| Проходческие комбайны | |||

| Скребковые конвейеры | |||

| Ленточные конвейеры | |||

| Передвижные шахтные подстанции |

* С учетом монтажа и демонтажа

Таблица 26

| Оборудование | Максимальная длительность капремонта, сутки |

| Угольные комбайны | |

| Врубовые машины | |

| Породопогрузочные машины | |

| Скребковые конвейеры разборные | |

| Скребковые конвейеры безразборные | |

| Углепогрузочные машины | |

| Крепи механизированные | |

| Трансформаторы силовые | |

| Передвижные "сухие" подстанции | |

| Насосы центробежные | |

| Передвижные компрессоры | |

| Электровозы |

2.5. Законы распределения случайных величин и выбор стратегии, замены элементов оборудования

Любая система эксплуатации предполагает наличие стратегии замены элементов оборудования, что является важнейшей операцией в системе ТОР для обеспечения эффективного, надежного и безопасного использования оборудования в период эксплуатации по назначению.

Под стратегией замены элементов (деталей, узлов) оборудования понимается принцип, по которому производится оценка технического состояния и определяется периодичность их замены.

Общая классификация стратегий замены элементов представлена на рис.22.

Рис.22 Общая классификация стратегий замены элементов горношахтного оборудования

Рис.22 Общая классификация стратегий замены элементов горношахтного оборудования

В соответствии с системами эксплуатации стратегии замены делятся на две основные группы:

- стратегия замены по заданному ресусу,

- стратегия замены по техническому состоянию.

В сисиеме ППР реализуется тот или иной вариант синтеза стратегий.

Сложность обеспечения высокоэф-фективного планового технического обслуживания и ремонта с использование стратегий замены элементов по русурсу с использованием среднестатистических показателей надежности, которые лежат в основе методов разработки графиков планово-предупредительных ремонтов, заключается в том, что в силу различного сочетания всех фактоов, влияющих на надежность деталей и узлов, последние могут иметь различные законы распределения наработки на отказ и изменения вероятности безотказной работы.

Рассмотрим это положение на примере данных таблицы 27.

Таблица 27

| Деталь (узел) | Статистический ряд наработки на отказ, сут. | Показатели надёжности | Количество отказов | |

| средняя наработка на отказ ТHO, сут. | среднеквадратическое отклонение, σ | |||

| 170, 120, 10, 160, 20, 90, 175, 5, 60 | 57,8 | |||

| 90, 90, 90, 90, 90, 90, 90, 90, 90 | ||||

| 92, 87, 96, 84, 91, 87, 93, 90, 90 | 2,6 |

Детали 1, 2, 3 имеют равную среднюю наработку на отказ Т но = 90 сут., но различные значения среднеквадратического отклонения σ.

Если принять при проведении плановых замен резервное время t p = 5 сут., то время плановой замены будет равно Т пл = Т н.о – t p = 90 – 5 = 85 сут.

В этом случае принятая стратегия замен по ресурсу (плановые замены по времени по среднестатистическим величинам Т но) будет абсолютно безотказной для детали 2 и дает лишь один отказ по детали 3. Но для детали 1 она является абсолютно неприемлемой, так как дает 4 отказа и в 4 случаях дает значительные величины недоработки (от 85 до30 сут.), что приведет к повышенным затратам на ремонт, запчасти и потерям в производительности из-за простоев.

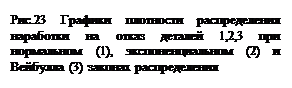

Рассмотрим более общее обоснование на следующем примере. На рис.23 предоставлены графики плотности распределения наработки на отказ F (t) деталей 1, 2, 3.

Нормальному закону распределения подчиняются обычно случайные величины времени наработки на отказ элементов и узлов оборудования, теряющих свою работоспособность в результате износа. Экспоненциальному -случайные величины Т но таких деталей и узлов, для которых характерны внезапные отказы. Кривая 3 отражает закон распределения Вейбулла, при котором вероятность безотказной работы P(t) (рис.24) определяется зависимостью:

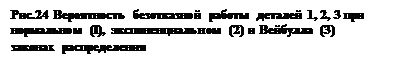

где а и b – положительные постоянные величины. Величина «а» является наработкой, отвечающей вероятности безопасной работы Р(а) = ехр(-1) = 0,368 (независимо от величины «b»), На рис.23 и 24 кривые 3 соответствуют случаю, когда b < 1 и закон Вейбулла близок к экспоненциальному, и отражают характер зависимостей F(t) и P(t) для деталей и узлов со скрытыми дефектами при медленном протекании процесса износа.

|

Из графиков P(t) для этих законов видно, что если вести плановые предупредительные замены деталей 1, 2, 3 через среднее время наработки Т cр, то ко времени их замены произойдет отказ 50% деталей 1 (нормальный закон), 65% деталей В (экспоненциальный закон) и 80% деталей С (распределение Вейбулла).

Однако, если вести замены деталей через время Т З = Т ср – τ, выйдут из строя только 2% деталей 1, т.е. для детали 1 можно обеспечить такой режим ТОР, при котором практически будут исключены отказы. Для деталей 2 и 3 даже при Т З = Т ср – τ, вести плановые предупредительные замены малоэффективно.

Известно, что при экспоненциальном распределении время наработки Т но @ σ. Поэтому, как отмечалось, установить значение времени плановой замены Т пл нельзя. Так, если Т пл принять равным Т пл = Т ± σ, то Т пл окажется в пределах 0 – 2Т. Левый предел означает, что необходимо непрерывно вести замену, хотя бессмысленность такой стратегии ясна, а при правом пределе в соответствии с законом  к моменту замены откажут 88% деталей. Таким образом, рекомендовать плановые предупредительные замены деталей подземного оборудования можно, если закон распределения наработки на отказ не экспоненциальный и σ << Т.

к моменту замены откажут 88% деталей. Таким образом, рекомендовать плановые предупредительные замены деталей подземного оборудования можно, если закон распределения наработки на отказ не экспоненциальный и σ << Т.

Рассмотрим отдельные виды стратегий.

Стратегия «по времени»

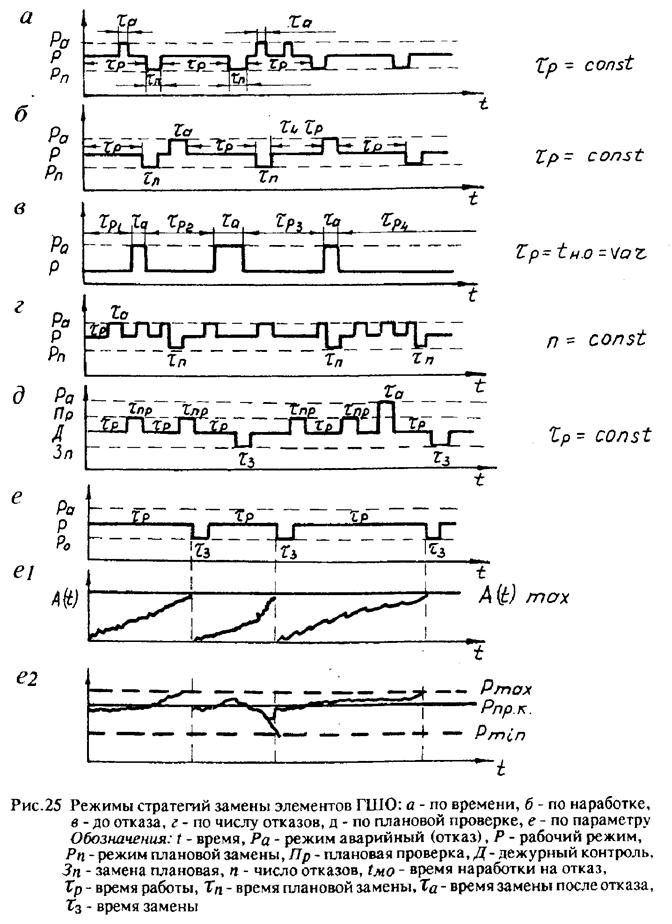

При этой стратегии периодичность проведения плановых работ по замене элементов строго регламентируется независимо от числа неплановых и аварийных ремонтов в межремонтный период. Графически режим стратегии представлен на рис.25а.

Стратегия "по времени" рекомендуется для элементов, для которых трудоемкость и затраты на проведение ремонтных работ, включая потери из-за простоев, при устранении отказов меньше, чем при проведении плановых предупредительных замен, а сами отказы на вызывают аварийной ситуации и не снижают безопасность эксплуатации.

Стратегия «по наработке»

Данная стратегия целесообразна для оборудования, у которого трудоемкость и затраты на проведение ремонтных работ, включая потери от простоев, при проведении неплановых и плановых замен одинаковы. Графически режим стратегии представлен на рис.256.

Общая трудоемкость ТОР при данной стратегии ниже, чем при стратегии "по времени". Очевидно, что стратегии "по ресурсу" наиболее целесообразны для оборудования, работающего в стационарных режимах и мало изменяющихся условиях эксплуатации.

Стратегия «по отказу» (рис.25в)

Применяется при отсутствии планового предупредительного ремонта и является эффективной для элементов, у которых параметр потока отказов ω (t) = const, т.е.

», ч-1

», ч-1

где n (t) и n ּ (t + Δ t) – соответственно число отказов элементов к моментам времени t и t + Δ t.

Ситуация, когда ω (t) = const, означает что вероятность безопасной работы не характеризуется износом или старением элемента, а закон распределения наработки на отказ экспоненциальный, который отражает случайные значения времени наработки на отказ t но, определяемое внезапным отказом. То есть в этом случае P (t) не может служить основой для прогнозирования технического состояния элемента и определением времени проведения его плановой замены.

Примерами подобных отказов являются: порыв тяговой цепи, поломка зубьев рейки БСП, повреждение силового кабеля, сгорание плавкой вставки автомата и др. В этих случаях плановые замены не устраняют случайного отказа, но могут привести к потере в добыче и к временному снижению надежности элемента за счет режима "приработки", при которых ω (t) практически всегда увеличивается.

При данной стратегии необходимо весьма строго соблюдать плановый режим работ по ТОР, уделяя особое внимание ремонтным осмотрам.

Стратегия «по числу отказов» (рис.25г)

Применяется в системах, в которых накопление отказов приводит к существенному изменению ее качества, несмотря на выполнение восстановления. Графически режим данной стратегии представлен на рис.25г, где допустимое число отказов не зависит от времени наработки на отказ τ р. Стратегия обычно реализуется в устройствах систем электроснабжения и автоматики. В этих системах также может приниматься стратегия "плановых проверок" (рис.25д) с плановой заменой элемента при nn -ной проверке (на рис. nn = 2) при ее работе в дежурном режиме (Д). Если в процессе дежурного контроля обнаружен отказ (τ a), то время очередной плановой замены τ р отсчитывается от момента отказа и замены τ a.

Стратегия «по параметру»

Является наиболее эффективной и может обеспечить безопасную работу системы при наличии необходимых средств диагностики технического состояния, необходимом и достаточном количестве контролируемых параметров и обоснованном диапазоне их изменения. Замена элементов (период τ 3) производится по достижении контролируемым параметром границ допустимого диапазона его изменений. Стратегия предполагает непрерывный или дискретный контроль данного параметра.

Графически система представлена на трех графиках рис. 25е, e1, е2.Время замены τ 3 (рис.25е) наступает при достижении амплитуды вибрации A (t) (корпуса подшипника, кресла машиниста и др.) (рис.25е1) максимально допустимой величины A (t) max, или допустимых значений Р тах и P min (рис.25е2) - величины давления в предохранительном клапане гидростойки крепи или гидродомкрата при величине настройки предохранительного клапана Р пр.к.

Стратегия «по результатам осмотра»

Эта стратегия широко используется в системе ППР при проведении всех видов работ по ТОР и может быть достаточно эффективной при наличии определенных нормативных контрольных признаков, определяющих техническое состояние оборудования. Эффективность стратегии высока в том случае, если вероятность отказов в период между осмотрами близка к нулю.

Однако, сложность сборки и разборки узлов ГШО, отсутствие средств безразборной диагностики, отсутствие нормативных признаков и критериев предельных состояний элементов значительно снижают ее эффективность.

Поэтому важнейшей задачей для повышения эффективности ТОР при любой стратегии замены элементов является разработка нормативных признаков и средств диагностики технического состояния ГШО.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 4587; Нарушение авторских прав?; Мы поможем в написании вашей работы!