КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Диагностики. Анализ диагностического сигнала

|

|

|

|

Общая характеристика технических средств

Процесс технического диагностирования включает измерительные, контрольные и логические операции, выполняемые оператором и техническими средствами с целью определения действительного технического состояния объекта.

Схема процесса диагностики представлена на рис.49. Информация на объекте диагностики ОД поступает в преобразователь информации ПИ, который выдает результаты оценки РО, используемые для принятия решения Р о необходимости выполнения профилактических работ или о возможности дальнейшего использования объекта. При этом можно использовать обратные связи Bi и Вг либо для уточнения информации, либо для управления объектом диагностирования.

Рис.49 Схема процесса диагностирования технического состояния оборудования

Выполнение тех или иных функций в процессе диагностирования и их распределение между оператором и техническими средствами обусловлено программой диагностирования, состоящей из отдельных математических и логически связанных алгоритмов диагностирования.

Уровень автоматизации отдельных операций определяет сложность средств и систем диагностирования.

Решение задач технической диагностики, и в частности применение тех или иных средств диагностики, необходимо начинать в процессе проектирования объекта с выбора методов диагностирования и обеспечения возможности их технической реализации. На этом этапе должны быть решены конструктивные вопросы, связанные со встроенными средствами диагностики и возможностью использования внешних средств.

В настоящее время в различных отраслях используются многообразные технические средства, различающиеся по принципу действия, выполнению и назначению.

По самым общим признакам все средства технической диагностики могут быть классифицированы следующим образом.

1. По способу воздействия на объект - активные и пассивные.

2. По принципу диагностирования - для проверки функционирования и оценки параметров или характеристик объектов.

3. По способу представления информации - дискретные и аналоговые.

4. По степени автоматизации - ручные, полуавтоматические и автоматические.

5. По характеру решаемых задач:

- средства для определения работоспособности; средства для определения работоспособности и обнаружения возникшей неисправности;

- средства для определения работоспособности и прогнозирования изменения состояния объекта;

- средства для определения работоспособности, обнаружения неисправности и прогнозирования изменения состояния.

Активные технические средства воздействуют на объект каким-либо сигналом, вызывающим реакцию объекта, используемую для оценки состояния.

Диагностирование, проводимое теми или иными техническими средствами, может быть функциональным, осуществляемым во время работы машины при воздействии рабочих нагрузок, и тестовым, при котором на объект подаются специальные воздействия и по реакции объекта судят о его техническом состоянии.

Весьма важную роль в эффективности диагностирования играет правильность расшифровки диагностического сигнала, его анализа, установления причин изменения регистрируемых показателей, параметров, характеристик по отношению к "эталону" и достоверность полученной информации.

Эталонные параметр или характеристику получают при их регистрации при номинальных показателях качества объекта, и при последующем техническом диагностировании оценивают степень отклонения в допустимом диапазоне измерений.

Применяемые технические средства диагностирования в зависимости от характера решаемых задач и применяемого принципа диагностирования могут выдавать "простые" и "сложные" сигналы. К простым будем относить сигналы, информирующие об одном параметре.

Например, измерение давления в гидросистеме позволяет оценить работоспособность системы (крепи, насосной станции) и величину изменения его номинального уровня или отклонения к предельному состоянию. При падении давления нужно искать причину и место утечки, при его увеличении - либо местные пережимы или засор трубопровода, либо заклинивание поршня стойки или плунжера, выход из строя предохранительного клапана и ДР-

В некоторых случаях, особенно при анализе сигнала косвенных признаков, установление истинной причины затруднено. Например, сигнал о повышенной температуре масла или корпуса подшипника качения не позволяет судить о работоспособности последнего, т.к. это может произойти по разным причинам: из-за повышенной нагрузки, повышенной вибрации вала или подшипника, загрязнения смазки или ее недостаточности. В этом случае необходима дополнительная информация для повышения достоверности анализа сигнала.

Значительно большую информацию, чем сигнал в виде одного параметра, несут сигналы, дающие функциональную зависимость, временную характеристику. К ним относятся регистрация крутящих моментов или усилий за цикл, изменения скорости или ускорения элемента во времени, вибрации, акустические явления и др.

Анализ этих данных позволяет из одного сигнала выделить ряд составляющих характеризующих состояние, режима работы различных элементов объекта. То есть сигнал в виде реализации закономерностей процесса может заменить показания целого ряда технических средств, определяющих дискретные значения отдельных параметров.

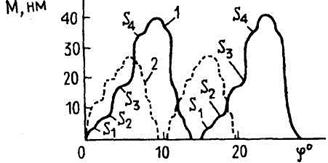

На рис. 50 приведены возможные варианты результатов диагностирования работоспособности и технического состояния пневмогидроцилиндров, которые оцениваются по эталонной кривой 1, выражающее зависимость скорости движения поршня V при рабочем ходе за время t.

Рис.50 Возможные варианты результатов диагностирования работоспособности и технического состояния пневмо-гидроцилиндров

Отклонение кривой 2 от эталонной говорит о разрегулировке дросселей и коммутационной аппаратуры, что приводит к высоким динамическим нагрузкам, кривая 3 свидетельствует об износе зеркала цилиндра и кривая 4 -об износе манжет, при котором падает скорость из-за утечки и увеличивается длительность цикла. Кривая 5 свидетельствует о плохой обработке зеркала цилиндра после восстановления.

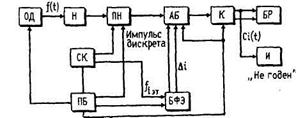

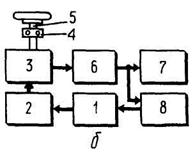

На рис.51 приведена структурная схема устройства для определения работоспособности объекта по временной характеристике. Оно работает по дискретному принципу и позволяет сравнивать действительную характеристику с эталонной.

Сравнение осуществляется в точках, определяемых программным блоком ПБ. Степень работоспособности контролируемого объекта характеризуется величиной относительного отклонения характеристики ci (t).

(122)

(122)

где f i (t)и f i эт (t) – действительное и эталонное значение временной характеристики;

Δ i – допуск в i -й точке.

Значения Δ i и f i эт (t) вырабатываются в блоке формирования эталонов БФЭ, который представляет собой комбинационную схему. Величина ci (t) вычисляется в арифметическом блоке АБ, который включает сумматор, регистратор памяти и коммутационную схему. Напряжение постоянного тока, поступающего с выхода контролируемого объекта, нормализуется в нормализаторе Н, во вторичном преобразователе ПН, управляемом схемой коммутации СК, кодируется двоичным кодом и подается на обработку в АБ. Затем с выхода АБ контролируемая величина поступает в классификатор К, в котором с помощью дешифратора величина с, (0 относится к определенной зоне допуска, чем достигается оценка степени работоспособности объекта. Результаты классификаций индицируются индикатором И и регистрируются в блоке регистрации БР.

Существуют также различные типы устройств для определения работоспособности объекта по ограничениям на изменение динамических или статистических характеристик или по совокупности параметров, а также по требованиям выполнения заданных функций в соответствии с определенной логикой.

Рис.51 Структурная схема устройства для определения работоспособности объекта по временной характеристике

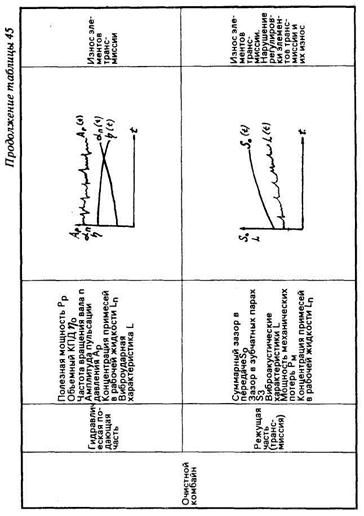

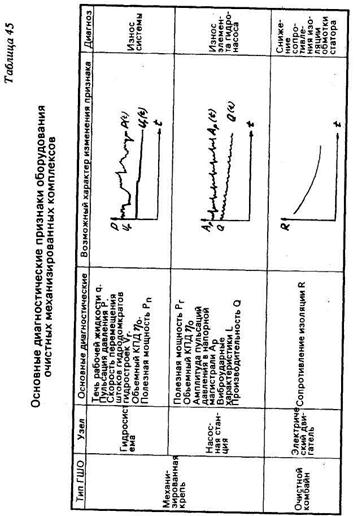

В табл.45 приведен ряд диагностических признаков и характер их изменения для различных узлов оборудования очистных механизированных комплексов. Эти данные могут быть использованы для определения технического состояния оборудования.

5.3. Диагностирование гидропривода

При диагностировании гидропривода могут быть использованы следующие параметры: коэффициент подачи гидронасосов; объемный КПД гидромоторов и гидроцилиндров; механический КПД гидромоторов, гидронасосов и гидроцилиндров, величина пульсации давления, виброакустические параметры, загрязнение рабочей жидкости и др.

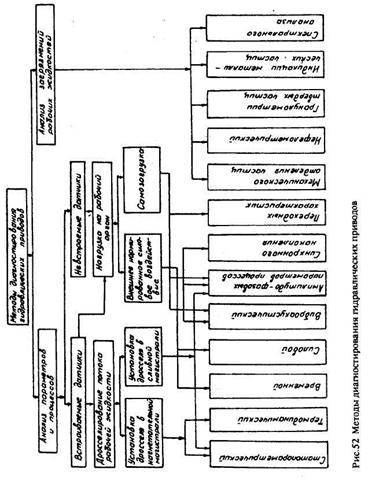

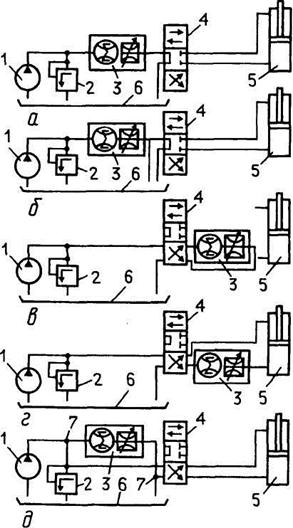

Методы диагностирования гидроприводов приведены на рис.52.

Статопараметрический метод основывается на измерении параметров задросселированного установившегося потока рабочей жид кости при постоянных частоте вращения вала насоса и температуре жидкости.

Измерения при диагностировании гидросистем стато-параметрическим методом осуществляют с помощью комплекта приборов, включающих в себя расходомер, манометр, термометр и регулируемый дроссель.

При диагностировании гидронасосов чаще применяют последовательную схему включения (рис.53а). Комплект приборов включают между насосом и распределителем. Сначала

|

Рис.53 Схемы включения комплекта приборов при диагностировании гидросистемы а - последовательная схема, б -байпасная схема, в - схема диагностирования, г - схема диагностирования гидроцилиндра, д - Т-схема

определяют давление срабатывания предохранительного клапана и при необходимости его настраивают.

Если из-за дополнительных сопротивлений в сливной магистрали не удается получить достаточно малое давление (р < 0,05-0,2 р н), применяют так называемую байпасную схему (рис.53б), в соответствии с которой выход комплекта приборов соединяют непосредственно с баком системы.

Для диагностирования распределителей комплект приборов включают поочередно на выходы диагностируемых секций распределителя (рис.53в). На выходе секции распределителя сначала измеряют подачу  при минимально возможном давлении р 0, затем подачу

при минимально возможном давлении р 0, затем подачу  при номинальном давлении рн. Утечки (нормируемые в технической документации) для каждой секции распределителя

при номинальном давлении рн. Утечки (нормируемые в технической документации) для каждой секции распределителя

123)

123)

где Q 0и Qн – подачи, измеренные при диагности-ровании насоса.

При диагностировании гидроцилиндров комплект приборов включают по схеме, показанной на рис.53г.

Переключая несколько раз распределитель, измеряют подачу, давление и время каждого полного хода штока. Если значение подачи соответствует номинальной, но скорость перемещения штока ниже номинального значения, то это указывает на наличие переточек в цилиндре вследствие износа уплотнений. Если подача ниже номинальной, велики утечки в распределителе.

Для быстрого поиска неисправности и качественной оценки технического состояния сборочных единиц гидросистемы применяют Т-схему (рис.53д), которая отличается тем, что комплект приборов включают в систему параллельно, через постоянно установленные в системе и заглушённые пробками (во время работы) штуцера.

При этой схеме могут быть использованы многочисленные приемы диагностирования. Например, доведя цилиндр до упора, можно настроить предохранительный клапан, а затем, регулируя дроссель, оценить по показаниям расходомера подачу насоса и т.д.

Главное преимущество Т-схемы - отсутствие необходимости рассоединения гидросистемы для подключения комплекта приборов, чем обеспечивается высокая оперативность диагностирования, исключается возможность повреждения соединений трубопроводов и рукавов, а также снижается вероятность попадания загрязнений в гидросистему.

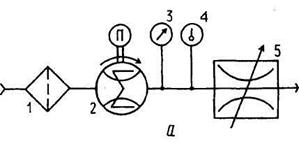

Переносными средствами диагностирования сборочных единиц гидропривода машин являются гидротестеры, представляющие собой скомпонованную комбинацию датчиков и приборов, предназначенные для измерения параметров потока жидкости в установившемся режиме. Гидротестер для диагностирования насосов и других сборочных единиц (рис. 54)

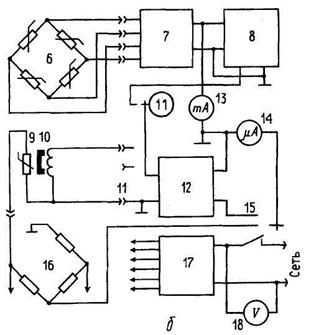

Рис.54 Схемы гидротестера ГТ-2: а - гидравлическая, б - электрическая.

1 - гидравлический фильтр, 2 - расходомер, датчик давления, 4 - датчик температуры, 5 - регулируемый дроссель, б - мостовая схема из тензорезисторов. наклеенных на датчик давления, 7 - аналоговый преобразователь, 8 - электрический полосовой фильтр, 9 - термистор, 10 - индукционный датчик расходомера, 11,15-переключатели, 12-частотомер,13, 14, 18-стрелоч-ные приборы, 16 - мостовая схема термистора, 17 - блок питания.

состоит из блока датчиков и блока приборов. Блок датчиков (рис. 54а) содержит: турбинно-тахометрический датчик расхода ГДР-13-132, тензорезисторный датчик давления, термисторный датчик температуры и регулируемый дроссель ДР-32, предназначенный для плавного изменения давления в диагностируемой системе.

На входе блока датчиков установлен сетчатый фильтр, служащий для предохранения турбинки расходомера от ила и других загрязнений, содержащихся в гидравлической жидкости.

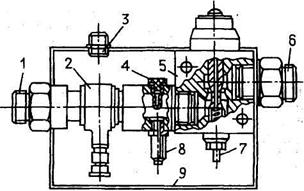

Конструкция блока датчиков гидротестера ГТ-2 представлена на рис.55.

Рис.55 Блок датчиков гидротестера ГТ-2

1 - входной штуцер, 2 - расходомер, 3 - штепсельный разъем, 4 - датчик температуры, 5 - дроссель, 6 - выходной штуцер, 7 - дренажная трубка, 8 - датчик давления, 9 - корпус

В блоке приборов (см. рис.54б) установлен аналоговый преобразователь 7 типа ПА-1 для усиления сигналов от мостовой схемы из тензорезисторов, наклеенных на датчике давления.

На выходе аналогового преобразователя включен стрелочный прибор 13, показывающий давление; на выход аналогового преобразователя может быть подклю-чен ЭЛО для наблюдения формы и амплитуды пульсации давления с целью получения дополнительной информации о состоянии отдельных сопряжений насоса.

Частоту вращения в гидротестере измеряют путем выделений с помощью активного электрического фильтра синусоидального напряжения (первой гармоники) из сигнала пульсирующего давления. При измерении частоты вращения вала насоса переключателем 11 выход фильтра соединяют со входом преобразователя частоты в аналоговый сигнал. Преобразователь частоты используют также для измерения подачи при подключении к его входу обмотки датчика расхода. На вход прибора при необходимости может быть подан сигнал от дополнительного индукционного или фотоэлектрического датчика, установленного на приводном валу насоса и предназначенного для измерения его частоты вращения.

Прибор 14 с помощью переключателя 15 по выбору оператора может быть соединен с выходом преобразователя частоты при измерении подачи и частоты вращения приводного вала или с измерительной диагональю моста термисторного датчика температуры. Гидротестер питается от сети через блок питания.

Напряжение питания контролируют по стрелочному прибору 18. При питании от аккумулятора гидротестер подключают к нему через преобразователь.

При диагностирования сборочных единиц гидросистем с различными номинальными давлениями и различной подачей насосов применяют несколько типоразмеров блоков датчиков.

Кроме электрического датчика давления в гидротестере устанавливают механический манометр, что повышает безопасность работы в то время, когда цепи питания электрической схемы гидротестера отключены.

Гидротестеры используют при диагностировании сборочных единиц гидроприводов в соответствии со схемами, показанными на рис.53. Диагностирование двух- и трех-секционных насосов можно производить, используя для каждой секции отдельный гидротестер.

С целью настройки регулятора вычисляют приводную мощность по результатам измерения давлений и расходов:

(124)

(124)

где р' и р" – давление в первой, и второй секциях соответственно, МПа; Q' и Q" – подача первой и второй секции, см3/с; q –удельная постоянная расходомеров, см3/Гц;  и

и  – показания частотомеров при измерениях подачи на первой и второй секциях, Гц.

– показания частотомеров при измерениях подачи на первой и второй секциях, Гц.

Проверку и настройку суммарного регулятора мощности можно осуществлять с помощью одного гидротестера. Для определения коэффициентов подачи гидротестер поочередно включают в каждую секцию. После этого с помощью вспомогательной трубки соединяют полости регулятора мощности и присоединяют эту трубку к выходу одной из секций. При этом угол наклона качающего узла этой секции будет пропорционален удвоенному значению давления жидкости, подводимой к регулятору.

Техническая характеристика гидротестера ГТ-2

(с одним из типоразмеров блока датчиков)

| Расход, л/мин | 20-150 |

| Давление, МПа | 5-40 |

| Температура, °С | 45-55 |

| Частота вращения, мин"' | 1300-1600 |

Контрольно-диагностической аппаратурой гидропривода автоматизированных крепей являются аппарат контроля гидросистемы АКГ-2, датчики (реле) давлений и датчики положения секций крепей относительно базы и аппарат автоматической подпитки линии устойчивости. Эта аппаратура применяется для контрольных функций и для цепей управления.

Аппарат контроля гидросистем АКГ-2 предназначен для контроля состояния гидросистемы механизированных крепей и автоматизации работы насосных станций. Аппарат АКГ-2 выполняет следующие функции: автоматическое включение насосной станции механизированной крепи в начале рабочей операции; автоматическое подключение в работу второй насосной станции, если давление рабочей жидкости в гидросистеме падает ниже установленного предела, и ее отключение, если давление поднимается до номинального значения;автоматическое отключение насосной станции после окончания рабочей операции (если промежуток времени между операциями не превышает установленной выдержки времени, насосная станция не отключается), при разрыве трубопровода в гидросистеме крепи, при нижнем предельном уровне рабочей жидкости в напорной и сливной гидромагистралях, величины перетока из напорной в сливную линию; производительности насосных станций, объема рабочей жидкости в баках насосных станций.

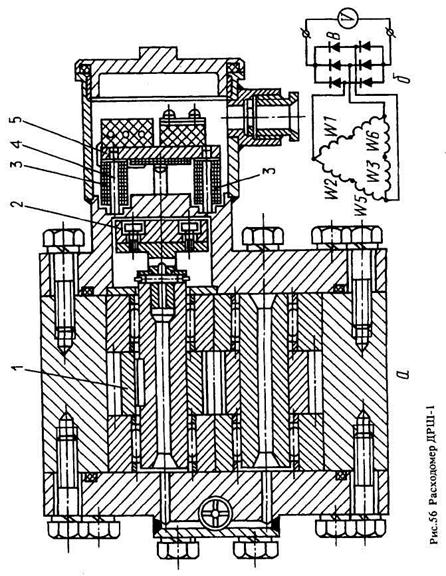

Аппарат АКГ-2 состоит из расходомеров, датчиков уровня и аппарата контроля и управления.

Расходомер ДРШ-1 (рис.56а) представляет собой шестеренный гидродвигатель, работающий в режиме холостого хода и конструктивно выполненный в одном корпусе с генератором электрического сигнала. Для получения лучших эксплуатационных показателей постоянный магнит 2, являющийся ротором генератора, закреплен на оси шестерни 1 в полости, заполненной рабочей жидкостью. Статор генератора, состоящий из шести катушек 3, объединенных одним магнитопроводом 5, отделен от якоря перегородкой из немагнитного материала. Размещение полюсов катушек статора 4 по периметру торцевой части диска постоянного магнита позволило получить достаточную величину электрического сигнала, не требующую усиления.

Принципиальная электрическая схема расходомера приведена на рис.56б. При прохождении через расходомер потока жидкости постоянный магнит приводится во вращение и наводит э.д.с. в катушках статора W1-W6. Трехфазный переменный ток с помощью выпрямителя В преобразуется в постоянный и подводится или к показывающему прибору - вольтметру V, отградуированному в л/мин, или к функциональной схеме логической части аппарата.

Расходомер ДРШ-1 имеет искробезопасное исполнение, устойчив к гидроударам и высоким механическим нагрузкам. Расходомеры ДРШ-1 применяются также при исследовании и испытании механизированных крепей.

Техническая характеристика расходомера ДРШ-1

| Рабочая жидкость | Водомасляная эмульсия, минеральные масла |

| Рабочее давление, МПа | |

| Диапазон измерения, л/мин | 3-150 |

| Перепад давления при расходе 150 л/мин, МПа | Не более 0,3 |

| Уровень электрического сигнала при расходе 150 л/мин, В | |

| Основные размеры, мм | 130 х 265 х 260 |

Датчик уровня представляют собой установленную в баке насосной станции трубу из немагнитного материала, внутри которой размещены магнитоуправляемые контакты.

Вдоль трубки перемещается поплавок с постоянным магнитом, который воздействует на магнитоуправляемые контакты.

С помощью показывающего прибора датчик уровня обеспечивает постоянный контроль уровни жидкости в баке насосной станции и выдает дискретный сигнал при предельных верхнем и нижнем уровнях жидкости.

Реле давления в системах автоматизированного управления применяют двух видов - с коммутацией электрических цепей (электрогидравлические реле) и гидравлических цепей (гидрореле).

В качестве чувствительного элемента реле обычно применяют уплотненный подпружиненный поршень, а исполнительным элементом служит микропереключатель, магнитоуправляемый контакт или гидравлический распределительный элемент.

В системах автоматизированного управления крепями комплексов КМ-87А и 2КГД-А применяют реле давления СД5Б и СД-320.

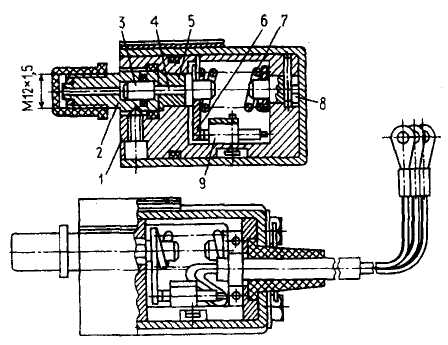

Чувствительным элементом реле СД5Б (рис.57) является поршень 3, помещенный в штуцере 2. Настройка реле на заданное давление срабатывания осуществляется поджатием пружины 7 гайкой 8.

Рис.57 Реле давления СДБ5

Реле работает следующим образом. При подаче давления в канал штуцера 2 поршень 3, сжимая пружину, перемещается. Одновременно с поршнем перемещаются рычаг 6, закрепленный на толкателе 4. Рычаг 6 воздействует на микропереключатель 9 и переключает его контакты. Ход поршня ограничивается втулкой 5, установленной в корпусе 1. Эксплуатационная надежность реле СД5Б характеризуется средней наработкой на отказ Тср = 5∙104 ч.

Реле СД-320 конструктивно отличается от реле СД5Б тем, что для обеспечений более высокого уровня контролируемого давления в нем установлена тарельчатая пружина.

Техническая характеристика реле СД5Б, СД-320

| СД5Б | СД-320 | |

| Диапазон настраиваемого давления, МПа | 5-12 | 10-32 |

| Допустимая погрешность срабатывания, % | ||

Коэффициент возврата

| Не менее 0,75 | Не менее 0,8 |

| Коммутирующая способность контактов: - по току, А - по мощности, Вт | ||

| Основные размеры, мм | Не более 50x110 | Не более 50 х 110 |

| Масса, кг | 0,8 | 0,8 |

Аппарат автоматической подпитки линии устойчивости крепей наклонного падения предназначен для автоматического поддержания заданного уровня давления в линии. Если давление в линии устойчивости опускается ниже установленного уровня, линия напора соединяется со сливной и работа по креплению забоя прекращается.

5.4. Диагностирование механических передач

При определении технического состояния механических передач могут быть использованы следующие диагностические признаки: суммарный угловой зазор передачи (в градусах); дифференцированное значение угловых зазоров пар передач (в градусах); величины реакций в опорах валов и моментов на валах; виброакустические характеристики; поверхностные и внутренние собственные и приобретенные дефекты сопрягаемых деталей и отдельных элементов и конструкций и др.

Суммарные угловые зазоры измеряются специальными люфтомерами на определенном валу при заторможенном другом вале. Люфтомер объединяет динамометрический ключ и жидкостный угломер. Динамометрический ключ закрепляют на одном из выводных валов механической передачи, второй выводной вал - тормозят. Вручную через рукоятку люфтомера к валу прикладывают силы для создания моментов определенной величины, сначала в прямом, а затем в обратном направлениях вращения механической передачи. По шкале жидкостного угломера проводят отсчеты соответствующих угловых зазоров. Жидкостный угломер имеет поворотную шкалу, что позволяет устанавливать ее на нуль, вне зависимости от начального углового положения рычага люфтомера.

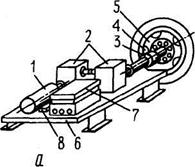

Дифференцированные значения угловых зазоров могут быть получены путем анализа кривых изменений моментов сопротивления на входном или выходном валах механической передачи в процессе выбора предварительно накопленных зазоров. На рис.58 показано изменение момента сопротивления на входных валах ходового редуктора экскаватора (кривая 1) и редуктора отбора мощности автомобильного крана (кривая 3) в зависимости от угла поворота.

Площадки S1S4 образуются в момент выбора текущего углового зазора и определяют значения боковых зазоров и, следовательно, износов соответствующих со-

пряжений. Различные длины площадок стабилизации момента сопротивления указывают на неравномерность износа сопряжений не только в кинематической последовательности трансмиссии, но и по контуру сопрягаемых деталей (параллельные ветви). Крутизна участков кривых характеризует регулировку подшипников. Отношения соседних участков возрастания момента сопротивления определяют текущие передаточные отношения между соседними парами. По известным из нормативной документации линейным боковым зазорам С определяют номинальные, допустимые и предельные угловые зазоры:

- для эвольвентных сопряжений

S° = к·c(mz),

- для прямобочных сопряжений

S°= к ∙ c /D,

Где S° и c – угловые (в градусах) и боковые (в мм) зазоры соответственно;

т, z – модуль и число зубьев;

D – диаметр вала (для шпоночных и шлицевых

сопряжений), наружный диаметр сопрягаемых деталей (для кулачково-дисковых и шарнирных сопряжений);

| Рис.58 Изменение момента сопротивления от угла поворота многоступенчатой зубчатой передачи: 1 - ходового редуктора экскаватора, 2 - редуктора отбора мощности автомобильного крана, S1-S4 - площадки стабилизации момента |

к – коэффициент, значение которого зависит от вида сопряжения.

к – коэффициент, значение которого зависит от вида сопряжения.

На рис.59 показано устройство для определения дифференцированных значений угловых зазоров в механических передачах. В устройстве установлены: электродвигатель, редукторы, тензометрическая муфта, тензометрический усилитель, самописец и электронное реле реверса.

Устройство с помощью кулачковой муфты соединяют с выходным валом диагностируемой механической передачи. Включают эдектродвигатель устройства, при этом выходной вал диагностируемой передачи поворачивается до устранения в ней всех зазоров. При достижении определенного момента срабатывает электронное реле реверса. Приводной двигатель устройства начинает вращаться в обратную сторону с частотой вращения около 6 мин"1. Происходит последовательное устранение накопленных боковых зазоров во всех сопряжениях передачи. При входе в зацепление каждой следующей пары сопряжений ступенчато возрастает момент сопротивления. Изменение момента регистрируется на самописце как в функции времени, так и в функции угла поворота вала диагностируемой механической передачи. В последнем случае привод самописца должен быть осуществлен от вала диагностируемой передачи.

Рис.59 Устройство для определения дифференцированных значений угловых

зазоров в механических передачах: а - конструкция, 6 - структурная схема 1 - электродвигатель, 2 - редукторы, 3 - тензометрическая муфта, 4 - кулачковая муфта, 5 - выходной вал диагностируемой передачи, 6 - тензометрический усилитель, 8 - электронное реле времени

Силовые реакции определяют с помощью двухкомпонентных тензорезисторных или иных силоиз-мерителей, устанавливаемых в опорах подшипников валов.

Средняя мощность, потребляемая приводом механической передачи или исполнительного органа может определяться с помощью самопишущих ваттметров.

|

|

|

|

|

Дата добавления: 2014-10-31; Просмотров: 1660; Нарушение авторских прав?; Мы поможем в написании вашей работы!