КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Определение коэффициента запаса сцепления

|

|

|

|

Сцепление автомобиля должно обеспечивать возможность передачи крутящего момента, превышающего крутящий момент двигателя. При износе фрикционных пар, когда сила нажатия пружин ослабевает, сцепление может пробуксовывать. Длительное пробуксовывание сцепления приводит к его выходу из строя. Коэффициент запаса сцепления выбирается из соображений передачи максимального момента двигателя с учетом износа фрикционных накладок при эксплуатации, а также из условия предохранения передачи от перегрузки инерционным моментом. С одной стороны, коэффициент запаса сцепления должен обеспечивать передачу максимального момента двигателя при предельном износе накладок, с другой – передача не должна перегружаться при резком торможении машины без выключения сцепления и при броске сцепления во время трогания с места. С уменьшением коэффициента запаса резко возрастает работа и время буксования, что ведет к перегреву сцепления и ухудшает разгон машины. С ростом коэффициента запаса увеличивается усилие, необходимое для выключения сцепления, и увеличивается вероятность поломки передачи из–за чрезмерных инерционных нагрузок.

Коэффициент запаса сцепления выбирается с таким расчетом, чтобы при всех возможных перегрузках передача мощности была гарантирована от пробуксовок. Для этого необходимо учитывать характер действующей нагрузки и способ осуществления нажатия.

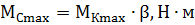

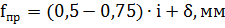

Максимальное значение передаваемого сцеплением момента определяется уравнением:

(2.1)

(2.1)

Обычно значение коэффициента β принимается равным 1,2...2,5 в зависимости от типа сцепления и его назначения. Причем большие значения принимаются для грузовых автомобилей и автомобилей, эксплуатирующихся в сложных дорожных условиях.

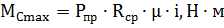

Момент МС, передаваемый сцеплением, создается в результате взаимодействия поверхностей трения ведомого диска с контртелом (маховиком, нажимным диском). Его численное значение зависит от параметров сцепления, силы, создаваемой пружинными элементами и коэффициента трения в фрикционной паре:

, (2.2)

, (2.2)

где  – суммарная сила, создаваемая пружинными элементами, Н;

– суммарная сила, создаваемая пружинными элементами, Н;

– средний радиус трения, м;

– средний радиус трения, м;

– коэффициент трения в фрикционной паре сцепления;

– коэффициент трения в фрикционной паре сцепления;

– число пар трения.

– число пар трения.

Фактический крутящий момент двигателя, подводимый к ведомому диску сцепления, определяется по приведенному в технической характеристике автомобиля эффективному моменту с учетом коэффициента механических потерь.

Суммарная сила, создаваемая пружинными элементами, может быть определена несколькими способами, в зависимости от их типа и количества (одна коническая или диафрагменная пружина или несколько периферийных цилиндрических пружин).

Рис. 2.1 Упругие характеристики пружин (1 – диафрагменная, 2– цилиндрическая, 3 – коническая)

Первый способ. Пружина сжимается на динамометрическом прессе до деформации, соответствующей включенному состоянию сцепления. При этом по прибору измеряется сила давления пружины  . Для определения суммарной силы

. Для определения суммарной силы  силы давления всех пружин

силы давления всех пружин  суммируются.

суммируются.

Второй способ. Сила давления пружины может быть определена по ее геометрическим параметрам и свойствам материала, из которого она изготовлена.

Так, жесткость винтовой цилиндрической пружины, деформация и усилие, создаваемое ею, связаны следующей зависимостью:

(2.3)

(2.3)

где  – деформация пружины при включенном сцеплении, м;

– деформация пружины при включенном сцеплении, м;

– модуль сдвига для стали (8...9) ∙104 МПа;

– модуль сдвига для стали (8...9) ∙104 МПа;

– диаметр проволоки,м;

– диаметр проволоки,м;

– число рабочих витков пружины (на 1,2 –2 витка меньше полного числа витков);

– число рабочих витков пружины (на 1,2 –2 витка меньше полного числа витков);

– средний диаметр витка пружины, м.

– средний диаметр витка пружины, м.

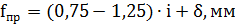

Деформация пружины во включенном состоянии определяется по следующим зависимостям.

Однодисковое сцепление:

,

,

Двухдисковое сцепление:

,

,

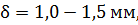

где  величина осевой деформации ведомого диска.

величина осевой деформации ведомого диска.

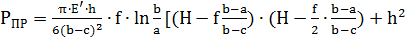

Для центральной диафрагменной пружины (расчетная схема представлена на рисунке 2.2) давление пружины будет определяться по формуле:

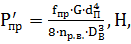

],H, (2.4)

],H, (2.4)

где  , (E≈2·105 МПа, µ=0,26);

, (E≈2·105 МПа, µ=0,26);

f – деформация пружины в месте приложения силы  ,м;

,м;

– полная высота пружины, м;

– полная высота пружины, м;

α – угол подъема пружины, град;

Размер a согласно рис. 2.2. снимается после построения общего вида сцепления. Параметры пружины находятся в пределах h = 2,0….2,5 мм – для легковых автомобилей; h = 3, 0…5 мм – для грузовых автомобилей; H/h = 1,5…2,0; b/с = 1,2…1,5; b/e = 2,5; b/h = 75…100; t = h·80; число лепестков пружины n = 8…20.

Рис. 2.2. Расчетная схема диафрагменной пружины сцепления

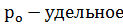

Третий способ. Суммарное усилие, создаваемое всеми периферийными пружинами или центральной пружиной, может быть определено косвенным способом по максимальному допустимому (с учетом обеспечения потребного ресурса накладок сцепления) удельному давлению на фрикционные накладки.

Известно, что:

,H, (2.5)

,H, (2.5)

где  допустимое давление на фрикционные накладки;

допустимое давление на фрикционные накладки;

F – площадь поверхности одной стороны фрикционной накладки,  .

.

Удельное допустимое давление зависит от материала фрикционных накладок и для современных конструкций составляет 0,14…0,30 МПа. Для большегрузных автомобилей рекомендуется применять

Площадь трения:

,м2 (2.6)

,м2 (2.6)

где R – радиус наружной фрикционной накладки, м;

r – внутренний радиус фрикционной накладки, м.

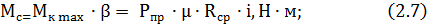

Основная расчетная формула сцепления:

где µ– коэффициент трения, который зависит от ряда факторов: состава фрикционных материалов, состояния поверхности, скорости скольжения, температуры и в среднем составляет 0,22….0,30.

Средний радиус трения:

Число поверхностей трения i определяется количеством ведомых дисков сцепления. При одном ведомом диске i=2, при двух – i=4

Результат измерений и расчетов заносятся в итоговую таблицу и делается вывод о работоспособности сцепления и степени его соответствия конкретному двигателю.

Для индивидуальной работы студента по заданию преподавателя выбирается и прорешивается одна из практических задач, приведенных в Приложении 1 данного пособия.

|

|

|

|

|

Дата добавления: 2014-12-08; Просмотров: 9590; Нарушение авторских прав?; Мы поможем в написании вашей работы!