КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Примеры решения задач Д4 1 страница

|

|

|

|

Пример 1

Рассчитать тихоходный вал двухступенчатого редуктора (рис. 71), если при расчете зубчатой передачи получили исходные данные: модуль зубчатого колеса m =4 мм, число зубьев z =72, ширина венца колеса b =65 мм, частота вращения вала  об/мин или угловая скорость

об/мин или угловая скорость  рад/с, передаваемая мощность

рад/с, передаваемая мощность  кВт. Подобрать для этого вала подшипники качения. Выполнить эскиз вала.

кВт. Подобрать для этого вала подшипники качения. Выполнить эскиз вала.

Решение

Крутящий момент, передаваемый валом,

кВт.

кВт.

Окружное усилие в зацеплении

кН.

кН.

Радиальная сила:  кН.

кН.

Определяем опорные реакции, приняв предварительно из конструктивных соображений продольные расстояния от центра опор до центра колеса:  мм – до левой опоры А и

мм – до левой опоры А и  мм – до правой опоры В, где b – ширина колеса.

мм – до правой опоры В, где b – ширина колеса.

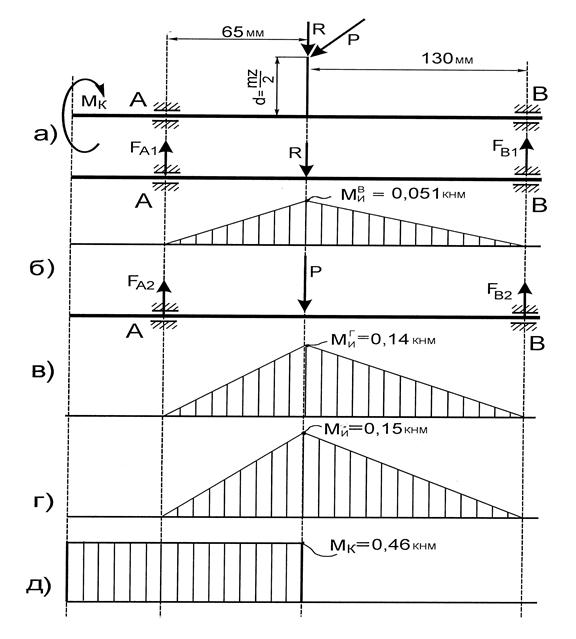

В вертикальной плоскости (рис. 72б) получаем условие равновесия сил

;

;

Отсюда

кН;

кН;

кН.

кН.

В горизонтальной плоскости (рис. 72в) условие равновесия

;

;

Отсюда

кН,

кН,

кН.

кН.

Изгибающие моменты под зубчатым колесом: в вертикальной плоскости

кНм,

кНм,

в горизонтальной плоскости

кНм.

кНм.

Суммарный изгибающий момент

кНм.

кНм.

Строим эпюры изгибающих и крутящих моментов. Расчет вала на прочность проводим по третьей теории прочности, определив эквивалентный момент Мэкв по следующей формуле

кНм.

кНм.

Рис. 72

Назначаем материал вала Сталь 35, термообработка – улучшение до НВ 280…285, считаем, что колесо напрессовано на вал. Согласно рекомендаций (табл. 1, прил. И) принимаем допускаемое напряжение для материала вала  МПа.

МПа.

Диаметр вала в опасном сечении (под колесом) определим по формуле

м =48 мм.

м =48 мм.

Полученный диаметр округляем до стандартного большего значения, приняв d =50 мм.

Рассчитываем вал на выносливость.

Допускаемый коэффициент запаса прочности  рекомендуется определять по формуле

рекомендуется определять по формуле

,

,

где n1 – коэффициент, учитывающий точность определения нагрузок (при расчетах средней точности n1 =1.2…1,6); n2 – коэффициент, учитывающий однородность материала детали (для поковок и проката n2 =1,2…1,5); n3 – коэффициент, учитывающий специфические требования безопасности (n3 =1…1,5).

Для данного случая расчет проведем по средним значениям

.

.

Наибольшие нормальные напряжения равны равны

Па = 12 МПа.

Па = 12 МПа.

При симметричном цикле амплитуда  МПа, а среднее напряжение

МПа, а среднее напряжение  .

.

Наибольшие касательные напряжения определим как:

Па =18,4 МПа.

Па =18,4 МПа.

При отнулевом цикле амплитуда и среднее напряжение имеют значения

МПа.

МПа.

Предел выносливости стали 35 определяем по эмпирической формуле

МПа.

МПа.

Предел выносливости по касательным напряжениям

МПа.

МПа.

Коэффициент запаса прочности по нормальным напряжениям

,

,

где  – эффективный коэффициент концентрации нормальных напряжений при изгибе (наибольшее значение для данного случая – в месте прессовой посадки зубчатого колеса

– эффективный коэффициент концентрации нормальных напряжений при изгибе (наибольшее значение для данного случая – в месте прессовой посадки зубчатого колеса  =2,4);

=2,4);  – масштабный фактор, учитывающий размеры сечения вала (для d =50 мм,

– масштабный фактор, учитывающий размеры сечения вала (для d =50 мм,  =0,81);

=0,81);  – коэффициент упрочнения поверхности (

– коэффициент упрочнения поверхности ( без упрочнения);

без упрочнения);  – коэффициент, характеризующий чувствительность материала к асимметрии цикла

– коэффициент, характеризующий чувствительность материала к асимметрии цикла  =0,1; (табл. 2-5, прил. И).

=0,1; (табл. 2-5, прил. И).

Следовательно,

.

.

Коэффициент запаса прочности по касательным напряжениям

,

,

где по аналогии с предыдущей зависимостью принимаем соответствующие коэффициенты по касательным напряжениям:

;

;  .

.

С учетом этих значений, получаем

.

.

Общий коэффициент запаса прочности определим по формуле

.

.

Прочность обеспечена, т.к. действительное значение больше допускаемого

Расчет подшипников

В связи с тем, что зубчатая передача прямозубая, то на подшипники действует только радиальная нагрузка. Из анализа схемы (рис. 72) наиболее нагруженной является опора А. Подшипник этой опоры воспринимает радиальную нагрузку Fr, которую определим как

кН.

кН.

Осевая нагрузка  . Принимаем решение: устанавливать шариковые радиальные подшипники. По рекомендациям [1] назначаем коэффициенты для расчета (подбора) подшипников:

. Принимаем решение: устанавливать шариковые радиальные подшипники. По рекомендациям [1] назначаем коэффициенты для расчета (подбора) подшипников:

– коэффициент кольца V =1 (вращается внутреннее кольцо);

– коэффициент безопасности Кб =1,3 (нагрузка умеренная);

– температурный коэффициент Кт =1 (температура  С);

С);

– коэффициенты радиальной и осевой нагрузки X=1, Y=0 (подшипник радиальный, осевая нагрузка отсутствует).

Эквивалентную нагрузку Р на подшипник определим по формуле

=2950 Н = 301 кгс.

=2950 Н = 301 кгс.

Номинальную долговечность в часах назначаем –  (механизм работает круглосуточно со средним режимом нагрузки). Тогда номинальная долговечность L (млн. оборотов) составит

(механизм работает круглосуточно со средним режимом нагрузки). Тогда номинальная долговечность L (млн. оборотов) составит

млн. оборотов.

млн. оборотов.

Номинальная динамическая нагрузка С определяется по формуле

,

,

где для радиальных подшипников р =3, тогда

Н = 2887 кгс.

Н = 2887 кгс.

В соответствии с размерами вала в опасном сечении и его конструктивных особенностей назначаем шариковый подшипник 308 средней серии, который при внутреннем диаметре d =40 мм имеет по каталогу С = 3190 кгс, внешний диаметр D =90 мм, ширину B =23 мм.

Допускается и другая последовательность подбора подшипников, например: в зависимости от конструкции узла и его размеров подбирают подшипник, далее рассчитывают его долговечность в часах и сравнивают с требуемой долговечностью.

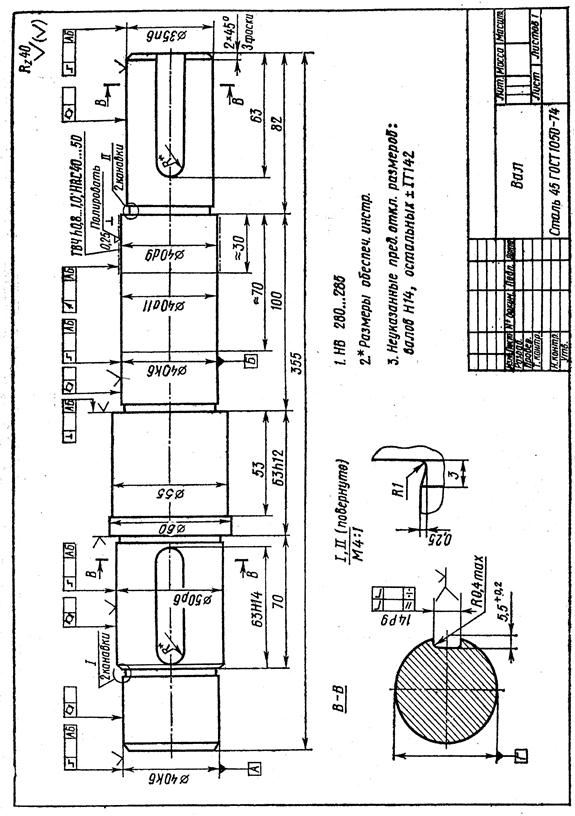

При выполнении эскиза вала (рис. 73) учитывают выше обоснованные размеры, остальные принимают конструктивно.

Пример 2

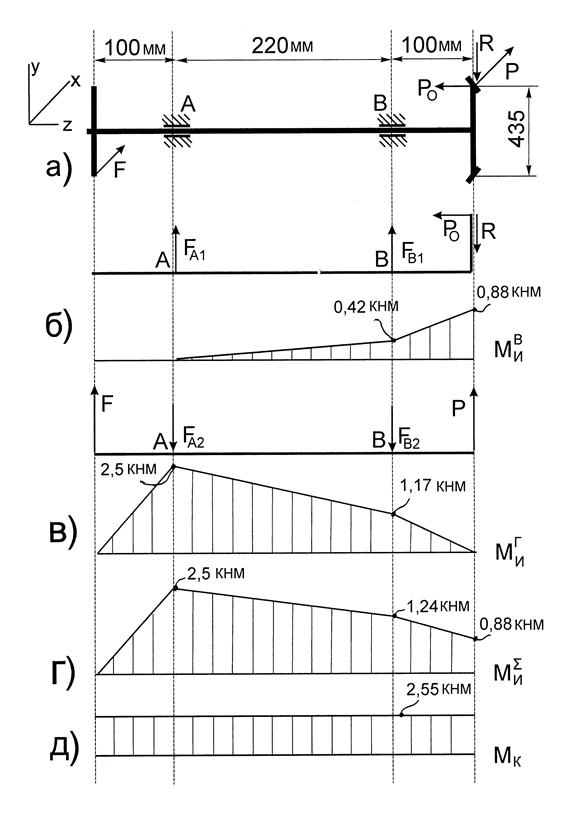

Для механизма привода конвейера рассчитать тихоходный вал, на котором установлена звездочка и коническое колесо, рис. 71. Исходные данные взять из полученных ранее промежуточных решений примеров Д 3-1 и Д 3-2: передаваемая мощность N =12,5 кВт; радиус звездочки Rзв =101,9 мм; угловая скорость звездочки  =4,91 1/с; угол делительного конуса конического колеса

=4,91 1/с; угол делительного конуса конического колеса  =73,390; средний диаметр колеса dс=mcz =434,7

=73,390; средний диаметр колеса dс=mcz =434,7  435 мм.

435 мм.

| Рис. 73 |

Решение

Крутящий момент, передаваемый валом

кНм.

кНм.

Определяем силы, возникающие в зубчатом зацеплении (рис. 74). Окружное усилие в зацеплении

кН.

кН.

Радиальная сила, воздействующая на коническое колесо

кН.

кН.

Осевая сила, действующая на коническое колесо,

кН.

кН.

Исходя из конструкции узла, назначаем продольные размеры вала: расстояние между опорами принимаем 220 мм; консольные части валов – 100 мм.

Рассматривая полученную систему сил в равновесии, определяем опорные реакции.

В вертикальной плоскости (рис. 74б) получаем условие равновесия сил

;

;

Отсюда

кН,

кН,

кН.

кН.

В горизонтальной плоскости (рис. 72в) условие равновесия

;

;

Отсюда

кН,

кН,

кН.

кН.

По полученным значениям реакций и внешних сил строим эпюры изгибающих моментов.

Крутящий момент по всей длине вала постоянный Мк= 2,55 кНм.

Рис. 74

Суммарные изгибающие моменты для характерных точек вала определим через их значения в вертикальной и горизонтальной плоскости по формуле

.

.

Строим эпюры суммарного изгибающего (рис. 74г) и крутящего (рис. 74д) моментов. Опасное сечение (наиболее нагруженное) находится под левой опорой, для которого проведем проектный расчет, определив предварительно по третьей теории прочности эквивалентный момент Мэкв по формуле

кНм.

кНм.

По аналогии с примером 1 назначаем материал вала Сталь 35 с термообработкой – улучшение до НВ 280…285, считаем, что колесо напрессовано на вал. По рекомендациям (прил. И) принимаем допускаемое напряжение для материала вала  МПа.

МПа.

Наибольший диаметр вала под левой опорой определим по формуле

м =93 мм.

м =93 мм.

Полученный диаметр округляем до стандартного большего значения, приняв d =100 мм.

Рассчитываем вал на выносливость, приняв допускаемый коэффициент запаса прочности  =2, как в примере 1.

=2, как в примере 1.

Наибольшие нормальные напряжения равны

Па = 25 МПа.

Па = 25 МПа.

Амплитуда цикла  МПа, среднее нормальное напряжение

МПа, среднее нормальное напряжение  .

.

Наибольшие касательные напряжения

Па =12,75 МПа.

Па =12,75 МПа.

Считаем, что вал вращается периодически в одну сторону, тогда амплитуда и среднее напряжение цикла имеют значения

МПа.

МПа.

Предел выносливости стали 35 по нормальным напряжениям вычисляем по следующей эмпирической формуле

МПа.

МПа.

Предел выносливости по касательным напряжениям равен

МПа.

МПа.

Коэффициент запаса прочности по нормальным напряжениям

,

,

где коэффициенты приняты согласно рекомендациям (прил. И):  =2,4;

=2,4;  =0,7;

=0,7;  =0,1;

=0,1;  .

.

Следовательно,

.

.

Коэффициент запаса прочности по касательным напряжениям

,

,

где по аналогии с предыдущей зависимостью принимаем соответствующие коэффициенты по касательным напряжениям:

;

;  .

.

С учетом этих значений, получаем

.

.

Общий коэффициент запаса прочности определим по формуле

.

.

Поскольку действительное значение больше допускаемого  , то прочность обеспечена.

, то прочность обеспечена.

Расчет подшипников

В данном случае на подшипники действует радиальная и осевая нагрузка. Наиболее нагруженной является опора А. Подшипник этой опоры воспринимает радиальную нагрузку Fr, которую определим как

кН.

кН.

Осевая нагрузка –  кН. По рекомендациям [1] назначаем коэффициенты для расчета (подбора) подшипников:

кН. По рекомендациям [1] назначаем коэффициенты для расчета (подбора) подшипников:

– коэффициент кольца V =1 (вращается внутреннее кольцо);

– коэффициент безопасности Кб =1,3 (нагрузка умеренная);

– температурный коэффициент Кт =1 (температура  С).

С).

Назначаем подшипник радиально-упорный конический серии 7220: внутренний диаметр d =100 мм, внешний диаметр D =180 мм, ширина В =34 мм, статическая грузоподъемность С0 =14600 кгс, динамическая грузоподъемность С =16200 кгс, угол наклона роликов  . Коэффициенты радиальной и осевой нагрузки X =0,4;

. Коэффициенты радиальной и осевой нагрузки X =0,4;  (прил. К).

(прил. К).

Эквивалентную нагрузку Р на подшипник определим по формуле

=24040 Н = 2454 кгс.

=24040 Н = 2454 кгс.

Номинальную долговечность L (млн. оборотов) определим как

.

.

Номинальную долговечность в часах составляет

час.

час.

Полученное значение долговечности вполне приемлемо для механизмов, работающих с полной нагрузкой в одну смену.

3.8. Литература по курсу «Детали машин»

1. Гузенков П.Г. Детали машин: учебник для вузов / П.Г. Гузенков. 4-е изд. испр. – Москва: Высш. шк., 1986. – 359 с.

2. Иванов М.Н. Детали машин: учебник для втузов / М.Н. Иванов. 6-е изд. – Москва: Высш. шк., 2000. – 383 с.

3. Решетов Д.Н. Детали машин / Д.Н. Решетов. – Москва: Машиностроение, 1989. – 496 с.

4. Рощин Г.И. Детали машин и основы конструирования / Г.И. Рощин, Е.А. Самойлов. – Москва: Юрайт-Издат., 2012. – 415 с.

5. Эрдеди А.А. Детали машин / А.А. Эрдед, Н.А. Эрдеди. – Москва: Академия, 2012. – 288 с.

6. Прикладная механика: метод. указания / А.Г. Гришанов, М.П. Гузенков, Е.К. Коровин; под ред. П.Г. Гузенкова. - 4-е изд. – Москва: Высш. шк., 1984. – 112 с.

ЗАКЛЮЧЕНИЕ

Эта комплексная дисциплина по механике базируется на механико-математической подготовке студентов, обеспечиваемой предшествующими курсами: «Высшей математики», «Физики», «Теоретической механики».

Изучение и усвоение этого курса студентами немеханических специальностей позволяет обеспечить взаимопонимание и взаимодействие инженеров немашиностроителей с инженерами–машиностроителями, т.к. современные специалисты работают коллективно в объединяющих их организационных подразделениях.

Задачи проектирования рассматриваются поверхностно, а в большем случае просто опускаются, поскольку проектирование механических устройств неспециалистами мало вероятно. Узкий специалист, не механик, но по своей основной деятельности связанный с техникой, должен грамотно сформулировать задачи проектировщикам или конструкторам, которые должны понять суть задания по созданию новых технических решений, обеспечивающих достижение поставленных целей ведущими специалистами, например, в области энергетики или охраны окружающей среды, горного дела и т.п.

Являясь научной основой специальных курсов по проектированию машин, механизмов, конструкций, она в сокращенном варианте решает следующие задачи:

– учит студентов понимать общие принципы проектирования и создания новых типов машин, оборудования;

– производит ознакомление с общими методами технического подхода к исследованию, проектированию и расчету механических систем, приборов, конструкций;

– расширяет кругозор и формирует инженерный подход к решению технических задач при совместной деятельности специалистов разного профиля;

– формирует навыки проводить технические расчеты, обосновывать рациональные подходы при решении технических и технологических проблем;

– прививает навыки работать с технической литературой и справочниками.

Учебное пособие сформировано так, что в зависимости от объема изучаемой дисциплины, ряд разделов могут быть опущены без ущерба для оставшегося материала.

ПРИЛОЖЕНИЕ А

Механическая характеристика конструкционных сталей

|

|

Примечания: 1. При использовании сталей по ГОСТ 380-71 следует учесть примерное соответствие марок: Сталь Ст3 соответствует стали 20; Ст4 – стали 25; Ст5 – стали 30; Ст6 – стали 45. 2. Условные обозначения термической обработки: Н – нормализация; У – улучшение; Ц –цементация; ТВЧ – закалка с нагревом ТВЧ; В – закалка с охлаждением в воде; М – закалка с охлаждением в масле; НВ – твердость по Бринеллю. Число после М, В, Н или ТВЧ – среднее значение твердости по HRC.

ПРИЛОЖЕНИЯ Б

Таблица 1Б

Допускаемые напряжения для сварных швов

| Вид сварки и марка электрода | Стыковые швы | Валиковые (угловые) швы

| |

|

| ||

| Ручная сварка, электроды Э34 Ручная сварка, электроды Э42 и Э50 Автоматическая и полуавтоматическая сварка под слоем флюса; сварка в среде защитного газа, ручная электродами высшего качества (Э42А; Э50А) Контактная точечная |

-

-

|

-

-

|

|

Примечания:

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 1332; Нарушение авторских прав?; Мы поможем в написании вашей работы!

, МПа

, МПа

, МПа

, МПа