КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Подшипники качения

|

|

|

|

Основные разделы курса и вопросы для самоконтроля

ДЕТАЛИ МАШИН

3.1. Введение в курс «Детали машин»

Курс «Детали машин» относится к общетехническим дисциплинам и является первым из расчетно-конструкторских курсов, в которых изучают основы проектирования машин и механизмов.

Любая машина (механизм) состоит из деталей.

Деталь является такой частью машины, которую изготовляют без сборочных операций. Детали могут быть простыми (гайка, шпонка и т. п.) или сложными (коленчатый вал, корпус редуктора и т. п.).

Детали (частично или полностью) объединяют в узлы.

Узел представляет собой законченную сборочную единицу, состоящую из ряда деталей, имеющих общее функциональное назначение (подшипник, муфта, редуктор и т. п.). Сложные узлы могут включать несколько простых узлов (подузлов); например, редуктор включает подшипники, валы с насаженными на них зубчатыми колесами и т. п.

Среди большого разнообразия деталей и узлов машин можно выделить такие, которые встречаются почти во всех машинах (болты, валы, муфты, механические передачи и т. п.). Эти детали (узлы) называют деталями общего назначения и изучают в курсе «Детали машин». Все другие детали (поршни, лопатки турбин, гребные винты и т. п.), встречающиеся только в одном или нескольких типах машин, относят к деталям специального назначения и изучают в соответствующих курсах.

Детали общего назначения применяют в машиностроении в очень больших количествах. Поэтому любое усовершенствование методов расчета и конструкции этих деталей, позволяющее уменьшить затраты материала, понизить стоимость производства, повысить долговечность, приносит большой экономический эффект.

Этот курса базируется на знаниях, приобретенных студентами при изучении физико-математических и общетехнических дисциплин: математики, теоретической механики, сопротивления материалов, теории механизмов и машин, технологии материалов, машиностроительного черчения и др. В свою очередь курс «Детали машин» служит базой для изучения специальных технических дисциплин.

Следует учитывать, что в настоящее время нет единства взглядов на методику расчета очень многих деталей машин, поэтому при изучении данной дисциплины достаточно проработать по каждому разделу только один из рекомендованных учебников.

Основное содержание курса представлено вопросами для самоконтроля по его главным разделам.

Заклепочные соединения

1. Какие различают заклепки по назначению и по форме их головок? Из какого материала их изготовляют? 2. Какие заклепочные швы различают по назначению и по конструкции? 3. По какому диаметру производится расчет заклепок на прочность? Какой диаметр указывается в спецификации на заказ заклепок? 4. Что учитывается коэффициентом прочности заклепочного шва? 5. Какая существует зависимость между диаметром заклепки и толщиной листа? 6. Как рассчитывают прочные и прочноплотные заклепочные швы? 7. Как выбирают допускаемые напряжения при знакопеременных нагрузках?

Сварные соединения

1. Что называют сварным швом? 2. Какие виды сварки получили распространение в промышленности? 3. Как выполняют электродуговую сварку? 5. Укажите типы сварных швов. 6. Как рассчитывают стыковые сварные швы? 7. Как рассчитывают угловые сварные швы: лобовые, фланговые и комбинированные? 8. Как рассчитывают сварной шов, подверженный действию изгибающего момента? 9. Как рассчитывают сварные соединения, испытывающие действие крутящего момента? 10.Как рассчитывают сварные швы при переменных нагрузках? 11.Как рассчитывают сварные швы соединений, работающих на сложное сопротивление? 12.Каковы преимущества сварных конструкций по сравнению с клепаными, литыми и коваными? 13.Каковы достижения нашей промышленности в области сварных конструкций?

Соединения с натягом

1. Перечислите виды соединений посадками с натягом и области их применения. 2. Какова методика расчета цилиндрических соединений деталей с натягом? 3. Где применяют соединения при помощи стяжных колец и планок, и как производиться их расчет?

Шпоночные, шлицевые (зубчатые) и профильные соединения

1. Каково назначение шпонок и какие их типы различают по ГОСТам? 2. Назовите области применения различных типов шпонок. 3. Как определяют размеры шпонок? 4. Как рассчитывают призматические, сегментные и клиновые врезные шпонки? 5. Что такое шлицевые (зубчатые) соединения и какими преимуществами они обладают по сравнению со шпоночными? 6. Укажите виды шлицевых (зубчатых) соединений и область их применения. 7. Как определяют размеры шлицевых соединений и как их рассчитывают? 8. В каких случаях применяют профильные соединения?

Резьбовые соединения

1.Какие различают типы резьбы по назначению и по геометрической форме и какие из них являются стандартными? 2. Какие существуют виды резьбы по числу заходов ее и по направлению наклона витков? 3. Почему для болтов применяют треугольную резьбу? 4. Какие различают виды метрической резьбы? 5. Почему метрическая резьба с крупным шагом имеет преимущественное применение? 6. Когда применяют резьбу с мелкими шагами, прямоугольную, трапецеидальную, упорную и круглую резьбы? 7. Какие различают болты и винты по форме головок, и какие из них нормализованы ГОСТами? 8. Какие различают болты, винты и шпильки по назначению и по конструкции? 9. Какие гайки, шайбы и гаечные замки различают по конструкции и какие из них нормализованы ГОСТом? 10. Из какого материала выполняют болты, винты, шпильки, гайки, шайбы и гаечные замки? 11.Какие устройства применяют для разгрузки болта от действующей поперечной силы? 12.Когда применяют шпильки и винты вместо болтов? 13. Как рассчитывают болты, винты и шпильки при действии на них статических нагрузок в различных случаях нагружения? 14.Как рассчитывают болт, винт и шпильку при действии на них переменных нагрузок? Высоких температур? 15.Какова методика расчета групп болтов? 16.Как рассчитывают болты клеммовых соединений? 17. Как определяют допускаемые напряжения для болтов, винтов и шпилек при расчете их на прочность?

Зубчатые передачи

1. Каковы значение передач и виды их применения в машинах? 2. Какие различают виды зубчатых передач и где их применяют? 3. Каковы основные достоинства зубчатых передач по сравнению с другими передачами? 4. Почему эвольвентное зацепление имеет преимущественное применение? 5. Какие различают виды зубьев и где их применяют? 6. Что такое модуль зацепления и расчетный модуль зубьев? Какие модули различают для косых, шевронных и криволинейных зубьев? 7. Как определяют начальный и делительный диаметры зубчатого колеса? 8. Как вычисляют диаметры вершин и впадин зубьев? 9. По какому модулю определяют делительные диаметры зубчатых колес с косыми, шевронными и криволинейными зубьями? 10.Что такое коэффициент перекрытия и каково его минимальное значение? 11.Какое минимальное число зубьев допускается для колес различных видов зубчатых передач? 12. Какие различают виды передач со смешением и как они осуществляются? 13. Какое максимальное передаточное число допускается для одной пары различных видов зубчатых передач? 14. Какие потери имеются в зубчатой передаче и чему равен ее к. п. д.? 15. Как определяют силы давления на валы со стороны колес в различных видах зубчатых передач? 16. Из какого материала изготавливают зубчатые колеса и их зубья? 17. Какие виды термической и химико-термической обработки зубьев применяют для их упрочнения? 18. Какие степени точности изготовления зубчатых передач имеют преимущественное распространение и какие из них применяют в передачах общего машиностроения? 19. По каким причинам зубчатые передачи выходят из строя и, соответственно, по каким напряжениям производится расчет их зубьев на прочность? 20. Как производится расчет зубьев на изгиб? На контактную прочность? 21. По какому модулю зацепления производится расчет на прочность зубьев конических зубчатых колес? 22. По какому зубчатому колесу производится расчет зубьев на контактную прочность и по какому на изгиб? 23. Как устроены планетарные зубчатые передачи, каковы их достоинства и где их применяют? 24. Что представляет собой волновая зубчатая передача, и какими достоинствами она обладает?

Червячные передачи

1. Какие различают виды червячных передач? 2. Как устроены и как работают червячные передачи? 3. Чем вызвано широкое распространение червячных передач с архимедовым червяком, и какие еще профили червяков применяют? 4. Назовите достоинства и недостатки червячных передач по сравнению с зубчатыми передачами. 5. Укажите области применения червячных цилиндрических и глобоидных передач. 6. Какая существует зависимость между передаточным числом, числом заходов червяка и числом зубьев червячного колеса? 7. Из каких материалов изготовляют червяки и червячные колеса? 8. Укажите причины выхода из строя червячных передач и критерии их работоспособности. 9. Как определяется к.п.д. червячной передачи и при каких условиях получается ее самоторможение? 10. Назовите основные факторы, влияющие на величину к.п.д. Укажите случаи, при которых к.п.д. достигает максимальной величины. 11. Как производится расчет зубьев колес червячных цилиндрических передач на контактную прочность, на изгиб. 12. В чем особенности расчета глобоидных передач? 13. Какие силы действуют в червячной передаче и как их определяют? 14. Как производится проверка тела червяка на прочность, на жесткость? 15. Каковы способы охлаждения червячных передач? Методика теплового расчета. 16. Как осуществляется смазка червячных передач? 17. Перечислите наиболее употребительные конструкции червячных редукторов с различными схемами исполнения.

Цепные передачи

1. Каковы достоинства и недостатки цепных передач и область их применения? 2. Какие различают виды приводных цепей и какие из них нормализованы ГОСТами? 3. Какие потери мощности имеются в цепной передаче и чему равен ее к.п.д.? 4. Каким образом определяют размеры приводных цепей и как находят диаметры и числа зубьев звездочек? 5. Из какого материала изготовляют звездочки и приводные цепи? 6. Укажите причины, по которым цепные передачи выходят из строя. 7. Изложите методику расчета приводных цепей на прочность и долговечность. 8. Чем вызваны динамические нагрузки в цепных передачах и как их определить? 9. Как определить силу давления на вал со стороны звездочки цепной передачи? 10. В чем преимущество зубчатой цепи по сравнению с втулочной и роликовой? 11. Укажите виды смазки цепных передач и условия их применения.

Ременные передачи

1. Какие различают виды ремней по форме поперечного сечения их? 2. Из каких материалов изготовляют плоские и клиновые ремни? 3. Какие плоские и клиновые ремни нормализованы ГОСТами? 4. Каковы достоинства и недостатки отдельных типов ремней? 5. Где применяют прорезиненные, кожаные, хлопчатобумажные, шерстяные и нейлоновые плоские ремни? 6. Какие различают виды ременных передач и где их применяют? 7. Каковы достоинства и недостатки ременной передачи по сравнению с другими передачами? 8. Как определяют передаточное число ременной передачи с учетом проскальзывания ремня? 9. Как определяют силы натяжения ветвей ремня? 10. Как определяют силу давления на вал со стороны шкива, между ремнем и натяжным роликом? 11. От чего зависит коэффициент трения между ремнем и шкивом? 12. Как влияет на величину окружного усилия коэффициент трения? 13. Каковы потери мощности в ременной передаче и чему равен ее к.п.д.? 14.Как рассчитывают плоские и клиновые ремни по их тяговой способности? 15. Как рассчитывают ремни на долговечность? 16. Какова методика расчета плоскоременной и клиноременной передачи? 17. Из каких материалов изготовляют шкивы? 18. Для чего у некоторых шкивов плоскоременных передач обод делают выпуклым? 19. Какой вид в поперечном сечении имеют спицы чугунных и сварных шкивов? Как рассчитывают спицы шкивов? 20. Какие различают виды ременных вариаторов, как они устроены и где их применяют?

Фрикционные передачи

1. Какие различают основные виды фрикционных передач и фрикционных вариаторов? 2. Каковы достоинства и недостатки фрикционных передач? 3. Где применяют фрикционные передачи с постоянным передаточным отношением, а где – вариаторы? 4. Из каких материалов изготовляют колеса фрикционных передач? 5. Какими способами увеличивают трение между колесами фрикционных передач? 6. Как определяют передаточное отношение отдельных видов фрикционных передач? 7. Что такое диапазон регулирования вариаторов и как его определяют? 8. Как определяют силу нажатия между колесами цилиндрической и конической фрикционных передач? 9. Каковы потери в фрикционных передачах и чему равны к. п. д. этих передач? 10. Как производится расчет колес фрикционных передач по контактным напряжениям? 11. Как определяют диаметры и ширину колес фрикционных передач и вариаторов?

Валы и оси

1. Как устроены оси и валы, для чего они предназначены и из каких материалов их изготовляют? 2. Какая разница между осью и валом? 3. Укажите факторы, влияющие на выбор допускаемого напряжения на изгиб. 4. Какие различают виды валов? 5. Что называют шипом, шейкой и пятой? 6. Какие различают по конструкции шипы, шейки и пяты и где применяют их различные виды? 7. Как рассчитывают валы и оси на прочность? 8. В каких случаях можно рассчитывать валы только на кручение? 9. Как рассчитывают оси и валы на жесткость, выносливость? 10. Что такое критическое число оборотов вала? 11. Когда необходимо рассчитывать вал на критическое число оборотов? 12. Когда необходимо рассчитывать оси и валы на поперечные колебания?

1. Из каких деталей состоят подшипники качения? 2. Из каких материалов изготовляют шарики, ролики, кольца и сепараторы подшипников качения? 3. Каковы достоинства и недостатки подшипников качения по сравнению с подшипниками скольжения? 4. Какие различают виды подшипников качения по форме тел качения и по направлению воспринимаемой ими нагрузки? 5. Что представляют собой стандартные размеры, серии подшипников качения? 6. Какие различают серии подшипников качения и когда их применяют? 7. Какие различают основные виды шариковых и роликовых подшипников по конструкции и где их применяют? 8. Каковы особенности конструкции и работы игольчатых подшипников? Где их применяют? 9. Каковы достоинства и недостатки шарикоподшипников по сравнению с роликоподшипниками? 10. Для чего применяют смазку в подшипниках качения и как она осуществляется? 11. Какие виды уплотняющих устройств применяют в подшипниках качения и где именно? 12. Как рассчитывают подшипники качения на долговечность по динамической грузоподъемности и как их подбирают по ГОСТу? 13. Как определяют динамическую грузоподъемность подшипников качения? 14. Как определяют эквивалентную динамическую нагрузку подшипников качения? 15. Чем ограничиваются предельные скорости вращения подшипников? 16. Как производится монтаж и демонтаж подшипников качения?

Подшипники скольжения

1. В каких областях машиностроения применяют подшипники скольжения? Каким основным требованиям они должны удовлетворять? 2. Какие различают виды трения в подшипниках скольжения и чем они отличаются между собой? 3. Почему при жидкостном трении режим работы подшипника скольжения является самым благоприятным? 4. В каких случаях применяют подшипники скольжения с полусухим или полужидкостным трением, а в каких – с жидкостным трением? 5. Какие различают подшипники скольжения в зависимости от направления воспринимаемой ими нагрузки? 6. Какие различают типы подшипников скольжения по конструкции и какие из них нормализованы ГОСТом? 7. Для чего предназначены вкладыши? 8. Какова особенность конструкции подшипников с самоустанавливающимися вкладышами? 9. Как устроены подпятники скольжения? Как их рассчитывают? 10. Из каких материалов изготовляют корпус и вкладыши подшипников скольжения? 11. Как определяют основные размеры подшипников скольжения? 12. Какие смазочные материалы применяют в подшипниках скольжения? 13. Что такое вязкость и маслянистость масла? 14. Что представляет собой динамическая и кинематическая вязкость и в каких единицах ее выражают? 15. В каких случаях в подшипниках скольжения применяют жидкую, консистентную и твердую смазки?

Муфты

1. Какие различают классы, группы, подгруппы и виды муфт по принципу их действия? 2. На какие виды подразделяют неразъемные муфты? 3. Как устроены втулочная и фланцевая муфты? Где их применяют и как производится их проверочный расчет на прочность? 4. Как устроена и работает зубчатая муфта и как она подбирается по ГОСТу? 5. Как устроены крестовые муфты? Где их применяют? 6. Какие различают типы шарнирных муфт? Какие из них нормализованы ГОСТом? Как они устроены, как работают и как определяют их размеры?

3.3. Задачи по курсу «Детали машин»

Задание по разделу курса «Детали машин» содержит четыре задачи. Номер варианта студент выбирает по последней цифре своего шифра (если эта цифра 0, то выполняют вариант 10), а числовые данные – из соответствующей таблицы по предпоследней цифре шифра.

Задача Д1

Вариант 1, рис. 35, табл. 27

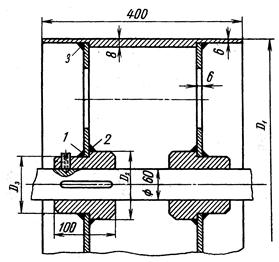

Рис. 35

Рис. 35

| Определить длину и катет сварных швов 1 и 2 у ступицы барабана ленточного транспортера, если диаметр обода барабана D1, диаметры ступицы D2 и D3, вращающий момент на бара-бане М. Материал ступицы и диска Ст. 3, нагрузка ста-тическая. Сварка выполнена в ручную электродами Э42А. |

| Величина | Предпоследняя цифра шифра | |||||||||

| D1, мм | ||||||||||

| D2, мм | ||||||||||

| D3, мм | ||||||||||

| М, кНм |

Таблица 27

Вариант 2, рис. 35, табл. 27

Определить длину и катет сварного шва 3 у барабана ленточного транспортера, если диаметр обода D1, вращающий момент на барабане М. Материал ступицы и диска Ст. 3. Сварка автоматическая электродами Э50А.

Вариант 3, рис. 36, табл. 28

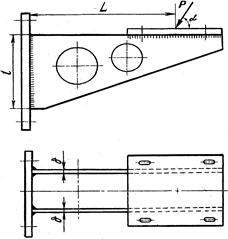

Рис. 36

Рис. 36

|

Определить длину l и катет сварного шва, которым крон-штейн приварен к плите, если на него действует постоянная нагрузка Р под углом  , а толщина листов , а толщина листов  =8 мм. Материал соединяемых деталей Ст. 3. Сварка ручная электродами Э42А. =8 мм. Материал соединяемых деталей Ст. 3. Сварка ручная электродами Э42А.

|

| Величина | Предпоследняя цифра шифра | |||||||||

| L, мм | ||||||||||

, град. , град.

| ||||||||||

| Р, кН |

Таблица 28

Вариант 4, рис. 37, табл. 29

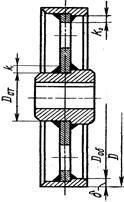

Рис. 37

Рис. 37

| Из расчета на прочность сварного соединения деталей шкива определить максимальный крутящий момент, который может передавать сварной шкив, если известны его катеты k1 и k2, диаметры Dоб и Dст, толщина обода  мм. Швы непрерывные по всему периметру. Материал соединяемых деталей Ст. 3. Сварка ручная электродами Э42А. мм. Швы непрерывные по всему периметру. Материал соединяемых деталей Ст. 3. Сварка ручная электродами Э42А.

|

Таблица 29

| Величина | Предпоследняя цифра шифра | |||||||||

| Dст, мм | ||||||||||

| Dоб, мм | ||||||||||

| k1, мм | ||||||||||

| k2, мм |

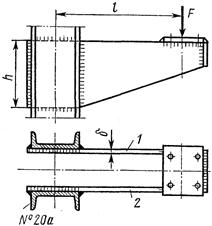

Вариант 5, рис. 38, табл. 30

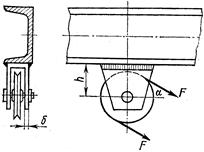

Рис. 38

Рис. 38

| Рассчитать сварное соединение, состоящее из серьги, блока и швеллера. Материал электрода и метод сварки выбрать самостоятельно. |

Таблица 30

| Величина | Предпоследняя цифра шифра | |||||||||

| F, кН | ||||||||||

| h, мм | ||||||||||

, мм , мм

| ||||||||||

, рад , рад

|  /4 /4

|  /3 /3

|  /6 /6

|  /4 /4

|  /3 /3

|  /6 /6

|  /4 /4

|  /3 /3

|  /6 /6

|  /4 /4

|

Вариант 6, рис. 39, табл. 31

Рис. 39

Рис. 39

| Рассчитать сварное соединение, крепящее опорный швеллер № 16 к стальной плите. Материал электрода и метод сварки выбрать самостоятельно. |

Таблица 31

| Величина | Предпоследняя цифра шифра | |||||||||

| F, кН | ||||||||||

| l, мм | ||||||||||

, рад , рад

|  /6 /6

|  /4 /4

|  /3 /3

|  /6 /6

|  /4 /4

|  /3 /3

|  /6 /6

|  / 4 / 4

|  /3 /3

|  /6 /6

|

Вариант 7, рис. 40, табл. 32

Рис. 40

Рис. 40

|

Рассчитать сварное соединение и определить размеры h и  листов 1 и 2, приваренных к швеллерам колонны. Материал электрода и метод сварки выбрать самостоятельно. листов 1 и 2, приваренных к швеллерам колонны. Материал электрода и метод сварки выбрать самостоятельно.

|

Таблица 32

| Величина | Предпоследняя цифра шифра | |||||||||

| F, кН | ||||||||||

| l, мм |

Рис. 41

Рис. 41

| Рассчитать сварное соединение, состоящее из двух неравнобоких уголков и косынки. Нагрузка статическая. |

Вариант 8, рис. 41, табл. 33

Таблица 33

| Данные для расчета | Предпоследняя цифра шифра | |||||||||

| 2F, кН | ||||||||||

| Электроды | Э42А | Э42А | Э42А | Э50А | Э50А | Э42 | Э42 | Э42 | Э50 | Э50 |

| № профиля | 8/5 | 10/6 | 11/7 | 11/7 | 14/9 | 8/5 | 16/10 | 18/11 | 16/10 | 14/9 |

| Метод сварки | Автоматическая под слоем флюса | Автоматическая | Ручная |

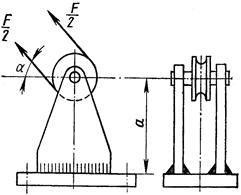

Вариант 9, рис. 42, табл. 34

Рис. 42

Рис. 42

| Рассчитать сварное соединение, крепящее неподвижный блок монтажного устройства к плите. Нагрузка статическая. Материал электрода, метод сварки и недостающие данные выбрать самостоятельно. |

Таблица 34

| Величина | Предпоследняя цифра шифра | |||||||||

| F, кН | ||||||||||

| а, мм | ||||||||||

, рад , рад

|  /4 /4

|  /3 /3

|  /6 /6

|  /4 /4

|  /3 /3

|  /6 /6

|  /4 /4

|  /3 /3

|  /6 /6

|  /4 /4

|

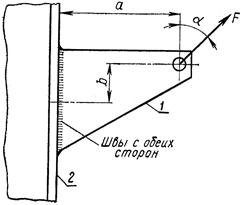

Вариант 10, рис. 43, табл. 35

Рис. 43

Рис. 43

| Рассчитать сварное соединение, крепящее кронштейн 1 к вертикальной плите 2. Нагрузка статическая. Материал электрода, метод сварки и недостающие данные выбрать самостоятельно. |

Таблица 35

| Величина | Предпоследняя цифра шифра | |||||||||

| F, кН | ||||||||||

| а, см | ||||||||||

| b, см | ||||||||||

, рад , рад

|  /3 /3

|  /4 /4

|  /6 /6

|  /6 /6

|  /3 /3

|  /4 /4

|  /6 /6

|  /6 /6

|  /3 /3

|  /4 /4

|

Рекомендации к решению задач Д1

Расчет сварных швов, представленных в задании, следует производить в следующей последовательности.

1. В зависимости от заданной внешней нагрузки выделить элементарные составляющие реакции, воспринимаемые швом: изгибающий, крутящий моменты, продольная, поперечная или окружная силы.

2. Установить вид деформации и для каждой составляющей записать уравнение для определения напряжения.

3. Определить из каких составляющих напряжений возникает максимальное напряжение с учетом их направлений.

4. Выбрать метод сварки, электроды, допускаемое напряжение в шве, руководствуясь рекомендациями (табл. 1, прилож. Б).

5. Проектный расчет сварного шва заключается в определении его геометрических параметров. Здесь возможны варианты. Первый вариант: задавшись катетом шва, определяют длину шва; второй, наоборот – задавшись длиной шва, определяют его катет.

6. Если шов комбинированный, то его длину разбивают на составляющие элементы, исходя из конструктивных соображений.

|

|

|

|

|

Дата добавления: 2014-12-10; Просмотров: 1610; Нарушение авторских прав?; Мы поможем в написании вашей работы!