КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Силы в прессовых соединениях

Съемники, последовательность расчета

Вопросы для самопроверки

1. На какие группы подразделяются съемники?

2. Из каких основных частей состоит винтовой съемник?

3. Из каких основных частей состоит рычажный съемник?

4. Какое приспособление может быть применено для выпрессовки втулок небольшого диаметра?

5. Какие конструкции съемников самые распространенные?

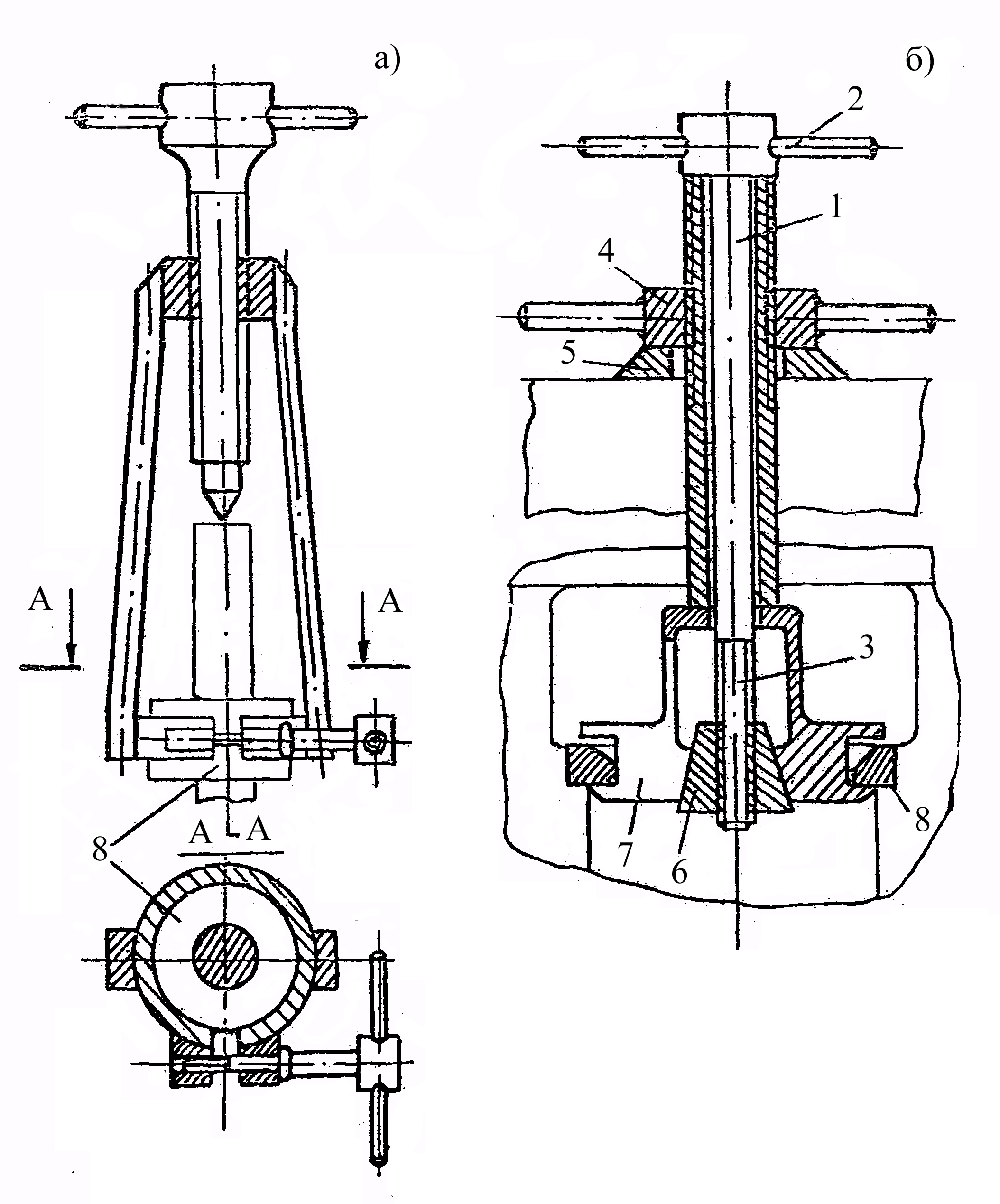

Рис. 43. Съемники с разрезным кольцом (а) и с цанговым захватом (б): 1 – винт; 2 – вороток; 3 – наконечник; 4 – гайка; 5 – планка; 6 – конус; 7 – цанга; 8 - снимаемая деталь

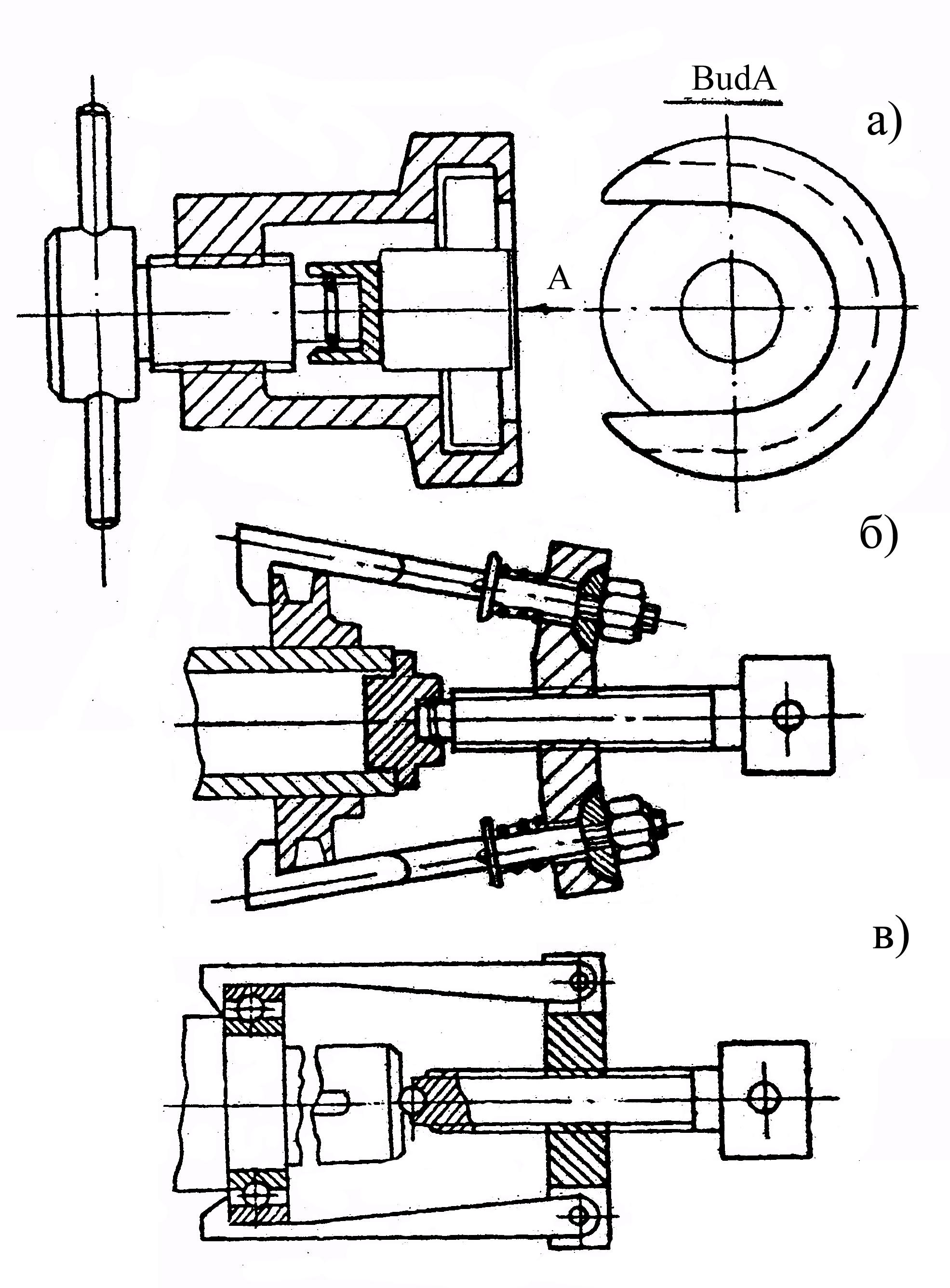

Рис. 44. Винтовые упорные съемники: а – с захватом детали корпуса съемника; б, в – с захватом детали лапками

Исходным параметром при проектировании съемников является усилие запрессовки (выпрессовки) деталей.

Наибольшая сила запрессовки, необходимая для сборки продольно-прессового соединения с гарантированным натягом, Н,

Рз = fзπpdL, (215)

где fз - коэффициент трения при запрессовке;

р - удельное давление на поверхности контакта, Н/м2;

d - диаметр охватываемой детали, м;

L - длина запрессовки, м.

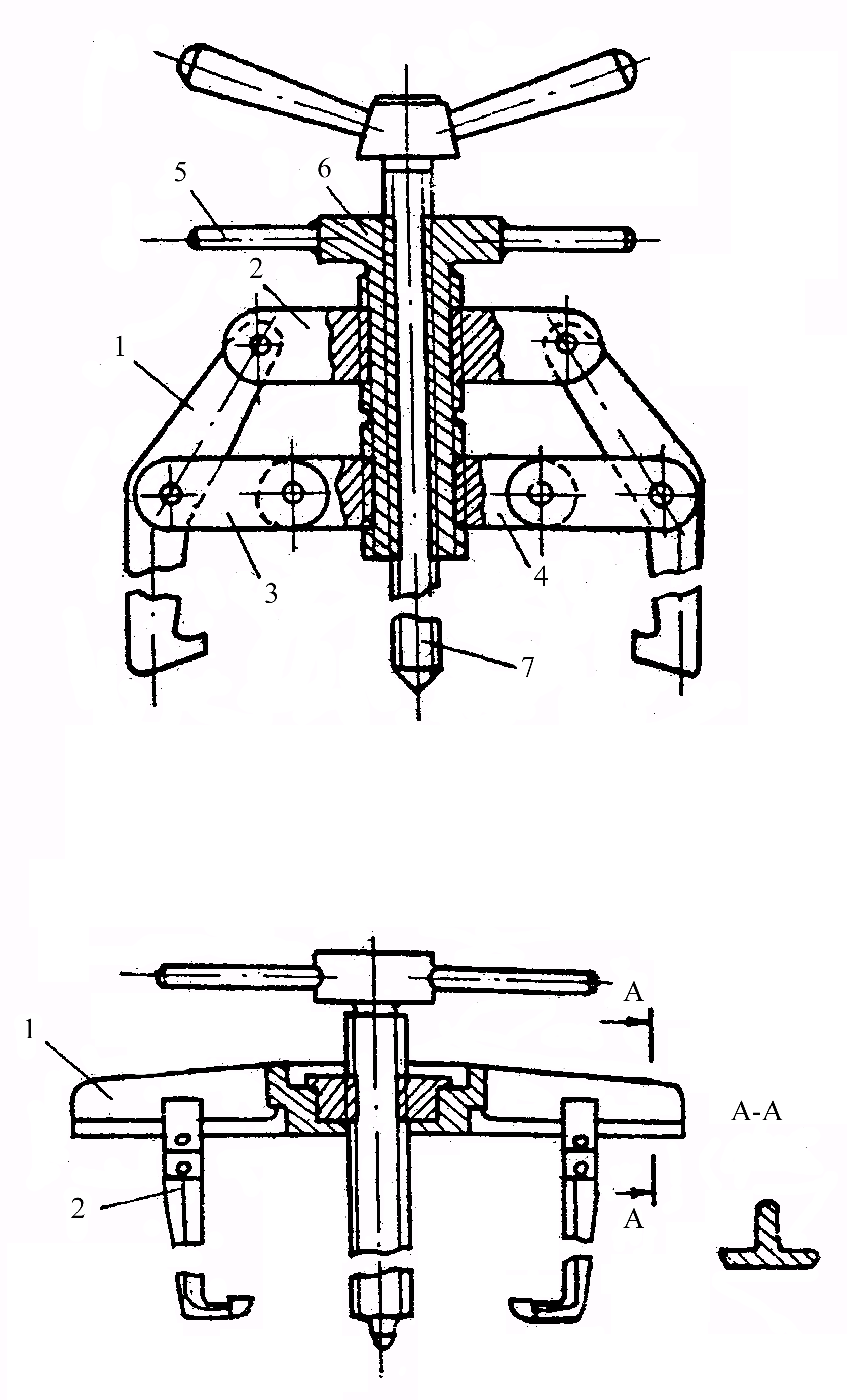

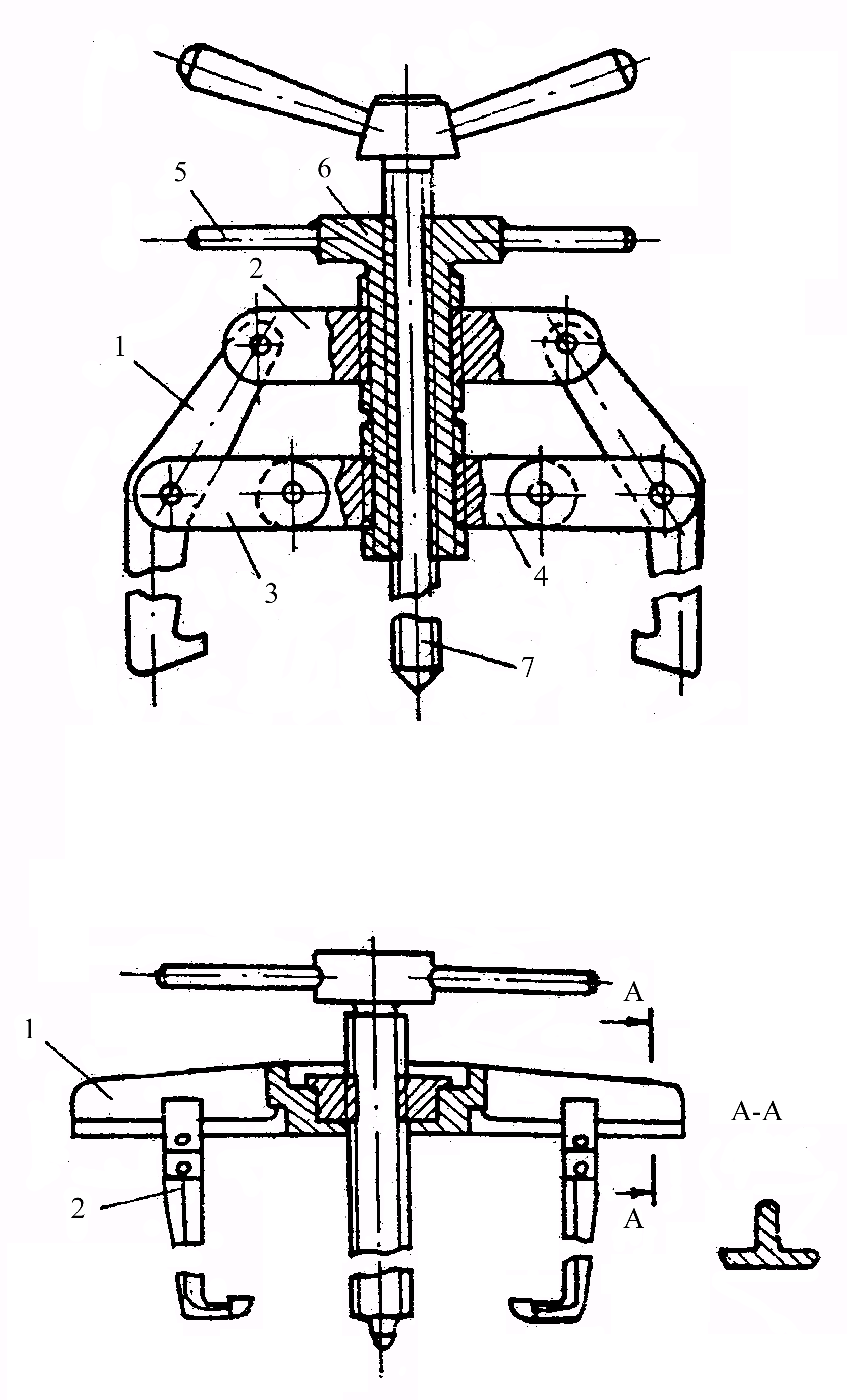

Рис. 45. Универсальный съемник: 1 – лапка; 2 – планка; 3 – тяга; 4 – траверса;

5 – вороток; 6 – втулка; 7 - винт

Рис. 46. Съемник с Т-образной планкой: 1 – планка; 2 – передвижная лапка

Удельное давление р (рис. 48) на поверхности контакта

Р = δ·10-6/[d(C1/E1 + C2/E2], (216)

где δ - расчетный натяг, мкм;

E1, E2 - модули упругости материалов охватываемой охватывающей деталей;

C1 = [(d2 + d02)/(d2 - d02)] - μ1;

C1 = [(D2 + d2)/(D2 - d2)] + μ1.

Модули упругости E1 и E2 и коэффициенты Пуассона μ1 и μ2 материалов деталей:

для стали Е ≈ (2,1… 2,2)·1011 Н/м2 и μ = 0,3;

для чугуна Е ≈ (1,2… 1,4)·1011 Н/м2 и μ = 0,25;

для бронзы Е ≈ (1,0… 1,1)·1011 Н/м2 и μ = 0,33.

Значения коэффициентов C1 и С2 приведены в табл. 5.

Если охватываемая деталь выполнена в виде сплошного вала, то d0 = 0, d0/d = 0. В случае, когда охватываемая деталь изготовлена в виде плиты, D = ∞, а d0/ D = 0.

Расчетный натяг соединения

δ = Δd – 1,2(RZ1 + RZ2), (217)

где Δd - номинальный натяг, мкм;

RZ1 + RZ2 - высоты микронеровностей сопрягаемых поверхностей, мкм.

Наиболее распространенные значения RZ1 для поверхностей прессовых соединений 10,..., 6,3; 3,2…, 1,6 мкм, что соответствует 6,..., 8-му классам шероховатости.

Рис. 47. Съемник с зажимом: 1 – рычаг; 2 – хомут; 3 – гайка; 4 – вороток; 5 – винт

Рис. 48. Сопряжение деталей с натягом

Значения коэффициентов трения на контактной поверхности зависит от многих факторов: способа сборки, удельного давления р, высоты микронеровностей, вида смазки поверхностей, применяемой при запрессовке деталей, скорости запрессовки и пр.

Таблица 5

Значения коэффициентов С1 и С2

| d0/d для С1 и d/D для С2 | С1 | С2 | ||||

| Сталь | Бронза | Чугун | Сталь | Бронза | Чугун | |

| 0,00 | 0,70 | 0,67 | 0,75 | 1,30 | 1,33 | 1,25 |

| 0,10 | 0,72 | 0,69 | 0,77 | 1,32 | 1,35 | 1,27 |

| 0,20 | 0,78 | 0,75 | 0,83 | 1,38 | 1,41 | 1,38 |

| 0,30 | 0,89 | 0,86 | 0,94 | 1,49 | 1,52 | 1,44 |

| 0,40 | 1,08 | 1,05 | 1,13 | 1,68 | 1,71 | 1,63 |

| 0,45 | 1,21 | 1,18 | 1,26 | 1,81 | 1,84 | 1,76 |

| 0,50 | 1,37 | 1,34 | 1,42 | 1,95 | 2,00 | 1,92 |

| 0,60 | 1,57 | 1,54 | 1,62 | 2,17 | 2,20 | 2,12 |

| 0,65 | 1,83 | 1,80 | 1,88 | 2,43 | 2,46 | 2,38 |

| 0,70 | 2,17 | 2,14 | 2,22 | 2,77 | 2,80 | 2,72 |

| Продолжение табл. 5. | ||||||

| 0,75 | 2,62 | 2,59 | 2,67 | 3,22 | 3,25 | 3,17 |

| 0,80 | 3,28 | 3,25 | 3,35 | 3,84 | 3,87 | 3,79 |

| 0,85 | 4,25 | 4,22 | 4,30 | 4,85 | 4,88 | 4,80 |

| 0,90 | 5,98 | 5,95 | 6,03 | 6,58 | 6,61 | 6,53 |

| 0,95 | 9,23 | 9,20 | 9,28 | 9,83 | 9,86 | 9,78 |

| 0,925 | 12,58 | 12,56 | 12,63 | 13,18 | 13,21 | 13,13 |

| 0,95 | 18,70 | 18,67 | 18,75 | 19,30 | 19,33 | 19,25 |

| 0,975 | 38,70 | 38,67 | 38,75 | 39,30 | 39,33 | 39,25 |

| 0,99 | 98,70 | 98,67 | 98,75 | 99,30 | 99,33 | 99,25 |

С достаточной для практических целей точностью принимают: fз ≈ 0,08… 0,1 – сборка прессованием; fз ≈ 0,12… 0,14 – сборка с нагревом или охлаждением.

Величина усилия, требуемого для запрессовки холодного шарикоподшипника, Н,

Pn = δfзEπB·10-6/2N, (218)

где Е - модуль упругости материала кольца подшипника, Н/м2;

В - ширина кольца подшипника, м;

N - коэффициент, определяемый конструктивными размерами подшипника,

N = 1/(1 - d/d0)2; d0 ≈ d + (D – d)/4, (219)

где d - диаметр отверстия внутреннего кольца;

D - наружный диаметр подшипника.

Для определения усилий выпрессовки считают, что оно на 10...15 % больше силы запрессовки.

|

|

Дата добавления: 2014-11-29; Просмотров: 1298; Нарушение авторских прав?; Мы поможем в написании вашей работы!