КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Способы выявления дефектов

|

|

|

|

Виды дефектоскопии

Дефектом называется каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией. Примерами дефектов могут служить выход размера детали за пределы допуска по рабочим чертежам, при ремонте или эксплуатации, трещины, забойные риски и т. д.

По степени влияния на работоспособность изделий дефекты подразделяют на критические, значительные и малозначительные. При наличии критического дефекта изделие не используется. Значительный дефект влияет на использование изделия по его назначению или снижает его долговечность. Малозначительный дефект не влияет существенно ни на использование изделия по назначению, ни на его долговечность.

По возможности устранения дефекты делят на исправимые и неисправимые. Детали с неисправимыми дефектами выбраковывают, а с исправимыми направляют в специализированные цехи или отделения для ремонта.

По месту расположения различают наружные и внутренние дефекты.

Наружный осмотр. Осуществляют осмотр обычно визуально, невооруженным глазом или с помощью простейших оптических средств — луп с 5—10-кратным увеличением. В редких случаях применяют микроскопы. При этом выявляют видимые погрешности поверхностей — мелкие и крупные риски, натиры, задиры, следы подплавления, поверхностные раковины коррозионного или кавитационного происхождения, отслаивание и выкрашивание усталостного происхождения, вмятины, сколы, отколы, макротрещины различного происхождения и т. д. При контроле особое внимание обращают на поверхности, расположенные в зонах высоких тепловых и механических нагрузок, а также в зонах конструктивных и технологических концентраторов напряжений.

Контроль размеров. Типовыми операциями являются операции измерения отклонений действительных размеров от нормальных вследствие износа или деформации детали или ее поверхностей. Для упругих элементов контроль размеров может производиться также под статической нагрузкой.

Магнитопорошковый метод. Все магнитные методы контроля можно использовать только для деталей, изготовленных из ферромагнитных материалов. Магнитные методы основаны на обнаружении магнитных полей рассеяния, которые возникают на поверхности намагниченной детали в местах, где имеются дефекты типа нарушения целостности материала или включений с другой магнитной проницаемостью.

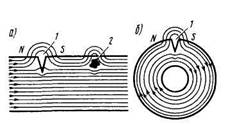

На рис. 7 показана схема возникновения магнитного поля рассеяния над дефектом. Магнитный поток при прохождении через бездефектную часть детали не изменяет своего направления. Но если на пути магнитного потока встретится дефект, т. е. препятствие с малой магнитной проницаемостью, то он вызовет искажение направления магнитного поля, наведенного в детали. При этом на краях дефекта возникают магнитные полюсы, создающие магнитное поле рассеяния. Это поле можно обнаружить с помощью мелкого ферромагнитного порошка. Этим методом обнаруживаются поверхностные микротрещины и другие дефекты с шириной раскрытия у поверхности 0,001 мм и более, глубиной 0,01 мм и более, подповерхностные дефекты больших размеров на глубине до 1,5—2,0 мм, а также дефекты под различного рода покрытиями (после окраски, электрохимических покрытий и др.), но при условии, что толщина немагнитного покрытия не более 0,08 мм.

Метод контроля состоит из следующих технологических операций:

подготовки изделия к контролю; намагничивания изделия или его части; нанесения на поверхность изделия ферромагнитного порошка (сухой метод) или суспензии (мокрый метод); исследования поверхности и расшифровки результатов контроля; размагничивания.

Подготовка изделий к контролю заключается в его тщательной очистке, которую производят в порядке общей мойки деталей или дополнительно на рабочем месте.

Существует три способа намагничивания: полюсное (продольное), бесполюсное (циркулярное) и комбинированное. При полюсном намагничивании применяются электромагниты и соленоиды. При бесполюсном намагничивании через деталь пропускают большой ток низкого напряжения, а если деталь полая, то используют электродный метод намагничивания. Комбинированный способ представляет собой комбинацию бесполюсного и полюсного способов намагничивания (рис. 8). При полюсном намагничивании образуется продольное поле, при котором хорошо обнаруживаются поперечные, наиболее опасные трещины. При бесполюсном намагничивании четко выявляются продольные дефекты (трещины, волосовины и др.) и радиальные трещины на торцовых поверхностях. При комбинированном намагничивании изделие находится под воздействием одновременно двух взаимно перпендикулярных магнитных полей, что дает возможность обнаружить дефект

Рис. 7. Схема возникновения магнитных полей рассеяния:

а —при продольном намагничивании; б—при циркулярном намагничивании; /—трещина; 2 -неметаллическое включение

любых направлений. Для намагничивания изделий может использоваться переменный (однофазный и трехфазный), постоянный, выпрямленный, однополупериодный и двухполупериодный ток, а также импульсный ток.

В качестве магнитных порошков применяют магнезит (закись-окись железа черного или темно-коричневого цвета для контроля изделий со светлой поверхностью. Окись железа (Fe2O3) буро-красного цвета применяют для контроля изделий с темной поверхностью. Лучшими магнитными свойствами обладает порошок из мягкой стали. Для контроля изделий с темной поверхностью применяют также окрашенные порошки для большего контраста с поверхностью. Жидкой основой для смесей-суспензий служат органические масла или их смеси с керосином. Обычно в 1 л жидкости добавляют 125— 175 г порошка из окиси железа или 200 г порошка из мягкой стали. В зависимости от магнитных свойств материала контроль можно производить на остаточной намагниченности изделия или в приложенном магнитном поле. В первом случае порошок наносят на деталь при выключенном дефектоскопе, а во втором — при включенном. При наличии дефекта (например, открытой трещины) в зоне краев трещины образуется полюсность. Частицы порошка, оседая в зоне трещины в виде узоров различной формы и размеров, обрисовывают ее контур, т. е. показывают ее месторасположение, форму и длину.

Детали, обладающие большим остаточным магнетизмом, будучи намагничены, могут длительное время притягивать к себе продукты истирания деталей, которые, сосредоточиваясь в пора», вызывают повышенный абразивный износ. Поэтому указанные детали обязательно размагничивают. Для этой цели изделие, находящееся внутри включенного дефектоскопа, постепенно удаляют от дефектоскопа (или дефектоскоп от изделия) на расстояние не менее 1 —1,5 м, после чего дефектоскоп выключают. Полностью размагниченное изделие не должно притягивать стальную пластину или опилки. Наибольшее распространение в депо и на заводах нашли магнитные дефектоскопы переменного тока, круглые, неразъемные ДГЭ-М, седлообразные ДГС-М и настольные ДГН-1Б. Все они являются приборами соленоидного типа, отличающимися друг от друга конструктивно.

Методы ультразвуковой дефектоскопии. Ультразвуковая дефектоскопия основана на свойстве ультразвуковых колебаний (волн) распространяться в твердом или жидком теле и отражаться от границ раздела двух сред (воздух — металл, инородные включения — металл, жидкость — газ и т. д.).

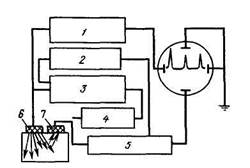

Ультразвуковыми волнами называют упругие механические колебания (звуки), имеющие частоту более 20 кГц. Этот вид дефектоскопии применяют для обнаружения подповерхностных и глубоко залегающих пороков деталей независимо от материала, из которого они изготовлены. Ультразвуковая дефектоскопия используется как для контроля отдельных деталей, так и деталей, находящихся в сборке; например, можно выявить дефекты подступичной части оси колесной пары, шеек коленчатого вала, не снятого с дизеля, в болтах крепления полюсов электрических машин, в зубьях шестерен тяговых редукторов, находящихся под тепловозом, и т. д. В локомотивных депо и на ремонтных заводах распространен дефектоскоп УЗД-64, работающий по эхо-импульсному методу (рис. 9). Генератор импульсов через определенные промежутки времени включает генератор развертки и одновременно с этим подает на короткое время электрическое напряжение на пьезопластину искателя-излучателя. Под воздействием генератора развертки электронный луч на экране дефектоскопа перемещается с частотой 50 Гц из левой его части в правую. На экране дефектоскопа появляется светящаяся почти прямая линия развертки с отклонением вблизи начальной точки (зондирующий импульс). После каждого электрического «удара» пьезопластина искателя совершает определенное количество колебаний, посылая УЗК в деталь. При отсутствии дефекта УЗК отражаются от противоположной поверхности детали и воспринимаются пьезопластиной искателя-приемника, где УЗК преобразуются в электрическое переменное напряжение, частота и длительность которого соответствуют частоте и длительности импульса отраженной волны. В усилителе положительная часть переменного напряжения усиливается и подается на вертикальные пластины кинескопа. На экране возникает донное отражение (эхо). При наличии в детали дефекта часть УЗК вначале отразится от него, а остальная часть отразится от противоположной поверхности детали. При этом эхо-сигнал от дефекта попадает на экран кинескопа раньше донного. Прием отраженных эхо-сигналов происходит в промежутке между двумя импульсами генератора.

При дефектоскопии деталей дефектоскопист должен соблюдать технику безопасности производства работ в соответствии с действующей должностной инструкцией. Дефектоскопист не имеет права допускать к пользованию дефектоскопом других работников, за исключением мастеров и совместно с ним работающих дефектоскопистов, сдавших установленные испытания.

Рис. 9. Структурная схема ультразвукового дефектоскопа:

1 — генератор развертки; 2 — индикатор расстояния; 3 — генератор импульсов;

4 —трансформатор;5—усилитель; 6 —искатель-излучатель; 7 —искатель-приемник

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 5765; Нарушение авторских прав?; Мы поможем в написании вашей работы!