КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Дозирование продуктов

|

|

|

|

Основные технологические операции при упаковывании пищевых продуктов

Лекция 3

3.1. Дозирование продуктов

3.2. Фасование и упаковка твердых продуктов

3.3. Способы разлива жидких продуктов

3.4. Этикетирование упакованной продукции

Глоссарий

Контрольные вопросы

При проведении исследований технологических операций упаковки различных видов пищевых продуктов, анализе и синтезе компоновок и при проектировании новых конструкций машин целесообразно использовать готовые структурированные системы фасовочно-упаковочного оборудования. Исчерпывающая классификация данного оборудования позволяет более четко определить область использования той или иной проектируемой машины, выбрать принцип действия и назначить основные начальные параметры.

В упаковочной индустрии в настоящее время наиболее полно классифицированы применяемые расходные упаковочные материалы. В отношении оборудования общепринятой классификации пока нет, поэтому одно и то же оборудование в разных источниках может называться по-разному. Попытки классификации по конструктивным особенностям упаковочных машин и получаемым на них пакетам или виду перерабатываемого упаковочного материала страдают тем недостатком, что одинаковое по конструкции оборудование оказывается в различных группах только из-за того, что работает с разными материалами.

Дозирование является начальной технологической операцией последующего процесса фасовки и упаковки готовой пищевой продукции и различных полуфабрикатов.

Данная операция должна обеспечить правильное выполнение последующих операций технологического процесса фасовки и упаковки. В пищевых производствах дозируются материалы и продукты разной структуры и свойств: сыпучие, жидкие с различной вязкостью, пастообразные, штучные и т.п. Дозирование может осуществляться разными способами и устройствами, отличающимися принципом действия и конструкцией исполнительных органов.

При проектировании дозирующих устройств учитываются физико-механические, реологические и другие свойства дозируемых продуктов. Например, при дозировании сыпучих материалов принимаются во внимание размеры частиц, их влажность, подвижность, возможность сводообразования, комкуемость, распыляемость и другие характеристики. Для жидких продуктов важными факторами, учитываемыми при создании дозирующих устройств, являются кинематическая вязкость, липкость, наличие взвешенных частиц, скорость их оседания и пр. Для тестообразных продуктов важны консистенция, объемная масса, упругость и др. показатели. Для штучных продуктов, таких как печенье, пряники, вафли и пр. важны форма, геометрические размеры, единичная масса, прочность.

Сыпучие материалы могут быть в виде дисперсных порошков (сахарная пудра, пудра какао и др.), мелких частиц (мука, кофе, какао), мелких кусочков (сахарный песок, крупы, чай), средних и крупных кусков (корнеплоды, штучные изделия, макаронные изделия, кусковой сахар и др.), хлопьев (чипсы. кукурузные хлопья и пр.).

Объемная масса сыпучих материалов может колебаться в широких пределах в зависимости от гранулометрического состава, однородности смеси, влажности и других факторов.

Сыпучесть (подвижность) определяется углом естественного откоса продукта и зависит, главным образом, от зернистости и формы частиц, влажности и насыпной плотности.

Дозирующие устройства должны обеспечивать задаваемую точность дозирования и стабильность доз при длительной работе.

Дозирование, как процесс, может быть порционным и непрерывным. Порционное дозирование, как правило, применяется при фасовке продукции.

По принципу работы дозирующие устройства делятся на объемные и весовые. При весовом дозировании погрешность обычно составляет не более 0,1%, при объемном – 2-3%.

При дозировании сыпучих материалов применяются объемные и весовые дозаторы с непрерывным или порционным режимом работы.

При приготовлении смесей из сыпучих материалов применяют объемные барабанные, тарельчатые, шнековые дозаторы, мерные емкости, а также бункерные весовые дозаторы с противовесом.

Для дозирования готовой продукции используются объемные секторные, шиберные, плунжерные, грейферные, ленточные объемные дозаторы.

Для дозирования влажных рассыпных продуктов обычно используются ленточные или шнековые дозаторы.

Жидкие продукты дозируются в основном с помощью мерных емкостей.

Объемные дозаторы непрерывного действия используются в технологических системах в качестве питателей машин, подающих продукт равномерным потоком. Объем подачи может изменяться путем изменения скорости подачи, что достигается применением регулируемых приводов, или изменением поперечного сечения потока

Для розлива в тару жидких продуктов используются порционные дозаторы, отмеривающие жидкость по объему. Для дозирования жидкостей в ходе технологического процесса применяются мерные сосуды, дроссельные расходомеры, весовые дозаторы.

|

Дозирование тестообразных продуктов осуществляется делением общей массы на отдельные куски определенного объема и массы. Объемные дозаторы для теста могут быть с мерными карманами, поршневого типа, штампующего типа и др.

Рис.3.1. Классификация дозаторов

При непрерывном объемном дозировании расход продукта равен  , где

, где  - поперечное сечение потока продукта,

- поперечное сечение потока продукта,  - скорость подачи продукта,

- скорость подачи продукта,  - насыпная плотность продукта.

- насыпная плотность продукта.

При непрерывном весовом дозировании поток продукта, выходящий из питателя, постоянно взвешивается (рис.3.2 в)

|

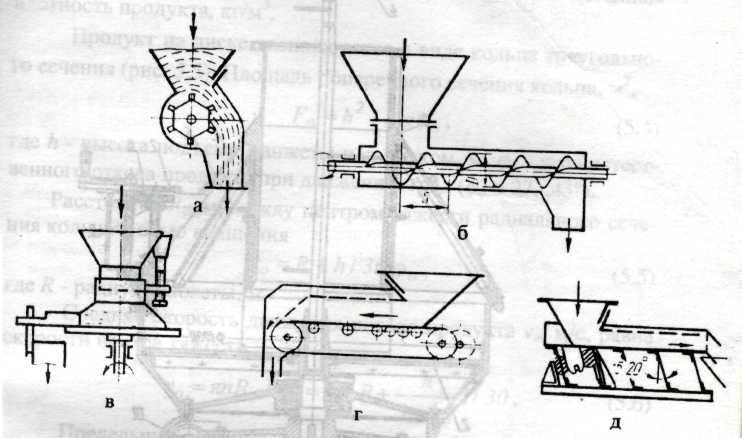

Рис.3.2 Схемы дозирования

а – дискретное объемное, б – непрерывное объемное, в – дискретное весовое, 1 – бункер, 2 – мерная емкость, 3 – объемный дозатор, 4 – весовой механизм, 5- ковш

|

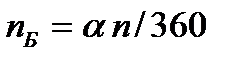

Принцип действия объемных дозаторов непрерывного действия основан на подаче продукта из бункера исполнительным элементом, совершающим вращательное, поступательное или возвратно-поступательное движение (рис.3.3)

Рис.3.3 Схемы объемных дозаторов

а – барабанный, б – шнековый, в – тарельчатый, г – ленточный, д – вибрационный

Барабанные дозаторы имеют исполнения с гладкими или гранеными барабанами и секторные. Гладкие и мелкорифленые барабаны используют для порошковых и мелкозернистых материалов, граненые - для кусковых материалов.

Окружная скорость барабанов составляет от 0,025 до 1 м/с. Такие конструкции устанавливают обычно под бункерами.

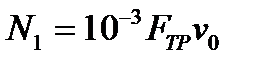

Производительность барабанного дозатора, кг/с,  , где

, где  - площадь сечения одного кармана, желоба, ячейки и т.п.,

- площадь сечения одного кармана, желоба, ячейки и т.п.,  - длина рабочей части желоба,

- длина рабочей части желоба,  - число желобов на барабане,

- число желобов на барабане,  - частота вращения барабана,

- частота вращения барабана,  - плотность материала,

- плотность материала,  - коэффициент заполнения желоба.

- коэффициент заполнения желоба.

Для цилиндрического барабана  , где

, где  - диаметр барабана,

- диаметр барабана,  - толщина слоя материала, захватываемого барабаном.

- толщина слоя материала, захватываемого барабаном.

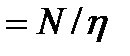

Частота вращения барабана  .

.

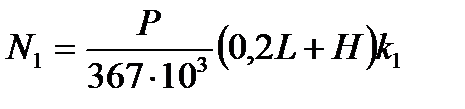

Мощность на привод барабана, кВт,  , где

, где  - сила сопротивления вращению барабана, Н;

- сила сопротивления вращению барабана, Н;  - коэффициенты, учитывающие сопротивление дроблению и потери мощности на сопротивление соответственно,

- коэффициенты, учитывающие сопротивление дроблению и потери мощности на сопротивление соответственно,  - для порошкообразных продуктов,

- для порошкообразных продуктов,  .

.

Удельное давление продукта на поверхность барабана, Па,  , где

, где  - площадь опорной поверхности слоя продукта над барабаном при угле естественного откоса

- площадь опорной поверхности слоя продукта над барабаном при угле естественного откоса  .

.

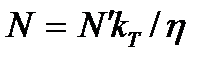

Установленная мощность двигателя, кВт,

, где

, где  - к.п.д. передачи.

- к.п.д. передачи.

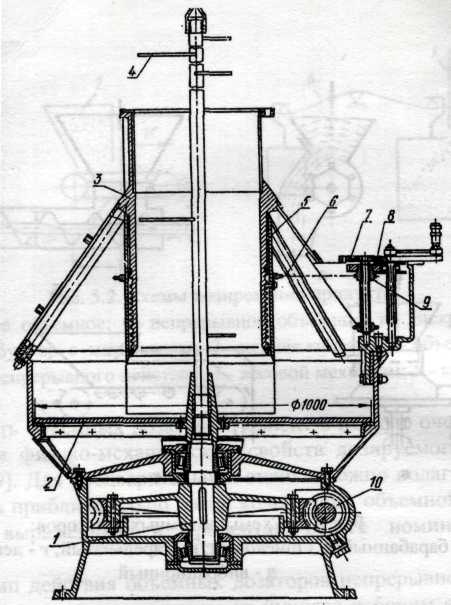

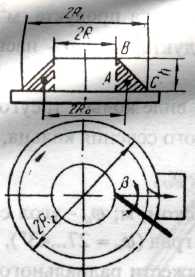

Тарельчатые дозаторы. Применяются для дозирования сыпучих пищевых материалов. Основным рабочим органов таких дозаторов (рис. 3.4) является вращающийся диск, с которого продукт сбрасывается скребком. Высоту слоя продукта на диске регулируют передвижной манжетой, надетой на выходной патрубок бункера. Вертикальный вал приводится во вращение от двигателя через передаточный механизм. Форма скребка соответствует логарифмической спирали, что обеспечивает постоянный угол встречи продукта со скребком и повышает равномерность подачи. Редуктор дозатора трехскоростной. Положение по высоте манжеты изменяется с помощью механизма регулирования

|

Рис. 3.4 Схема тарельчатого дозатора

1 – вал, 2 – диск, 3 – патрубок, 4 – ворошитель, 5 – механизм регулирования высоты манжеты, 6 – цепная передача, 7 – шестерня, 8 – зубчатое колесо, 9 – звездочка, 10 – червячная передача

Производительность тарельчатого дозатора, кг/с,  , где

, где  - площадь поперечного сечения потока продукта,

- площадь поперечного сечения потока продукта,  - средняя скорость движения потока продукта.

- средняя скорость движения потока продукта.

Продукт на диске расположен в виде конусного кольца (рис.3.5), площадь сечения которого равна  , где

, где  - высота подъема манжеты над диском,

- высота подъема манжеты над диском,  .

.

Расстояние между центром тяжести радиального сечения кольца и осью вращения  , где

, где  - радиус манжеты.

- радиус манжеты.

Средняя скорость движения потока продукта, равна скорости цента тяжести сечения  .

.

|

Рис.3.5 Схема расположения продукта на диске

Предельная частота вращения диска определяется из условия  , где

, где  =

=  - угловая скорость,

- угловая скорость,  - наибольший радиус вращения частиц,

- наибольший радиус вращения частиц,  - динамический коэффициент трения скольжения частиц о диск. Отсюда

- динамический коэффициент трения скольжения частиц о диск. Отсюда  .

.

Мощность двигателя  , где

, где  - мощность, затрачиваемая на преодоление сил трения,

- мощность, затрачиваемая на преодоление сил трения,  - сила трения, возникающая при движении продукта по диску,

- сила трения, возникающая при движении продукта по диску,  = 0,36…0,4 – коэффициент трения продукта о диск,

= 0,36…0,4 – коэффициент трения продукта о диск,  = 0,26…0,4 – коэффициент трения продукта о скребок,

= 0,26…0,4 – коэффициент трения продукта о скребок,  = 35…600 – угол установки скребка,

= 35…600 – угол установки скребка,  = 1,5…2 – коэффициент, учитывающий прочие сопротивления,

= 1,5…2 – коэффициент, учитывающий прочие сопротивления,  = 0,82…0,94 – к.п.д..

= 0,82…0,94 – к.п.д..

Шнековые дозаторы. Применяются для подачи сыпучих материалов в тех случаях, когда не предъявляется жестких требований к возможному дроблению шнеком отдельных частиц. Производительность таких дозаторов регулируется изменением частоты вращения шнека. Технологическая схема шнекового дозатора приведена на рис. 3.6.

|

Рис. 3.6. Схема шнекового дозатора

1 – приемное устройство, 2 – корпус, 3 – шнек, 4 – вал

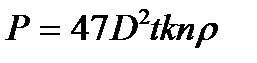

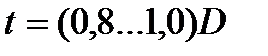

Производительность дозатора, кг/ч,  , где

, где  - диаметр шнека,

- диаметр шнека,  - шаг шнека,

- шаг шнека,  - коэффициент заполнения,

- коэффициент заполнения,  - частота вращения шнека (для легкосыпучих материалов

- частота вращения шнека (для легкосыпучих материалов  с-1).

с-1).

При работе с кусковым материалом рекомендуется выдерживать соотношение  , где

, где  - максимальный размер куска.

- максимальный размер куска.

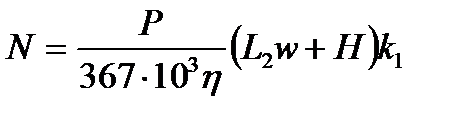

Мощность двигателя  , где

, где  - к.п.д. привода,

- к.п.д. привода,  - горизонтальная проекция пути перемещения,

- горизонтальная проекция пути перемещения,  - коэффициент сопротивления перемещению материала (

- коэффициент сопротивления перемещению материала ( = 1,2 для муки,

= 1,2 для муки,  = 2,5 для соли),

= 2,5 для соли),  = 1,1…1,2 – коэффициент, учитывающий потери на трение в подшипниках.

= 1,1…1,2 – коэффициент, учитывающий потери на трение в подшипниках.

Вибрационные дозаторы. Основным рабочим органом дозатора является лоток, получающий колебания от приводного механизма – эксцентрикового устройства или вибродвигателя (рис. 3.7). Вибрационные дозаторы могут подавать различные материалы. Рекомендуемое число колебаний лотка до 3000 в минуту, амплитуда до 4 мм.

Производительность дозатора, т/ч,  , где

, где  - ширина лотка,

- ширина лотка,  - высота слоя материала на лотке,

- высота слоя материала на лотке,  - средняя скорость перемещения материала, м/с;

- средняя скорость перемещения материала, м/с;  = 0,6…0,8 – коэффициент заполнения лотка.

= 0,6…0,8 – коэффициент заполнения лотка.

|

Средняя скорость перемещения при частоте колебаний больше 28с-1  , где

, где  - поправочный коэффициент, определяемый экспериментальным путем в зависимости от свойств материала,

- поправочный коэффициент, определяемый экспериментальным путем в зависимости от свойств материала,  - угловая скорость,

- угловая скорость,  - угол наклона лотка,

- угол наклона лотка,  - угол между направлением тягового усилия и плоскостью лотка.

- угол между направлением тягового усилия и плоскостью лотка.

Рис.3.7 Схема вибрационного дозатора

1,2 – эксцентриковый вибратор, 3 – продукт

На практике скорость подачи обычно составляет 0,1…0,3 м/с.

Мощность двигателя  , где

, где  =0,04…0,16 – коэффициент, учитывающий точность настройки упругой системы,

=0,04…0,16 – коэффициент, учитывающий точность настройки упругой системы,  - число колебаний в минуту,

- число колебаний в минуту,  - масса качающихся частей дозатора,

- масса качающихся частей дозатора,  = 0,25…0,35 – коэффициент сопротивления,

= 0,25…0,35 – коэффициент сопротивления,  - длина лотка.

- длина лотка.

|

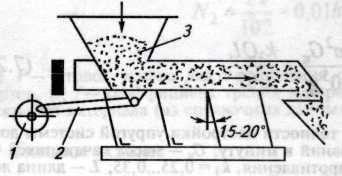

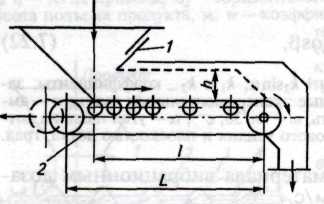

Ленточные дозаторы. Применяются для подачи и дозирования сыпучих и других материалов (рис.3.8).

Рис.3.8 Схема ленточного дозатора

1 – заслонка, 2 – лента транспортера

Производительность дозатора, кг/с,  , где

, где  - площадь поперечного сечения слоя материала на транспортере,

- площадь поперечного сечения слоя материала на транспортере,  м/с – рекомендуемая скорость ленты,

м/с – рекомендуемая скорость ленты,  - коэффициент заполнения.

- коэффициент заполнения.

Мощность на ведущем барабане, кВт,

Мощность на подачу материала  , где

, где  - длина дозатора между осями барабанов,

- длина дозатора между осями барабанов,  - высота подъема продукта (для наклонных дозаторов),

- высота подъема продукта (для наклонных дозаторов),  = 1,2 – коэффициент, учитывающий сопротивление барабанов.

= 1,2 – коэффициент, учитывающий сопротивление барабанов.

Мощность, затрачиваемая на преодоление сил трения  , где

, где  =

=  - тяговое усилие для преодоления сопротивления трения, Н;

- тяговое усилие для преодоления сопротивления трения, Н;  - нормальное давление на борта,

- нормальное давление на борта,  - коэффициент трения материала о борта,

- коэффициент трения материала о борта,  - длина бортов.

- длина бортов.

Установленная мощность двигателя  , где

, где  =1,1 – коэффициент, учитывающий потери на трение.

=1,1 – коэффициент, учитывающий потери на трение.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 6567; Нарушение авторских прав?; Мы поможем в написании вашей работы!