КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Способы разлива пищевых жидкостей

|

|

|

|

В позиции, совпадающей с поперечной осью упаковочной карусели, накладывается верхняя бандероль, намазанная клеем (операция 20), которая в следующей позиции (операция 21) прижимается. Далее готовый пакет выталкивается с упаковочной карусели на транспортер для готовых пакетов.

Когда карман упаковочной карусели станет в позицию, совпадающую с продольной осью машины, начинается процесс запечатывания пакета. Сначала завертываются и прокатываются уголки пакета (операция 16), затем на них наносится клей (операция 17), заделываются правый и левый уголки пакета (операции 18 и 19) и прижимается верхнее донышко пакета.

Когда форма пакетной карусели станет в позицию, совпадающую с продольной осью машины, пакет снимается с формы (операция 11) и подается в позиции Е (операция 12) в первый карман упаковочной карусели, имеющей 12 карманов.

В позиции D прижимается донышко наружного пакета и проставляется дата выпуска.

После поворота упаковочной карусели на 30° щуп контролирует наличие пакета в кармане, а в следующей позиции в пакет из дозатора через воронку насыпается продукт (операция 13). В следующих двух позициях пакет встряхивается для уплотнения продукта (операция 14). Карусель поворачивается еще на 30°, в пакет вкладывается картонный вкладыш (для удобства запечатывания пакета) и продукт утрамбовывается (операция 15).

Рис.3.11 Последовательность технологических операций изготовления, наполнения и запечатывания пакета на двух карусельном фасовочно-упаковочном автомате модели АПА

Позиция А:

- операция 1 - подача бумажной заготовки для внутреннего ракета с нанесенными полосками клея,

- операция 2 - формование внутреннего пакета,

- операция 3 – склеивание продольного шва пакета

- операции 4 и 5 – обжим узкой стороны, правой и левой широких сторон донышка пакета,

Позиция В:

- операция 6 – подача этикетки с полосками клея,

- операция 7 – формирование наружного пакета,

операция 8 – склеивание продольного шва наружного пакета.

Позиция С:

- операция 9 – заделка узких и правой широкой сторон донышка наружного пакета,

- операция 10 – заделка левой широкой стороны донышка.

Позиция Д:

- операция 11 – прижим донышка, простановка даты выпуска, снятие пакета с формы.

Позиция Е:

- операция 12 – подача пакета в 1-й карман упаковочной карусели,

- операция 13 – заполнение пакета продуктом,

- операции 14 и 15 - встряхивание и уплотнение продукта в пакете,

- операция 16 – завертывание и прокатка уголков пакета,

- операция 17 – нанесение на уголки клея,

- операции 18 и 19 – заделка правого и левого уголков пакета и прижим верхнего донышка,

- операция 20 – накладка верхней бандероли с клеем,

- операция 21 – прижим бандероли.

Для упаковки пластичных продуктов и штучных изделий применяются как фасовочно-упаковочные машины, так и заверточные автоматы.

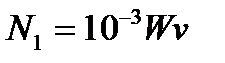

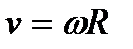

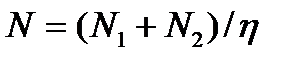

В упаковочных автоматах начальной операцией цикла упаковки является размотка рулона под определенным натяжением полотна. При моделировании процесса размотки используют уравнение равновесия тела с неподвижной осью вращения  , где

, где  - тормозной момент барабана, Нм,

- тормозной момент барабана, Нм,  - момент инерции рулона, кгм2,

- момент инерции рулона, кгм2,  - угловое ускорение,

- угловое ускорение,  - натяжение полотна, Н,

- натяжение полотна, Н,  - текущий радиус, м.

- текущий радиус, м.

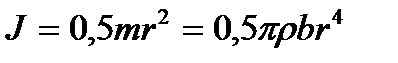

Момент инерции рулона, представляющего собой цилиндрическое тело, равен  , где

, где  - масса рулона,

- масса рулона,  - плотность упаковочного материала,

- плотность упаковочного материала,  - ширина рулона.

- ширина рулона.

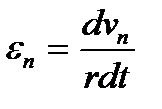

Угловое ускорение рулона  , где

, где  - угловое ускорение, вызванное изменением радиуса рулона,

- угловое ускорение, вызванное изменением радиуса рулона,  - угловое ускорение, вызванное изменением скорости протяжки.

- угловое ускорение, вызванное изменением скорости протяжки.

, где

, где  - толщина полотна.

- толщина полотна.

.

.

Тормозной момент рулона  , где

, где

- сила трения,

- сила трения,  - диаметр тормозного цилиндра,

- диаметр тормозного цилиндра,  - сила нормального давления,

- сила нормального давления,  - площадь поперечного сечения тормозного цилиндра,

- площадь поперечного сечения тормозного цилиндра,  - давление в тормозном цилиндре,

- давление в тормозном цилиндре,  - коэффициент пропорциональности,

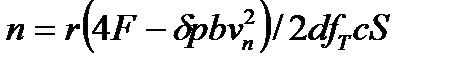

- коэффициент пропорциональности,  - частота вращения регулировочного винта.

- частота вращения регулировочного винта.

Подставляя эти значения в уравнение равновесия и выражая его относительно натяжения полотна  , получим

, получим  .

.

Так как в установившемся режиме  и если при изменении частоты вращения регулировочного винта пропорционально радиусу рулона натяжение полотна не будет зависеть от его диаметра, то

и если при изменении частоты вращения регулировочного винта пропорционально радиусу рулона натяжение полотна не будет зависеть от его диаметра, то  .

.

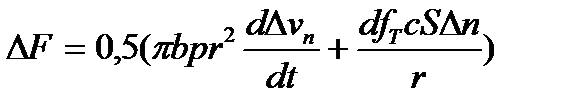

Пренебрегая значением  в виду его малости, можно получить уравнение натяжения полотна в приращениях

в виду его малости, можно получить уравнение натяжения полотна в приращениях  . Рассматривая это уравнение относительно номинальных значений силы натяжения полотна

. Рассматривая это уравнение относительно номинальных значений силы натяжения полотна  , номинальной скорости протяжки

, номинальной скорости протяжки  и номинальной частоты вращения регулировочного винта

и номинальной частоты вращения регулировочного винта  , можно записать

, можно записать  .

.

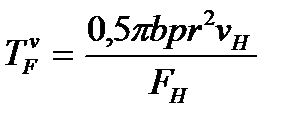

В операторной форме данное уравнение примет вид  , где

, где  - постоянная времени,

- постоянная времени,  - оператор Лапласа, т.е. передаточная функция по каналу «скорость протяжки - натяжение полотна» является дифференцирующим звеном первого порядка, в котором постоянная времени зависит от радиуса рулона и уменьшается к концу его размотки.

- оператор Лапласа, т.е. передаточная функция по каналу «скорость протяжки - натяжение полотна» является дифференцирующим звеном первого порядка, в котором постоянная времени зависит от радиуса рулона и уменьшается к концу его размотки.

Передаточная функция по каналу «частота вращения регулировочного винта – натяжение полотна» представляет собой усилительное звено  . Коэффициент усиления зависит от текущего радиуса рулона. Если его значение оценивают по частоте вращения после начала размотки, то

. Коэффициент усиления зависит от текущего радиуса рулона. Если его значение оценивают по частоте вращения после начала размотки, то  , где

, где  - начальный диаметр рулона,

- начальный диаметр рулона,  - число оборотов рулона, отсчитываемых от начала размотки. Зависимость между частотой вращения регулировочного винта и частотой вращения рулона в установившемся режиме в этом случае равна

- число оборотов рулона, отсчитываемых от начала размотки. Зависимость между частотой вращения регулировочного винта и частотой вращения рулона в установившемся режиме в этом случае равна  .

.

Фасовка и упаковка различных жидких продуктов осуществляется на разливочных автоматах, в которых технологические процессы полностью автоматизированы. Дозирование жидкостей осуществляется по объему или по уровню.

Современные разливочные автоматы во время выполнения цикла выполняют ряд операций, в которых исходные положения, рабочие и холостые ходы исполнительных органов чередуются. Различают три цикла движения машин: кинематический, рабочий и технологический.

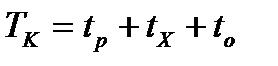

Кинематическим циклом ( ) является период между двумя последовательными моментами начала рабочих ходов

) является период между двумя последовательными моментами начала рабочих ходов  , где

, где  - время рабочего, холостого ходов и время остановки соответственно.

- время рабочего, холостого ходов и время остановки соответственно.

Рабочим циклом  называется период времени, по истечении которого машина выпускает готовое изделие. Рабочий цикл равен или кратен кинематическому циклу.

называется период времени, по истечении которого машина выпускает готовое изделие. Рабочий цикл равен или кратен кинематическому циклу.

Технологическим циклом ( ) является время, в течение которого обрабатываемое изделие находится в машине.

) является время, в течение которого обрабатываемое изделие находится в машине.

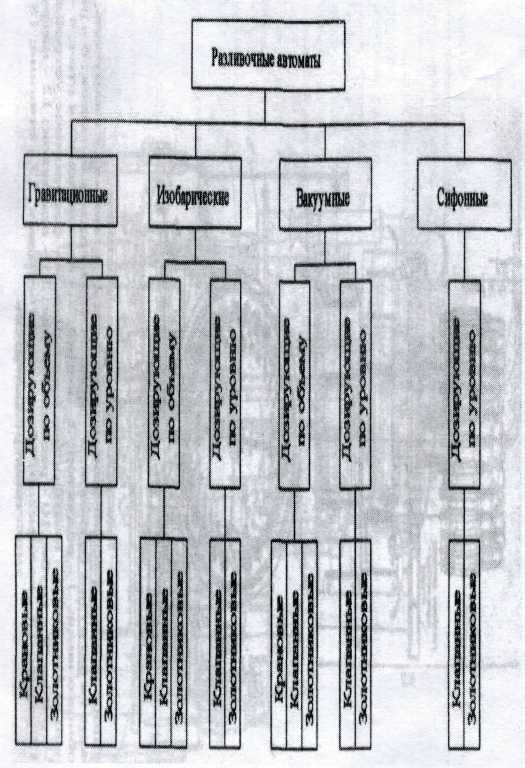

Основными способами розлива пищевых жидкостей являются гравитационный, изобарический, вакуумный и сифонный.

Гравитационный способ характеризуется тем, что истечение жидкости из дозатора происходит под действием гравитационных сил самотеком в условиях атмосферного давления. Напор зависит от сил гравитации и величина его определяется гидростатической высотой жидкости.

Изобарический способ отличается тем, что истечение жидкости происходит в поле действия гравитационных сил при избыточном давлении в дозаторе.

Вакуумный способ характеризуется тем, что в дозаторе и таре создается одинаковое разрежение, и слив жидкости происходит под действием гидростатического напора.

Сифонный способ осуществляется при одинаковом давлении в таре и в расходном резервуаре. В верхней части изогнутого сифона создается разрежение, и расход жидкости зависит от напора, определяемого расстоянием от уровня жидкости до выходного отверстия сифонной трубки.

Действующий напор при розливе определяется соотношением  , где

, где  - высота столба жидкости, м;

- высота столба жидкости, м;  - давление газа над жидкостью в дозаторе и газа в бутылке соответственно, МПа;

- давление газа над жидкостью в дозаторе и газа в бутылке соответственно, МПа;  - плотность жидкости.

- плотность жидкости.

Классификация разливочных автоматов приведена на рис. 3.12.

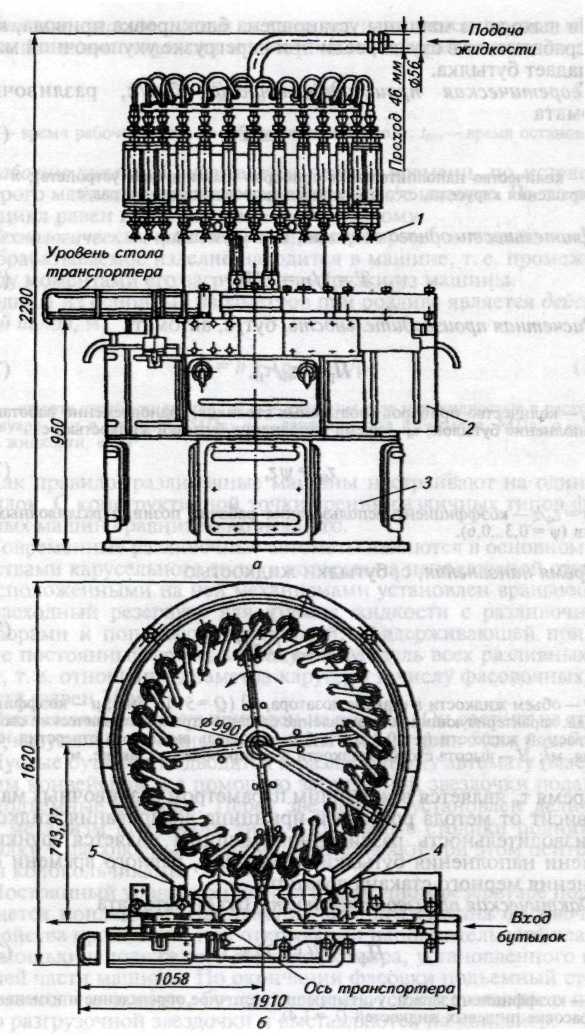

Современные разливочные автоматы являются преимущественного устройствами карусельного типа, в которых на неподвижной станине установлен расходный резервуар с разливочными приборами и системой поддержки постоянного уровня. Модуль всех разливочных машин, определяемый отношением диаметра карусели к числу фасовочных устройств, равен 35 мм.

Методика расчета основных параметров разливочных автоматов заключается в определении теоретической расчетной и фактической производительности автомата, коэффициента использования, условий неопрокидывания бутылок при их движении, затрачиваемой энергии и мощности привода.

|

Рис.3.12 Классификация разливочных автоматов

Устройство характерного карусельно - разливочного автомата показано на рис. 3.13. Автомат состоит из станины, карусели, механизмов загрузки и выгрузки. Принцип работы автомата заключается в следующем: пустые бутылки подводятся к разливочному автомату пластинчатым конвейером и с помощью загрузочной звездочки подаются на подъемные столики. Перед звездочкой установлен делительный механизм шнекового типа. Столики поднимают бутылки к фасовочным устройствам, при этом происходит их центрирование.

Постоянный уровень жидкости в расходном резервуаре поддерживается поплавком. Наполнение мерного стакана фасовочного устройства осуществляется при открывании наполнительного клапана с помощью копира.

По окончании фасовки столик опускается по копиру, бутылка снимаются разгрузочной звездочкой и выставляется на конвейер.

|

Рис. 3.13 Разливочный автомат

а – общий вид, б – вид сверху, 1 – фасовочное устройство, 2 – карусель, 3 – станина, 4 – механизм загрузки бутылок, 5 – механизм выгрузки бутылок

Теоретическая производительность, бут./с,  , где

, где  - число разливочных устройств,

- число разливочных устройств,  - число оборотов карусели.

- число оборотов карусели.

Время одного оборота карусели, с,  .

.

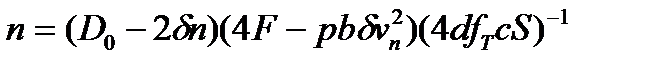

Расчетная производительность  , где

, где  - число столиков, одновременно работающих на наполнение бутылок,

- число столиков, одновременно работающих на наполнение бутылок,  - коэффициент использования рабочих позиций разливочных устройств,

- коэффициент использования рабочих позиций разливочных устройств,  - время наполнения бутылки,

- время наполнения бутылки,  ,м3, - объем жидкости в стакане дозатора,

,м3, - объем жидкости в стакане дозатора,  - коэффициент расхода, зависящий от свойств жидкости,

- коэффициент расхода, зависящий от свойств жидкости,  - площадь выходного отверстия наполнителя, м2,

- площадь выходного отверстия наполнителя, м2,  - высота столба жидкости в дозировочном стакане, м.

- высота столба жидкости в дозировочном стакане, м.

Фактическая производительность  , где

, где  - коэффициент запаса.

- коэффициент запаса.

Коэффициент использования технической мощности  .

.

При расчетах разливочных автоматов определяются условия неопрокидывания пустой и наполненной бутылки на столике вращающейся карусели.

Условие неопрокидывания бутылки  , где

, где  - центробежная сила, действующая на бутылку, Н;

- центробежная сила, действующая на бутылку, Н;  м – высота центра тяжести бутылки,

м – высота центра тяжести бутылки,  - масса наполненной бутылки, кг, (

- масса наполненной бутылки, кг, ( ),

),  кг – масса пустой бутылки,

кг – масса пустой бутылки,  - масса жидкости в бутылке,

- масса жидкости в бутылке,  - радиус окружности по центрам подъемных столиков, (

- радиус окружности по центрам подъемных столиков, ( м).

м).

Условие несоскальзывания бутылки со столика  , где

, где  - коэффициент трения бутылки и материала столика.

- коэффициент трения бутылки и материала столика.

Энергия, расходуемая автоматом при розливе жидкости, затрачивается на перекатывание роликов столиков по копиру и вращение карусели.

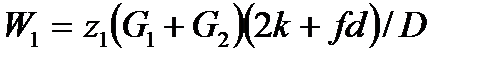

Сопротивление от перекатывания роликов по горизонтальному участку копира, Н,  , где

, где  - число столиков, одновременно перемещающихся по горизонтальному участку копира,

- число столиков, одновременно перемещающихся по горизонтальному участку копира,  - усилие пружины,

- усилие пружины,  - сила тяжести штока, столика, ролика и пустой бутылки,

- сила тяжести штока, столика, ролика и пустой бутылки,  - коэффициент трения качения ролика,

- коэффициент трения качения ролика,  = 0,15 – коэффициент трения скольжения подшипника,

= 0,15 – коэффициент трения скольжения подшипника,  - диаметр по центрам шариков подшипника,

- диаметр по центрам шариков подшипника,  - диаметр шарикоподшипника.

- диаметр шарикоподшипника.

Сопротивление на участке подъема штока с учетом угла подъема копира  (Н)

(Н)  - сила тяжести штока, столика, ролика и наполненной бутылки,

- сила тяжести штока, столика, ролика и наполненной бутылки,  = 450 - угол подъема профиля копира.

= 450 - угол подъема профиля копира.

Суммарное сопротивление  .

.

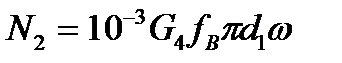

Мощность, расходуемая на перекатывание роликов по копиру  , где

, где  - линейная скорость перемещения столиков, м/с.

- линейная скорость перемещения столиков, м/с.

Мощность, расходуемая на вращение карусели  , где

, где  - сила тяжести главного вала,

- сила тяжести главного вала,  - условный коэффициент трения скольжения подшипника,

- условный коэффициент трения скольжения подшипника,  - диаметр окружности по центрам шариков подшипника главного вала,

- диаметр окружности по центрам шариков подшипника главного вала,  - угловая скорость главного вала.

- угловая скорость главного вала.

Суммарная мощность на валу разливочного автомата  , где

, где  - к.п.д. подшипников качения.

- к.п.д. подшипников качения.

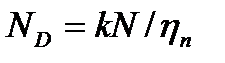

Мощность двигателя привода  , где

, где  = 1,15 – коэффициент пуска,

= 1,15 – коэффициент пуска,  - к.п.д. привода.

- к.п.д. привода.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 2425; Нарушение авторских прав?; Мы поможем в написании вашей работы!