КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Заверточный автомат для бисквитов

|

|

|

|

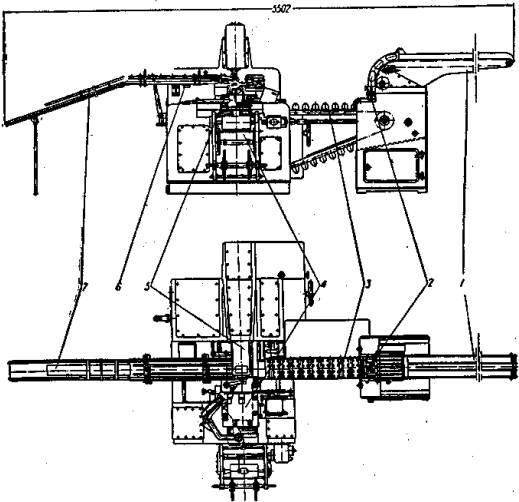

Автомат типа ЗПБ (рис. 8.20) предназначен для завертывания в пачки бисквитов размерами 58х58х7 мм или 75х58х7 мм. В каждой пачке должно быть три ряда бисквитов по 5 шт. в каждом ряду для квадратных бисквитов и по 6 шт.- для прямоугольных. Готовая пачка квадратных бисквитов (весом 150 г) имеет размеры 176х60х37 мм, а прямоугольных (весом 250 г) - 176х77х44 мм.

Автомат состоит из следующих основных частей: приемного транспортера 1, питателя 2, конвейера 3 для подачи стопок бисквита от питателя на заверточную станцию, станции подготовки оберточных материалов 4, заверточной станции 5, сушильного стола 6 и разгрузочного лотка 7.

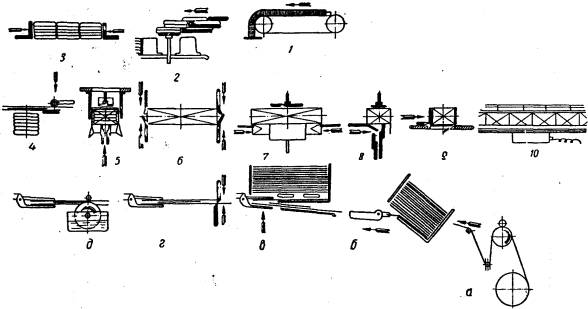

На рис. 8.21 и 8.22 приведены технологическая схема автомата и схема завертывания пачки бисквитов. Бисквиты укладываются на ленту периодически двигающегося приемного транспортера на ребро в три ряда. Лентой приемного транспортера бисквиты подаются к питателю (рис. 8.21, позиция 1), в котором при опускании по направляющим они поворачиваются на 90° и выталкиваются стопками на столик, опускающий их в ячейки периодически двигающегося конвейера (позиция 2). Каждые три стопки бисквита, поданные в ячейке на заверточную станцию, центрируются двумя толкателями, создающими плотную укладку бисквита перед завертыванием (рис. 8.21, позиция 3 и рис. 8.22, позиция 1).

Рис. 8.20 Заверточный автомат типа ЗПБ для бисквитов

1 – транспортер приемный, 2 – питатель, 3 – конвейер, 4 – станция подготовки, 5 – станция заверточная, 6 – стол сушильный, 7 - лоток

Бисквит завертывается в пергамент (внутренняя обертка) и в наружную обертку с этикеткой, между которыми помещается картонная подвертка. На станции подготовки оберточных материалов комплектуются этикетка, подвертка и внутренняя обертка.

Заранее подготовленные этикетки и подвертки стопками помещают соответственно в коробку этикеток и расположенную рядом коробку подверток. Пергамент подается из рулона. Этикетки от стопки отделяются снизу. Вакуум-трубкой присасывается угол нижней этикетки, затем отделитель этикеток, заходя между нижней этикеткой и стопкой, поднимает угол стопки, после чего этикетка отделяется сепаратором. Подвертки от стопки отделяются снизу. Вакуум-трубкой присасывается и отгибается нижняя подвертка, которая захватывается клещами и подается под коробку этикеток (рис. 8.21, позиция б).

Пергамент механизмом подачи (позиция а) подается под коробку этикеток ниже подвертки, а затем захватывается вместе с этикеткой и подверткой клещами обертки (позиция в) и подается на заверточную станцию, накрывая три стопки бисквита (рис. 8.21, позиция 4 и рис. 8.22, позиция 2). Во время подачи обертки пергамент отрезается ножницами (рис 8.21, позиция г), а выступающий край этикетки, проходя над роликом клеевого аппарата, смазывается клеем (позиция д).

Рис. 8.21 Технологическая схема заверточного автомата типа ЗПБ

Позиция 1 – подача бисквитов к питателю

Позиция 2 – подача бисквитов со столика в ячейки конвейера

Позиция 3 – центрирование стопок бисквитов толкателями

Позиция 4 – подача пергамента на стопки бисквита

Позиции 5 - 9 – подача пачек на сушильный стол

а – механизм подачи пергамента, б – подача нижней подвертки вакуум-трубкой, в – захват подвертки вместе с этикеткой клещами обертки, г – отрезка пергамента ножницами, д – нанесение клея на этикетку роликом

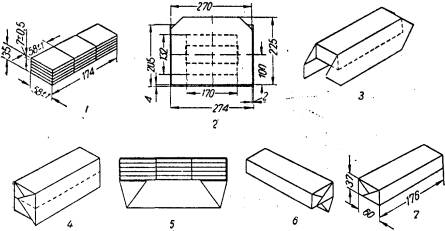

Процесс завертывания пачки бисквита, осуществляемый на заверточной станции, расчленен на пять операций (рис.8.21, позиции 5-9 и рис. 8.22, позиции 3-7). При первой операции бисквиты с прижатым к ним комплектом обертки с помощью подъемника проталкиваются через заверточную камеру, обертка подгибается с четырех сторон и формируются ее углы. Во время второй операции специальными лопатками загибаются углы обертки. В течение третьей операции подворачиваются торцы обертки. На четвертой операции осуществляется боковой подворот длинной стороны обертки и простановка даты выпуска пачки, на пятой операции - подворот и заклеивание последней стороны обертки.

Рис. 8.22 Ряд бисквитов (1), размер обертки (2) и последовательность завертывания бисквитов (3-7)

После этого пачки поступают на сушильный стол, снабженный электронагревателем (рис. 8.21, позиция 10). Здесь пачки подсушиваются и далее подталкиваются к разгрузочному лотку, с которого снимаются и укладываются в короба или ящики.

Рис. 8.23 Кинематическая схема привода заверточного автомата типа ЗПБ

1 – транспортер ленточный, 2 - кулачок, 3 - 4 – коническая передача, 5 - 10 - кулачки, 11 - 12 – коническая передача, 13 - рулон, 14 - барабан, 15 - муфта, 16 - 17 - цепная передача, 18, 19, 20 – зубчатые шестерни, 21 – валик клеевой, 22 - 24 - кулачки, 25 - 26 – мальтийский механизм, 27 - 28 – цепная передача, 29 - 30 – коническая передача, 31 - 37 - кулачки, 38 - 39 – коническая передача, 40 - 41 – зубчатая передача, 42 - двигатель, 43 – шкив вакуум-насоса, 44 – шкив ведущий, 45 - шкив ведомый, 46 - муфта, 47 - маховик, 48 - 50 - кулачки, 51 - 52 – коническая передача, 53 - конвейер, 54 -кулачок, 55 - 56 – цилиндрическая передача, 57, 58 – коническая передача, 59 - 61 – цепная передача, 60 – кулачок, 62 – храповой механизм

Кинематическая схема привода приведена на рис.8.23. Привод автомата осуществляется от электродвигателя мощностью 1,7 кВт. От шкива 44, установленного на валу электродвигателя 42, через клиноременную передачу приводится во вращение шкив 45 промежуточного вала. При включении фрикционной муфты 46 приходит в движение промежуточный вал, от которого через цилиндрическую зубчатую передачу 40-41 приводится во вращение главный вал. При выключенной муфте с помощью маховика 47 автомат можно проворачивать вручную. От шкива 44 ременной передачей приводится также шкив 43 вакуум-насоса.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 748; Нарушение авторских прав?; Мы поможем в написании вашей работы!