КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Производство муки

|

|

|

|

НОВЫЕ ТЕХНИЧЕСКИЕ СРЕДСТВА И ТЕНДЕНЦИИ РАЗВИТИЯ

Триерный блок БТ-5

Используется на зерноочистительных комплексах для сортирования семенного зерна после первичной очистки (возд. решетных машинах).

Рабочие органы: - передний распределитель;

- триерный блок;

- задний распределитель.

Основные технические характеристики:

- производительность – 5тн/час;

- число триерных цилиндров – 4;

- размеры триерных цилиндров: L =1500 мм, Æ 600 мм;

- частота вращения ТЦ – 30-45 об/мин;

- уст. мощность – 1,5 квт;

- масса – 850 кг;

- габариты 2380 х 1400 х 2550.

Размеры ячеек цилиндров (Æ)

| Культура | Овсюжный триер | Купольный триер |

| Пшеница | 8,5-9,5 | 5,0 |

| Рожь | 9,5 | 5,0-6,3 |

| Ячмень | 9,5-11,2 | |

| Овес | - | 8,5 |

Зерноочистительная машина «Петкус – гигант» К-531/1

Предназначена для очистки и сортировки семян зерновых, крупяных, зернобобовых, масличных, овощных культур.

Узлы: - воздушно-решетный блок,

- триерный блок.

- высокая производительность и надежность;

- воздушная очистка до решета и после;

- улучшенная очистка решет;

- применение магнитных семяочистительных машин в комплексе;

- закрытый тип исполнения;

- отвод легких примесей за пределы рабочего места;

- удобство мены решет, триеров.

Литература.

1. Трисвятский Л.А. Хранение и технология сельскохозяйственных продуктов.М.: «Колос», 1980г.

2. Карпенко А.Н. Сельскохозяйственные машины. М.: Агропромиздат, 1989г.

3. Справочник. Промышленное семеноводство. М.: «Колос», 1980г.

4. Каталог. Сельскохозяйственная техника. М.: 1990г.

1. Сведения о муке.

Мука- продукт измельчения зерна пшеницы или ржы.Производство муки возникло 6-10 тыс. лет назад. Это основной продукт питания человека, особенно в России. Около 80% муки вырабатывается из пшеницы, и 8% - из ржи.

Для получения муки используется внутренняя белково-крахмалистая часть зерна, которая называется эндосперм, а примыкающая к нему оболочка – алейроновый слой, которая при сортовом помоле уходит в отруби.

Снаружи зерно покрыто плодовой и семенной оболочками,которые служат для защиты эндосперма и зародыша от механических повреждений. Обычно в зерне пшеницы эндосперм составляет 77-85% массы, а у ржи – 76-81%. На долю оболочек приходится 7-8%-у пшеницы и 10-12% - у ржи, масса зародыша составляет 2-4%. Одним из важнейших показателей качества муки является зольность, которая зависит от содержания в ней продукта оболочек. Обычно зольность зерна находиться в пределах1,6-2%.

При помоле пшеницы получают следующую продукцию:

|

Обойная мука представляет собой полностью размолотое до заданной крупности зерно. Сортовая мука состоит из измельченного до определенной крупности эндосперма с некоторым количеством измельченных оболочек, большая их часть выделяется в виде отрубей.

1.1. Требования к муке.

-свежий запах,

-нормальный вкус,

-отсутствие хруста (примесь песка),

-влажность не более 15%,

-отсутствие зараженности вредителями,

- вредных примесей не более 0,05%,

-отсутствие металлопримесей.

Качество и сортность муки зависят от качества сырья и технологии помола. В связи с этим, к зерну предъявляются определенные требования:

-сорная примесь не должна превышать 2%,

-зерновая примесь-не более 3%,

-влажность зерна-11-12%,

-содержание клейковины-20-25%.

В зависимости от качества мука делится на следующие сорта:

| № п.п | Сорта муки | Зольность % | Клейковина % |

| Пшеничная | |||

| Крупчатка | 0.60 | ||

| Высший сорт | 0,55 | ||

| 1-й сорт | 0.75 | ||

| 2-й сорт | 1,25 | ||

| Обойная | На 0,07ниже зерна | ||

| Ржаная | |||

| Сеяная | 0,75 | ||

| Обдирная | 1,45 | ||

| Обойная | 2,0 | ||

| Мука макаронная | |||

| Высший сорт | 0,75 | ||

| 1-й сорт | 1,10 | ||

| 2-й сорт | 1,75 | ||

| Мука макаронная из мягких пшениц | |||

| Высший сорт | 0,55 | ||

| 1-й сорт | 0,75 |

1.3. Виды помолов

Помол-это совокупность технологических операций по переработке зерна в муку, которая должна соответствовать требованиям стандарта или ТУ и иметь высокие потребительские свойства.

Помолы по кратности операций делятся на разовые и повторительные. Повторительные в свою очередь делятся на простые и сложные. Разовые помолы применяются при получении комбикормов. Повторительные помолы (простые) включают один технологический этап с последующим измельчением крупных частиц (обойная мука). Сложные помолы применяются при получении сортовой муки и включают шлифовальные и ситовеечные операции.

2.СХЕМА ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА.

2.1.Подготовка зерна к помолу

.

Рис.1. Технологическая схема подготовки зерна к помолу.

1-приемный бункер; 2-бункер-накопитель; 3-воздушно-решетная очистка; 4-магнитный сепаратор; 5-камнеотборник;

6,7-триерный блок; 8-увлажнительная машина; 9-обоечная машина.

Технологический процесс протекает следующим образом:

Зерно из приемного бункера 1 норией подается в бункер-накопитель 2, а оттуда на воздушно-решетную очистку 3 для отделения крупных и легких примесей. Затем зерно проходит через магнитный сепаратор 4 для отделения металлических примесей и поступает в камнеотборник 5 и далее в триерный блок 6,7 для отделения коротких и длинных примесей.

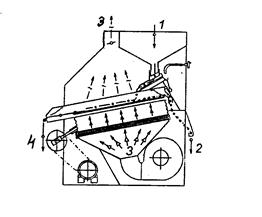

Камнеотборник (рис.2) состоит из наклонного вибрационного решета, под который подается воздух от вентилятора. Режим колебаний решета такой, что камни, осевшие на дно решета в кипящем слое зерна, движутся вверх по решету 2, т. к. находятся с ним в контакте, а зерно идет сходом вниз 4.

Рис2. Камнеотборочная машина.

. Очищенное зерно поступает на увлажнитель 8 выполненный в виде шнека с дозатором воды, а оттуда в бункер для отволаживания, в котором оно находится в течение 5-7 часов. Эта операция необходима для того, чтобы оболочка зерна приобрела упругие эластичные свойства и не дробилась при измельчении, выделяясь в виде отрубей, что обеспечивает высокое качество муки.

Расчет подачи воды при увлажнении проводится исходя из начальной влажности зерна и необходимой после увлажнения, которая не должна быть выше 16%.

Расчет количества добавляемой воды производиться по следующей формуле:

В2 –В1

Мв = Мз

Мв = Мз

100 – В1

где Мв- масса добавляемой воды, кг.

Мз –масса партии зерна для увлажнения, кг.

В1 - начальная влажность зерна, %

В2 - конечная влажность зерна, %

После увлажнения зерно еще раз проходит через магнитный сепаратор 4 и далее поступает в обоечную машину 9 для очистки поверхности зерна и частичного его шелушения, что снижает его зольность, которая не должна превышать 0,01…0,03 %.

После этого зерно еще раз проходит через воздушно-решетную очистку 3, доувлажняется в увлажнителе 8 и поступает в бункер-накопитель для последующего размола.

Существуют другие более сложные схемы подготовки зерна к помолу, зерно проходит через обоечные машины до увлажнения и после увлажнения, а вместо воздушно-решетной очистки используют аспираторы (пневмосепараторы ЗПА- 1,5).

Для увлажнения применяют два типа машин: 1- шнековые, с ручной настройкой дозирования воды

2- колесно-лопастные, с автоматической регулировкой подачи воды.

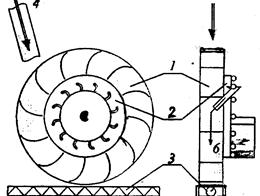

Последний тип конструкции выполнен в виде лопастного колеса

1 (рис 3.), на лопасти которого поступает поток зерна, заставляя его вращаться. Чем больше поток, тем выше обороты колеса.

На одной оси с ним вращается водяное колесо 2 с ковшами, которое синхронно подает воду в тот же шнек 3,куда поступает зерно, последнее перемешивается шнеком и выгружается в бункер отволаживания.

Рис.3. Увлажнитель зерна колесно-лопастного типа.

1-зерновое колесо; 2-водяное колесо; 3- шнек- смеситель.

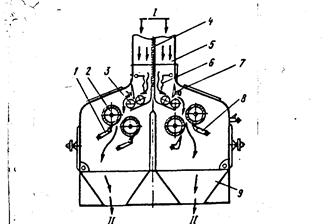

Для очистки и шелушения зерна при его подготовке к помолу используют обоечнные машины сухой очистки (рис. 4.) и влажного шелушения (рис.5.)

Рис.4. Обоечная машина для сухой очистки зерна.

1-лопастной ротор; 2- абразивная внутренняя поверхность барабана; 3- приемный лоток; 4- выход зерна; 5-отсасывающий воздуховод.

Машина действует следующим образом: Зерно, поступая в приемник 3, а затем в барабан, лопатками ротора 1отбрасывается к абразивной поверхности, обрабатывается и ссыпается по желобу 4, а продукты шелушения отсасываются через воздуховод 5. Для обработки пшеницы рекомендуется окружная скорость лопаток 11…15 м/сек.; для ржи – 15…18 м/сек.

Существует несколько типов обоечных машин с различной производительностью:

ЗМП-10 - 10т/час;

ЗНМ-5 -5т/час;

РЗ-БГО-6 - 6т/час

РЗ-БГО-8 - 8т/час

Машина мокрого шелушения (рис.5) работает более качественно.

Рис.5. Машина мокрого шелушения.

|- исходное зерно; | |- вода; | | |- обработанное зерно; | \/- отходы: \/-отработанная вода; \/ | -вода для очистки сит.

1.2. Размол зерна в муку.

Основные операции производства муки: измельчение зерна и промежуточных продуктов, сортирование продуктов измельчения по крупности – просеивание, сортирование продуктов по качеству. Одной из главных операций является измельчение. Различают простое и избирательное измельчение.

Существуют. разные способы измельчения: ударом (молотковые дробилки); ударом и истиранием (шаровые мельницы); истиранием (жерновой постав); сжатием и сдвигом (вальцевые мельницы). При выработке сортовой муки необходимо использовать те способы, которые позволяют измельчать эндосперм зерна при максимальном сохранении оболочек. Таким рабочим органом являются вальцевые станки. Вальцы изготавливают из чугуна, верхний слой которых упрочняют. На поверхности вальцов нарезают рифли с наклоном к образующей вальца под углом от 2…4 до 8…10 %.Вальцы вращаются навстречу друг другу с разной скоростью, в результате на зерно действует сжатие и сдвиг. Существуют четыре варианта взаимного расположения рифлей: «острие по острию» (ос/ос), «спинка по спинке» (сп/сп), «острие по спинке» (ос/сп) и «спинка по спинке» (сп/сп). Чаще всего используют варианты (ос/ос) для получения обойной муки и (сп/сп) – для сортового помола. Кроме того, степень и характер измельчения зависит от соотношения скоростей вальцов и межвальцового заора, который регулируется. Наиболее распространены вальцевые станки ЗМ, БМ, и А1-БЗН (рис.6.).

Рис.6.Схема вальцового станка А-БЗН.

1-щетки; 2- вальцы; 3-механизм подачи продукта; 4-сигнализатор

уровня; 5-приемная труба; 6-шторки-датчики; 7-заслонки; 9-ножи-очистители; 9-выпускной конус.

2.3.Сортирование продуктов измельчения.

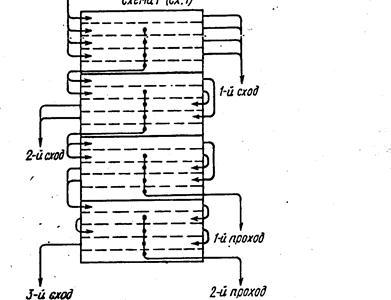

После измельчения зерна получают смесь частиц различной крупности. Сортируют продукты по крупности на просеивающих машинах – рассевах. Для этого используют тканные сита с размерами отверстий от 2,5 до 0,1мм. Их изготавливают из проволоки, шелковых и капроновых нитей.Номер капроновых сит соответствует количеству нитей на 1см. В марке сита указывается и толщина нити. Например, 24,7 ПЧ-150 означает, что сито имеет 24,7 нитки на 1см, а толщина нитей 150 мкм (0,15мм). Основной машиной для просеивания является рассев, выполненный в виде многоярусных ситовых рамок.(рис.7.).

Рис.7. Технологическая схема рассева ЗРШ-М.

Из схемы видно движение продукта. Вначале продукт поступает на четыре сита первой группы параллельным потоком, сходы объединяются в один поток (1-й сход). Проходы двумя потоками попадают на два верхних сита второй группы,а сход поступает на два нижних сита этой же группы, сходовые продукты которых образуют 2-й сход.Проход со второй группы поступает на два верхних сита третьей группы.Далее сходовые продукты движуться так же, как и по первой группе сит, но сход не выводится, а поступает одним потоком на верхнее сито четвертой группы.Проход с третьей группы выводится из машины (1-й проход). В четвертой группе сходовые продукты движутся последовательно ппо всем четырем ситам. Сход выводится с последнего сита (3-й сход). Прходы всех сит этой группы так же выводятся. Технологическая схема простого помола зерна в обойную муку представлена на рис.8.

Рис.8. Технологическая схема простого помола.

1-мука; 2-отруби.

Рис. 9. Технологическая схема агрегатной мельницы.

1 – приемный бункер; 2 – пневмосепаратор; 3 – пневморешетная очистка; 4 – триер; 5 – обоечная машина; 6 – увлажнитель;

7 – водяной бак; 9 – циклоны; 10 – вальцевые станки;

11 – рассевы.

Литература.

1. Демский А.Б. и др. Справочник по оборудованию зерноперерабатывающих предприятий. М.: «Колос», 1980г.

2. Егоров Г.А. Малая мельница. М. 1998г.

3. Егоров Г.А. Технология муки, крупы и комбикормов. М.: «Колос», 1984г.

4. Личко Н.М. и др. Технология переработки продукции растениеводства. М.: «Колос», 2000г.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 2290; Нарушение авторских прав?; Мы поможем в написании вашей работы!