КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Заготовок

|

|

|

|

В связи с многообразием форм поверхностей, характеристик поверхност-ных слоев обрабатываемых заготовок, технических требований к деталям, спо-собов базирования и обработки заготовок расчеты припусков на механическую обработку поверхностей применяют несколько расчетных схем:

1–обработка цилиндрических поверхностей тел вращения (валов, осей,

втулок, фланцев и др.);

2 – обработка плоских или цилиндрических поверхностей (внутренних и на-ружных), координируемых литейными размерами (т.е. поверхностей, положе-ние которых указаны от положения других поверхностей);

3 – последовательная (односторонняя) обработка плоскостей и торцев заго-товок;

4 – параллельная (двусторонняя) обработка 2х плоскостей, координируемых линейными размерами.

Рассмотрим методику расчета припусков.

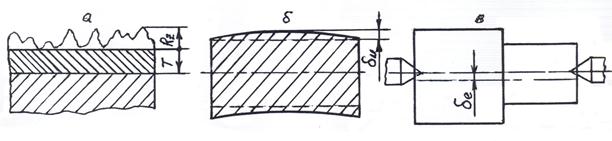

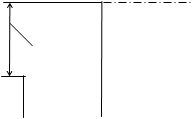

6.2.1. Расчет припусков на обработку цилиндрических поверхностей тел вращения (рис.6. 2).

|

Рис.6.2. Составляющие элементы операционного припуска

Расчетный минимальный двусторонний припуск на обрабатываемый диаметр на iый проход рассматриваемой операции (мкм)

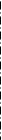

Zi min = 2[Rz (i-1) + T i-1 + Öd2 иi - 1 + (

Zi min = 2[Rz (i-1) + T i-1 + Öd2 иi - 1 + ( )] (6.9)

)] (6.9)

где, Rz(i-1) – шероховатость поверхности, полученная на предшествующей операции или проходе (т.е. ступени обработки), мкм;

Ti-1 – глубина дефектного поверхностного слоя, образованного на предшествующей ступени обработки или изготовления поверхности заготовки, мкм;

d иi - 1- смещение оси заготовки в расчетном сечении за счет ее изогнутости на предшествующей ступени обработки, мкм;

– допуски, регламентирующие несоосность обрабатываемой поверхности относительно технологической базы (т.е. поверхности, которой заготовка устанавливается на установочные поверхности приспособления) на

– допуски, регламентирующие несоосность обрабатываемой поверхности относительно технологической базы (т.е. поверхности, которой заготовка устанавливается на установочные поверхности приспособления) на

рассматриваемой и предшествующей ступени обработки (операции или проходе).

Величина смещения оси заготовки в расчетном сечении за счет изогнутости

d иi = 2 · ∆u · lx (6.10)

где, ∆u - удельная изогнутость заготовок в зависимости от вида заготовки ее состояния и ее диаметра, мкм/мм (длины) – приводится в справочниках;

lx – расстояние от торца ближайшей опоры приспособления до:

а – середины обрабатываемой поверхности при установке заготовки в центрах, в токарном патроне с поджимом центром задней бабки, т.е. при 2х опорном базировании заготовки, мм;

б – начала обрабатываемой поверхности при одноопорном базировании заготовки – в кулачковых токарных патронах, кулачковых цанговых, гидропластовых мембранных оправках.

Величины δe представляют собой операционные допуски на несоосность (эксцентриситет) обрабатываемой и базовой поверхности станочного приспособления и оси его вращения и др. Значения величин δe зависят от типа станочного приспособления и способа базирования, точности технологических баз, диаметра технологической базы, вылета заготовки при одноопорном базировании и др.

6.2.2 Расчет припусков на обработку цилиндрических поверхностей (внутренних и наружных), координируемых линейными размерами (рис.6.3).

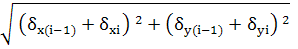

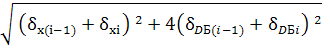

Минимальный двусторонний припуск на диаметр, координируемей линейными размерами yi ± 0,5δyi и xi ± 0,5δxi можно определить по формуле:

Zi min = 2[ Rz(i-1) + Ti-1 +  ], (6.11)

], (6.11)

где, δxi и δyi – допуски на соответствующие координатные размеры (рис. 6.3,а), выдерживаемые на выполняемой ступени обработки (операции или проходе);

δx(i-1) и δy(i-1) – допуски на соответствующие координатные размеры,

выдержанные на предшествующей ступени обработки (операции или

выдержанные на предшествующей ступени обработки (операции или

проходе).

|

|

|

А

А

| |||||||||||||||

| |||||||||||||||

| |||||||||||||||

| |||||||||||||||

|  |  | |||||||||||||

| |||||||||||||||

xi±0,5dxi xi±0,5dxi Б Б

xi±0,5dxi xi±0,5dxi Б Б

|  |

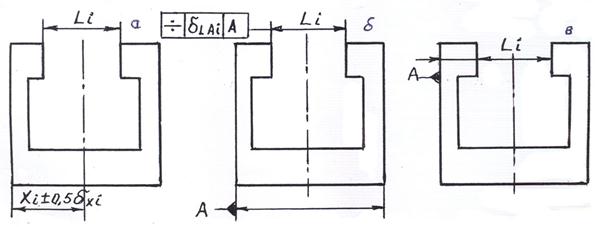

Рис.6.3.Схемы обозначения поверхностей, координируемых линейными

размерами

Примечание. Допуски на координируемые линейными размерами поверхности на последней (финишной) ступени обработки – согласно требованиям чертежа, а на предшествующих ступенях обработки возрастают. Максимальная величина допусков – согласно чертежа на заготовку детали.

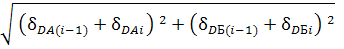

В этом случае, если ось цилиндрической поверхности в одном направлении координируется размером с допуском, а в другом направлении координация указана путем регламентации допустимого смещения оси цилиндрической поверхности относительно оси симметрии детали (рис.6.3,б), формул(6.11) принимает вид:

Zi min = 2[ Rz(i-1) + Ti-1 +  ], (6.12)

], (6.12)

где  и

и  – допуски на несимметричность соответственно для выполняемой и предшествующей ступени обработки (операции и перехода).

– допуски на несимметричность соответственно для выполняемой и предшествующей ступени обработки (операции и перехода).

Если координация оси цилиндрической поверхности осуществляется путем задания допустимых смещений (несимметричности) оси относительно 2 х осей симметрии детали (рис.6.3,в), то расчет минимального припуска производится по формуле:

Zi min = 2[ Rz(i-1) + Ti-1 +  ], (6.13)

], (6.13)

где  и

и  – допуски на несимметричность соответственно для

– допуски на несимметричность соответственно для

выполняемой и предшествующей ступени обработки (операции и перехода).

Примечание. Для соосных поверхностей поверхности D (рис.6.3) при неизменном положении оси вращения режущего инструмента или заготовки подкоренные части формул (6.11), (6.12) и (6.13) не учитываются.

6.2.3. Расчет припусков при односторонней обработке плоскостей и торцев.

В качестве расчетного значения минимального припуска принимается односторонний припуск определяемый по формуле:

Zi min = Rz(i-1) + Ti-1 + ωф(i-1), (6.14)

где, ωф(i-1) – неконтролируемая погрешность формы обрабатываемой поверхности, полученная на предшествующей ступени обработки (приводится в соответствующих справочный источниках).

6.2.4 Расчет припусков при двусторонней обработке плоскостей и торцев.

В качестве расчетного принимается двусторонний припуск на размер определяющий расстояние между двумя одновременно обрабатываемыми поверхностями (рис.6.4) – шпоночный пазы, Т-образные пазы и др.

|

Рис.6.4.Схемы к расчету припусков при двусторонней обработке 2 х

плоскостей

Если обрабатываемые поверхности координируются размером, связываю-щим их ось симметрии с исходной базой (левый торец – рис.6.4,а), то двусто-ронний припуск на их обработку

Zi min = 2[Rz(i-1) + Ti-1 + ωφ(i-1) ] +  +

+  , (6.15)

, (6.15)

где,  - допуски на размер, связывающий ось симметрии 2х одно-

- допуски на размер, связывающий ось симметрии 2х одно-

временно обрабатываемых поверхностей с исходной базой, соответст-

венно на выполняемой и предшествующей ступени обработки.

В случае, когда положение одновременно обрабатываемых поверхностей регламентируется допуском на несимметричность их расположения относи-тельно какой – либо исходной поверхности (рис.6.4,б – плоскость А), величина минимального припуска определяется по формуле:

Zi min = 2[Rz(i-1) + Ti-1 + ωφ(i-1) +  +

+  ], (6.16)

], (6.16)

где,  - допуски на несимметричность расположения 2 х одновременно обрабатываемых поверхностей относительно измерительной базы (А) на выполняемой и предшествующей ступени обработки (операциях или переходах).

- допуски на несимметричность расположения 2 х одновременно обрабатываемых поверхностей относительно измерительной базы (А) на выполняемой и предшествующей ступени обработки (операциях или переходах).

Если положение одновременно обрабатываемых поверхностей координи-руется размером, связывающим одну из обрабатываемых поверхностей (например левый торец паза – рис.6.4,в) с измерительной базой (например, А), то расчет припуска на каждую одновременно обрабатываемую поверхность выполняется по формуле (6.14).

Расчет припусков производится последовательно начиная с последней ступени (i = k) обработки и кончая первой стадией (i = 1) – получением припуска на заготовку.

6.2.5. Расчет операционных размеров.

Расчет операционных размеров, как и припусков, производится после-довательно, начиная с последней ступени обработки и кончая первой ступенью – получением соответствующего размера заготовки.

Номинальные значения диаметральных операционных размеров (по п. 6.2.1) и линейных продольных операционных размеров (по 6.2.4) рассчитываются по формулам:

- на последней ступени обработки (i = k) Ак= Адет; (6.17)

- на всех предшествующих ступенях обработки (i = k-1, k-2, k-3…):

а) для охватывающих размеров

Аi= Аi+1 – Z(i+1) min -  = Аi+δi; (6.18)

= Аi+δi; (6.18)

б) для охватываемых размеров

Аi= Аi+1 – Z(i+1) min +  = Аi-δi; (6.19)

= Аi-δi; (6.19)

где,  - допуски на операционные размеры, задаются по односторонней схеме: а) для охватывающих размеров проставляется верхнее положительное отклонение, например, по h…; б) для охватываемых размеров проставляется нижнее отрицательное отклонение, например по H…

- допуски на операционные размеры, задаются по односторонней схеме: а) для охватывающих размеров проставляется верхнее положительное отклонение, например, по h…; б) для охватываемых размеров проставляется нижнее отрицательное отклонение, например по H…

На полученные отрицательные размеры (в формулах 6.18 и 6.19) проставляются допуски  , но с противоположным знаком.

, но с противоположным знаком.

Размер поверхности исходной заготовки:

- номинальные значения охватываемых размеров

А0= Азаг = Адет +  +

+

; (6.20)

; (6.20)

- номинальные значения охватывающих размеров

А0= Азаг = Адет -  +

+

. (6.21)

. (6.21)

Квалитеты отклонений в первом приближении принимают:

- на последней ступени обработки – по чертежу детали;

- на получистовых переходах (проходах) ≈ по H9 –H11 (h9 - h11);

- на черновых переходах (проходах)» по H11 –H14 (h11 - h14);

- отклонение на поверхностях заготовок  - по соответствующим реко-

- по соответствующим реко-

мендациям и стандартам на отклонения отливок, горячего и холодного

проката, штамповок, поковок, прессовок и др.

Номинальные значения межосевых операционных размеров согласно рис.6.3,а,б и рис.6.4,а принимаются равными номинальными значениям соот-ветствующих чертежных размеров (если измерительные базы уже обработаны окончательно).

Расчеты линейных припусков производятся для всех ступеней обрабатывае-

мых поверхностей. На поверхности детали, которые по критериям точности размеров, формы или взаимного расположения и шероховатости могут быть получены методами заготовительного производства, припуски не рассчиты-ваются. Не рассчитываются припуски на поверхности, обрабатываемые режущим инструментом в размер поверхности (например, сверление, фрезе-рование пазов за один проход в размер фрезы, зенковка фасок).

Расчету минимальных припусков предшествует разработка операционного техпроцесса механической обработки заготовки и составленных на этой основе подробных схем обработки соответствующих поверхностей по ступеням на каждой операции и переходе.

Вопросы для самоподготовки:

1.

2.

3.

4.

5.

|

|

|

|

|

Дата добавления: 2014-11-29; Просмотров: 517; Нарушение авторских прав?; Мы поможем в написании вашей работы!