КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контроль эксплуатационных параметров

|

|

|

|

К ним относятся герметичность стыков, уравновешенность роторов.

а) Контроль герметичности. Не герметичность в стыках может привести к ухудшению работы двигателя и образования пожара. Герметичность определяют на узле, а потом на общей сборке.

Целью проверки является выявление места и величины сквозных каналов (течей), имеющихся в стыках и дефектных швах из-за плохого прилегания, наличия трещин. Применяют рентген стыков Люмконтроль или с помощью проверки утечки жидкости через течи.

Проверяемые стыки - разъемные или не разъемные соединения сборочных элементов. Проверяются с помощью пробного вещества (жидкое или газообразное).

Используют керосин, воду с калиевым хромпиком, иногда масло.

Иногда производят подогрев рабочей жидкости и создают избыточное давление. Пробное вещество подается с помощью нагнетательных насосов, вакуумными насосами.

Течь - это канал (щель), через которую проходит пробное вещество, находящееся в проверяемой полости под определенным давлением. Определяют зрительно или с помощью приборов – течеискателей.

Микротечи определяют с помощью капиллярной дефектоскопии, применяют проявители и люминесцирующие пробные жидкости. При помощи ртутнокварцевой лампы в ультрафиолетовых лучах определяют неплотности стыка.

Контроль течи может быть:

1) визуальный. Для этого используют методы: а) «аквариума», б) обмыливание, в) химическая индикация а) при методе «аквариума» проверяемый объект под давлением газа помещают в емкость с жидкостью, где видны выходящие у него пузырьки; б) при обмыливании (проверяемые стыки покрывают мыльной эмуль сией содержащей мыло вместе с желатином и глицерином, в результате течи, на поверхности стыка образуется хорошо видные мыльные пузыри. в) при химической индикации - происходит химическое взаимодействие контрольного газа с индикаторным веществом (фенолфталеином). г) для проверки герметичности используют гидравлические и пневмати ческие установки, течеискатели и другое оборудование. Испытания производят в специальных помещениях.

Контрольные операции:

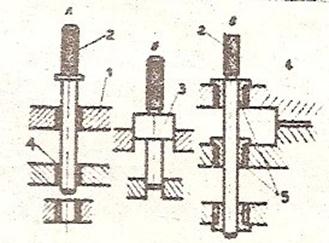

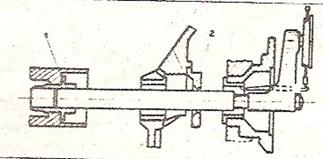

Рис. 8 Схемы контроля зазоров:

|

|

Рис. 9 Схемы контроля соосности:

ОПОРНЫЙ КОНСПЕКТ К УРОКУ № 6

Дисциплина: Технология сборки двигателя

Раздел 2: Проектирование технологических процессов сборки ГТД

Тема 2.1: Основы проектирования технологических процессов

Вид урока: Лекция

Продолжительность урока: 2 часа

Студент должен

знать:

- особенности проектирования технологических процессов сборки узлов;

уметь:

- разрабатывать схемы сборки узлов составлять перечни операций, составлять и заполнять операционные карты, выбирать технические средства, обосновывать принятые решения.

ЛЕКЦИЯ

1. Технологический процесс сборки (Технологическая норма времени сборочных работ, основы технического нормирования сборочных работ)

2. Технологические методы повышения производительности труда при сборочных работах

1 Технологический процесс сборки (Технологическая норма времени сборочных работ, основы технического нормирования сборочных работ)

После рассмотрения структуры сборочной операции делаем классификацию сборочной операции по элементам:

Таблица 1

| Сборочные операции | |||||

| Основные технические элементы | Вспомогательные элементы | ||||

| сборочные | контрольно-проверочные и регулируе-мые | слесарные и пригоноч-ные | подготови-тельные | перемес-тительные | установоч-ные |

| Надеть Вставить Ввернуть закрепить | Промерить Осмотреть Отрегули-ровать | Нарезать Резьбу и т. д. | Сортировать смазать | Переместить продвинуть | установить |

Время сборки объекта складывается из времени:

-выполнения основных и вспомогательных приемов

-сборочных и вспомогательных операций

Техническая норма времени на сборку – это регламентируемое время выполнения некоторого объема работ в определенных условиях одним или несколькими исполнителями соответствующей квалификации.

Техническая норма времени – есть мера общественного труда, характеризующийся достигнутый уровень технологии и организации производства.

Нормы времени классифицируются:

1) по периоду их действия делятся на:

а. условно-постоянные

б. временные

в. Разовые

г. сезонные

2) по отраслевому признаку

а. общепромышленные (межотраслевые)

б. отраслевые

в. заводские

3) по степени укрупнения прямых нормативов и способу расчета норм затрата труда

а. дифференцированные

б. укрупненные

в. типовые

г. комплексные

д. единые

Техническая норма времени устанавливается на любой объем работ: одна операция, группу операций и т. д.

Если норма времени устанавливается на выполняемый объем работы = единице нормирования при выполненной технологической операции, т. е. называют нормой штучного времени.

Время, потребное для выполнения сборочной операции, т. е. норма штучного времени: Тш=То+Тв+Тобсл+Тотд, где

То – основное время, требуемое для выполнения непосредственно процесса сборки.

Тв – вспомогательное время (время для совершения движений или действий «взять деталь», «переместить инструмент»)

Тобсл – время обследования рабочего места (раскладка инструмента, удаление инструмента)

Тотд – время перерывов

Основное То и вспомогательное Тв обычно не разделяют.

Сумма То+Тв составляет Топ – оперативное время,

Тобсл – организация и техническое обследование = Ттехн+Торг+Тобсл (Ттехн+Торг) + Тотд = задаются в % от оперативного времени. Тогда Тш=Топ[1+(Атех+Аорг+Аотд)/100]

Для нормирования труда в единичном, мелкосерийном производстве

Формула нормы штучного времени упрощается:

Тш=Топ(1+К/100), где К суммарное время обследования раб места и отдыха, % от определенного времени.

Основы технического нормирования сборочных работ.

Тех процесс сборки представляет собой совокупность операций по соединению деталей в определенной последовательности в целях получения готового изделия.

Сборка является заключительной стадией общего производственного процесса, поэтому она во многом определяет качество. Повышение качества продукции неразрывно связано с нормированием и организацией труда рабочих сборочных цехов.

Тех процесс может быть не однородным и вследствие смешаны и монтажные работы, а так же переборочные работы. Они нормируются с учетом нормативного поправочного коэффициента относительного времени сборки.

Сборочная операция - часть технологического процесса сборки, ограниченная над одной сборочной единицы на одном рабочем месте. Расчленение операции является необходимым условием нормирования.

При нормировании сборочных работ необходимо учитывать следующие условия:

1. Т/п сборки разрабатывается для нескольких взаимоориентируемых деталей, поэтому нормировщик должен уметь читать сборочные чертежи, тех карты, что бы избежать пропуска в расчетах отдельных приемов труда.

2. В слесарно-сборочных работах как основные, так и вспомогательные работы в основном являются ручными, поэтому при нормировании Топ не подразделяется на То и ТВ.

3. Норма времени на слесарно-сборочные работы разрабатывают с учетом применения оптимальных методов работы и трудовых приемов, например, применение более совершенных механизмов, чередование нагрузки на отдельные органы человека.

4. Т/п в единичном и мелкосерийном производстве:

а) Не детализируются и сборщики выполняют разнообразные комплексы работ, поэтому нормативы времени в этих условиях разрабатывают и применяют укрупненные – нормирование происходит по типовым нормам.

б) В серийном производстве – сборочный процесс делится на операции, нормативные времени исполнения более детализированные расчеты производства по укрупненным нормативам времени

в) Для крупносерийного и массового производства – разрабатывают детализированные элементы нормативы времени. Чем детальнее разработан т/п сборки, тем более точно может быть осуществлено его нормирование.

При внедрении нового т/п нормы устанавливаются аналитически-расчетным методом с применением поправок.

5. Нормирование сборочной работы зависит от формы организации труда и применения инструментов и оборудования.

Различают:

а) индивидуальную сборку – определяет технологический процесс на операции, который складывается из продолжительности выполнения отдыха и трудовых действий.

б) бригадную – выполняют сборку на верстаке и конвейере

в) операционный

г) поточную

д) конвейерную – норма времени устанавливается на основе паспортных данных оборудования с учетом времени на отдых

6. ручной характер труда при сборке требует срочного учета трудовых действий рабочего, поэтому при нормировании операцию расчленяют.

7.Норма штучного времени на сборочную операцию с учетом всего комплекса приемов:

………………………………………………………………………………………. где m – число расчетных компонентов

tni – время на выполнение расчетного комплекса приемов

Кi – …. Поправочный коэффициент.

К – коэффициент учитывающий тип производства

Она определяется в следующем порядке:

1) деление операции расчетным комплексом

2) отработанную нормативную продолжительность выполнения каждого комплекса по нормативам

3) определяется время Тоб и Т отд и Тпз – оно считается в % от Топ

4) рассчитать Тшт

2 Технологические методы повышения производительности труда при сборочных работах

При установлении прогрессивных технически обоснованных норм необходимо учитывать опыт передовиков производства, рациональный тех процесс с использованием последних технических достижений, учитывать правила труда, где производить обобщение передовых, наиболее производительных методов труда.

Производительность труда – это степень производительности деятельности людей в течение определенного времени – определяется количеством продукции за единицу времени.

Трудоемкость сборки составляет 20-45% от общей трудоемкости производства изделия. Кроме того сборочные работы пока еще наименее механизированы и автоматизированы.

А почему?

Сборка АД имеет ряд особенностей:

1) сложность, наличие разнообразных работ двигателя

2) большое разнообразие конструкции сборочной единицы

3) недостаточная технологичность применений к автомату сборочных работ

4) частая модификация

5) малая серийность

6) недостаточный уровень взаимозаменяемости изделий

7) высокая точность основных сборочных работ и обязательный контроль

Механизация? – замена ручного способа выполнения сборочных работ на машины

Автоматизация? – автоматическое выполнение всех работ – рабочие наблюдают за работой автоматов.

Основными технологическими методами повышения производительности труда является:

1) проведение комплексной механизации и автоматизации производственных процессов.

2) Частичная – автоматизация отдельной части т/п

3) Комплексная – все основные и вспомогательные операции автоматизированы.

4) Но применение комплексной механизации и автоматизации связаны с большими трудностями.

5) частичная механизация и автоматизация процессов сборки.

6) На всех этапах сборки внедряется механизированные средства, как электро, пневмоинструмент, предельные ключи, приспособления.

7) усовершенствование вспомогательных и транспортных работ.

8) Например, механизированная установка для промывки.

9) выбор схем базирования

10) составление технологических схем сборки

11) усовершенствование т/п сборки

12) совершенствование НОТ

13) совершенность форм и систем зарплаты.

Вывод:

Не смотря на сложность автоматизации всего сборочного процесса в целом автоматизация может внедряться на отдельные операции. В первую очередь автоматизируют наиболее сложные операции, для чего создают сборочные полуавтоматы и автоматы, которые потом комплексуют в сборочные линии. На них большая роль отводится управлению с применением ЭВМ. В настоящее время уделяют большое внимание работе технике. Промышленные работы находят все большее применение.

СПУ - система программного управления предназначена для автоматического управления складского комплекса при выполнении погрузочно-разгрузочных операций.

Система управления обеспечивает перемены работа к заданному грузоместу склада и формирование команд управления электродвигателями приводов при выполнении последовательности операций по загрузке и разгрузке грузоместа.

Каждое место на стеллаже закодированно. Робот выполняет следующие операции:

- Захват выдвигается в сторону погрузочно-разгрузочного стола и встает под тару с грузом.

- грузоподъемник с выдвинутым захватом поднимается над столом и снимает с него груз.

- захват с поднятым грузом возвращается до исходного положения на грузоподъемнике.

- тележка движется вдоль склада, грузоподъемник движется до момента нахождения заданного грузоместа.

- захват выдвигается влево или вправо в зависимости от заданного стеллажа

- грузоподъемник с выдвинутым захватом опускается вниз, оставляя тару с грузом на стеллаже

- захват без груза возвращается вправо или влево до исходного положения на грузоподъемнике. Цикл «Отнести» заканчивается.

Робот приступает к выполнению 2ой программе или возвращается к погрузочно-разгрузочному столу.

-стол робот находится на исходной позиции у погрузочно-разгрузочного стола.

- С пульта управления задается грузовое место с которого необходимо принести тару с грузом и подается команда «принести»

При нажатии кнопки «Пуск» робот выполняет следующие операции:

- тележка движется вдоль склада, грузоподъемник движется вверх до момента нахождения заданного грузового место.

- захват выдвигается в сторону заданного стеллажа под тару с грузом.

- грузоподъемник с выдвинутым захватом поднимается вверх снимая с полки тару с грузом.

- захват с тарой возвращается в исходное положение на грузоподъемнике.

- тележка и грузоподъемник движутся в направлении к погрузочно-разгрузочному столу.

- захват выдвигается в сторону стола

- грузоподъемник с выдвинутым захватом опускается, опуская тару с грузом на стол.

- захват без тары возвращается в исходное положение на грузоподъемнике.

Цикл «принести» заканчивается.

ОПОРНЫЙ КОНСПЕКТ К УРОКУ № 7

Дисциплина: Технология сборки двигателя

Раздел 2: Проектирование технологических процессов сборки ГТД

Тема 2.2: Технология сборки основных пар ГТД

2.2.1 Технология сборки подвижных разъемных соединений (резьбовых)

Вид урока: Лекция

Продолжительность урока: 2 часа

Студент должен

знать:

- особенности и проектирования технологического процесса сборки резьбовых соединений;

уметь:

- собирать и контролировать резьбовые соединения.

ЛЕКЦИЯ

1. Назначение, виды и применение в ГТД.

2. Требования, предъявляемые к сборке резьбовых соединений.

3. Методы контроля усилия и затяжки резьбовых соединений.

4. Способы стопорения резьбовых изделий от их самоотвинчивания при работе ГТД.

5. Технические средства сборки и контроля резьбовых соединений.

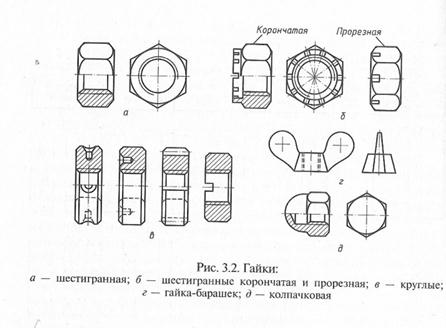

1 Назначение, виды и применение в ГТД

Все соединения деталей двигателя подразделяются на подвижные и неподвижные.

Подвижными называются соединения, допускающие относительное перемещение сопряженных деталей после сборки.

Подвижные соединения осуществляются по свободным посадкам, характеризуется наличие зазора

Между сопряженными деталями. Они делятся на гладкие соединения с зазором, зубчатые сопряжения и уплотнения.

Неподвижными соединениям называется соединение, у которых взаимное положение собранных деталей после их сборки остаётся неизменным, т.е. они применяются только в тех случаях, когда необходимо, чтобы во время эксплуатации двигателя положение одной детали оставалось неподвижным относительно другой детали.

Конструктивно неподвижные соединения могут быть разъёмные и неразъёмные

К неподвижным разъёмным соединениям деталей и узлов двигателя относятся соединения, разбираемые при переборках двигателя без повреждения сопрягаемых деталей.

Неразъемные неподвижные соединения делятся на:

а) механические: относятся заклепочные и соединения осуществляемые методом развальцовки и гибки.

б) металлургические: относятся сварные и паяные соединения

в) химико-физические: относятся соединения полученные методом склеивания металлов.

2 Требования, предъявляемые к сборке резьбовых соединений

В двигателях детали резьбовых соединений нагружены в процессе работы большими усилиями. Усилия возникают от термических расширений, действия пульсирующих нагрузок, действия знакопеременных нагрузок, имеющихся от сжатия до растяжения.

На болт или шпильку действуют в основном растягивающие усилия. Кроме того, имеют место нагрузки, создающие напряжения среза, кручения, изгиба.

Крепежные детали могут навинчиваться друг на друга по скользящей посадке, по плотной и с гарантированным натягом.

|

Собранное резьбовое соединение должно отвечать следующим требованиям:

1. Стыки деталей, скрепленных резьбой, не должны раскрываться под действием нагрузок, возникающих во время эксплуатации двигателя.

2. Крепёжные детали должны выдерживать знакопеременные нагрузки.

3. Стык деталей, подверженный воздействию жидкостей или газов, должен быть герметичным во время эксплуатации и хранения двигателя. Это относится к болтам и шпилькам.

4. Резьбовое соединение после сборки не должно ослабляться из-за самоотворачивания крепёжных деталей во время эксплуатации двигателя.

Часть из перечисленных требований обуславливается конструктивными мероприятиями, часть технологическими во время сборки, так конструктивные мероприятия - исключают самоотвинчивание гаек, а технологические- обеспечивают правильную затяжку резьбовых соединений.

|

4) контроль усилия затяжки резьбовых соединений

В конструкции двигателя применяются болтовые и винтовые соединения, собираемые без затяжки и с предварительной затяжкой.

Соединение первого типа редко встречаются, широко распространены соединения второго типа (т.е. с предварительной затяжкой).

Затяжка резьбового соединения с заданным усилием является важнейшим технологическим мероприятием, обеспечивающим надежную работу соединения во время эксплуатации двигателя, повышающим долговечность работы машины. Значения усилия затяжки назначает конструктор двигателя и записывает в ТУ на сборку. Сила затяжки резьбовых соединений должен быть больше усилий, действующее на соединение во время работы и направленных на размыкание стыков деталей.

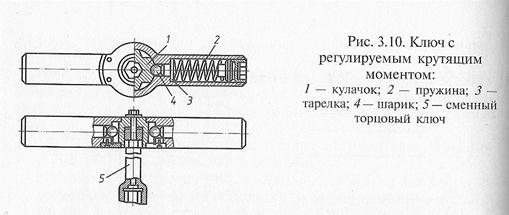

3 Методы контроля усилия и затяжки резьбовых соединений

1. Способ по крутящему моменту

2. Способ по углу поворота гайки

3. Способ по удлинению болта или шпильки

4. Способ по удлинению болта относительно тарированного штифта

5. Способ по деформации тарированной шайбы

1-ый производится следующим образом.

Сила затяжки определяется по величине крутящего момента, приложенного к гайке при её завинчивании. Мкр., соответствующий заданному усилию затяжки складывается из Мтр. по торцу гайки и момента Мтр по резьбе. Затяжка по Мкр. производится динамометрическими и предельными ключами. Способ производителен, прост, но не всегда обеспечивает высокую точность затяжки, т.к. коэффициенты трения комбинируются в широких пределах.

|

2-ой способ производится следующим образом.

Сначала гайку поворачивают от руки до упора в поверхность сопрягаемой детали. После этого гайку заворачивают ключом на угол, рассчитанный заранее.

Угол поворота гайки для получения заданной силы затяжки зависит от силы затяжки Р3 и шага резьбы S, lб т.е. L α =f(Ps, S) длины болта, толщины фланцев, площади сечения стягивающих фланцев, модуля упругости болта и детали.

Этот способ проекта экономичен, т.к. не требует дорогостоящих динамометрических ключей, но имеет недостаток, а именно низкую точность определения усилия затяжки, из-за недостаточного определенного начала отсчёта угла поворота гайки.

3-ий способ производится путем измерения деформации растяжения болта или шпильки, под действием силы затяжки резьбового соединения. Измеряют удлинение болта или шпильки в процессе затяжки гайки микрометрами, индикаторными приспособлениями. Способ малопроизводителен.

4-ый способ- в этом случае измеряют удлинение болта относительно торца специального штифта, длина которого остается неизменной. метод применяется для специальных болтов, имеющих внутри отверстие, т.е. это и является и недостатком, т.к. необходимо усложнение конструкции болта (необходимо отверстие под штифт).

5-ый способ - производится путём контроля пластической деформации специальной шайбы от усилия сжатия скрепляемых деталей, т.е. между двумя шайбами под гайку устанавливают контрольную шайбу и вспомогательную. Вспомогательная имеет меньшую толщину, под действием силы затяжки контрольной, шайба деформируется на определенную величину, выравнивается со вспомогательной шайбой, вспомогательная шайба зажимается и гайка не проворачивается. Контрольная шайба имеет одноразовое применение. Точность замера зависит от точности тарировки шайбы. Контроль этим способом производителен, не требует специального инструмента.

При выборе способа затяжки болтов технолог должен учитывать длину болта и шпилек: для коротких болтов, у к-х l/d=5

Шпилек, у к-х l/d ≤10,

Лучше осуществить метод затяжки по крутящему моменту.

Для длинных болтов, где l/d= 10 можно применять любой из рассматриваемых выше способов.

Для ответственных резьбовых соединений применяется способ по удлинению болта (шпильки).

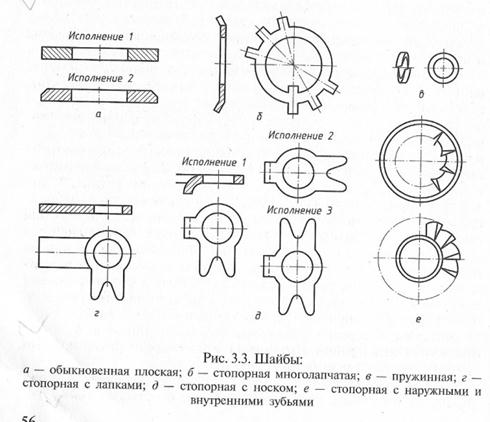

4 Способы стопорения резьбовых изделий от их самоотвинчивания при работе ГТД

Стопорение резьбовых соединений применяют для устранения ослабления затяжки, для предохранения против самоотвинчивания гаек, болтов

, винтов и шпилек.

ПРИЁМЫ СТОПОРЕНИЯ

1. Стопорение гайки относительно болта или шпильки

2. Стопорение крепежных деталей относительно одного из стягиваемых деталей.

3. Взаимное стопорение нескольких гаек, болтов, винтов.

|

1-ый приём осуществляется контровочными гайками, пружинящими шайбами, самоконтовочными гайками, шплинтами, штифтами, проволочными кольцами, пластинчатыми замками, специальными замками с отгибными усиками, шайбами из стали, керновкой.

2-ой приём осуществляется стопорения шпилек, стопорение проводят проволокой, специальными замками, шайбой с отгибными усиками, стопорение винтов с потайной цилиндровой головкой, керновкой.

Законтривание керновкой применяется для винтов, которое часто не разбирается принудительным керном кернят торцы 2-х соединяемых деталей на равном расстоянии друг от друга.

КОНТРОВКА шплинтами-обеспечивается фиксирование гайки относительно болта. Через отверстие в болте ставят шплинт, который должен плотно входить в отверстие и выступать из гайки.

ПРУЖИНЯЩУЮ ШАЙБУ - уст-т под гайку, затягивают и за счет пружения слегка разведенных конусов шайбы достигается надежное законтривание гайки.

ПРОВОЛОКОЙ КОНТРОВКУ осуществляют для гаек КРЕПЛЕНИЯ наружных деталей двигателя.

КОНТРОВКУ ШАЙБАМИ С ОТГИБНЫМИ УСИКАМИ- применяют для гаек крепления на валах.

СПЕЦИАЛЬНЫЕ ЗАМКИ- изготавливают для контровки и закладывают в паз; после затяжки усик отгибают на торец

Пластинчатую шайбу с отгибными усиками изготавливают шталиновкой из листовой мягкой стали и изгибают по форме фланцев детали.

Всё отверстие, в отверстие фланцев вставляют болт, усики отгибают на грани головки болта, что удерживает болт от проворачивания.

ОТГИБНЫМИ ПЛАСТИНЧАТЫМИ ШАЙБАМИ стопорят гайки, болты и винты, шайбу устанавливают под гайку. Гайку затягивают, 2 усика отгибают на грани гайки

ШТАИПОВАННАЯ КОНТРОВОЧНАЯ ГАЙКА изготавливается из легированной стали. После затяжки основные гайки затягивают контровочную гайку.

5 Технология сборки болтовых соединений

Технология (порядок) сборки резьбовых соединений

1. Сборка одноболтовых соединений

Гайку завинчивают рукой до упора, легко завинчивают простым ключом, проверяют правильность положения собираемых деталей, после этого окончательная затяжка применяют инструмент, которым можно приложить усилие затяжки.

2. Сборка многоболтового соединения

Здесь необходимо обеспечить не только заданное усилие затяжки, но и равномерность затяжки. Нельзя допускать коробления стыкуемых деталей и нерастяжки или не дозатяжки крепёжных деталей. Поэтому затяжку гаек и болтов многоболтовых соединений необходимо производить строго в определённой последовательности и обязательно равномерно.

Последовательность завинчивания гаек определяются конструкцией фланцев собираемых деталей.

При круглой форме - необходимо завинчивать крест на крест.

При прямоугольных фланцах завинчивать от середины к краям.

Т.к. завинчивание гаек от краев к середине может привести к искривлению или короблению фланцев собираемых деталей. В обоих случаях необходимые гайки завинчивать в три приёма. Сначала все гайки или головки винтов доводят до соприкосновения с плоскостью детали или шайб. Затем гайки слегка затягивают окончательно. На всех этих этапах последовательность затяжки та же.

ОПОРНЫЙ КОНСПЕКТ К УРОКУ № 8

Дисциплина: Технология сборки двигателя

Раздел 2: Проектирование технологических процессов сборки ГТД

Тема 2.2: Технология сборки основных пар ГТД

2.2.2 Технология сборки подвижных разъемных соединений (фланцевых)

Вид урока: Лекция

Продолжительность урока: 2 часа

Студент должен

знать:

- особенности и проектирования технологического процесса сборки фланцевых соединений;

уметь:

- собирать и контролировать фланцевые соединения.

ЛЕКЦИЯ

1. Виды фланцев. Требования, предъявляемые к сборке фланцевых соединений.

2. Обеспечение равномерной затяжки фланцев резьбового соединения.

3. Технология сборки фланцевых соединений.

1 Виды фланцев. Требования, предъявляемые к сборке фланцевых соединений

Фланцевые соединения бывают двух видов:

1) с контактирующими фланцами

2) с не контактирующими фланцами

1. не подвержены разности давления газа, среды, жидкостей.

2. работают при повышенных давлениях и уплотняются прокладками, фланцевые соединения служат для крепления узлов и агрегатов двигателя.

В роторах осевых компрессоров и газовых турбин применяются фланцевые соединения дисков с дисками и с цапфами валов.

Для обеспечения относительной неподвижности применяют:

Штифт, бурт, шпонку, болт.

Сборку узлов начинают обычно с пригонки деталей так чтобы они соприкасались по всей плоскости, далее фиксируют детали в рабочем положении и при помощи крепежных деталей окончательно закрепляют их.

Пригонку деталей производят шабрением или притиркой.

Необходимо выдерживать следующие требования при сборке фланцевых соединений.

1. выдерживать плоскостность обеих сопрягаемых поверхностей. Это достигают пригонкой поверхности проверкой их на краску, посредством контр линейки, плит, кольцевых мер.

2. при соединении взаимное расположение фиксацию на штифтах устанавливаемых деталей, или при помощи центровых поясков, призонных болтов.

3. детали вводят в стык, чтобы минусовые биения торцов фланца совпадали с плюсовыми биениями другой, сопрягаемого им.

4. крепление деталей, базируемых на плоскостях, чаще осуществляются винтами или болтами. Регулирование положение детали на сборке зависит от зазора между стержнем болта и отверстием в деталях, а также допуска на расстояние между отверстиями.

5. При сборке фланцевых соединений важно соблюдать чистоту и совпадение осей соединяемых фланцев. Причинами несовпадения может быть:

а) биение торцевых поверхностей фланцев

б) радиальное смещение фланца относительно другого.

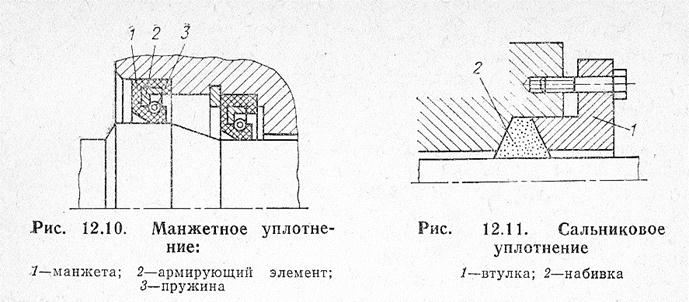

6. При сборке необходимо обеспечить герметичность стыков.

Для этого необходимо хорошее прилегание контактируемых торцевых поверхностей, не менее 90% при равномерном распределении отпечатка по окружности фланца. Герметичность достигают также применением уплотнений.

|

|

|

|

7. При сборке роторов осевых компрессоров с фланцевыми соединениями дисков необходимо совпадение осей отверстий под болты во фланцах. Это обеспечивается совместным развертыванием отверстий в соединении фланцев.

Не перпендикулярность фланца вызывает биение торца диска, а не концентричные расположения отверстий во фланцах под болты относительно оси ротора - биение по направлению поверхности диска.

8. Наилучшее взаимное расположение отмечают риской на наружных поверхностях фланцев.

2 Обеспечение равномерной затяжки фланцев резьбового соединения

Обеспечение равномерной затяжки.

1. увеличение напряжения затяжки и точный контроль.

2. соблюдение схемы затяжки в групповых резьбовых соединений.

3. тщательная пригонка сопрягаемых деталей перед затяжкой путем нагружения их силой.

4. применение упругих болтов и др. элементов болт. Системы

5. стопорение контр гайки, проволокой.

6. уменьшение количества стыков.

3 Технология сборки фланцевых соединений

Технологический процесс сборки фланцевых соединений.

1. подготовка детали к сборке

2. контроль правильное взаимная установка деталей

3. соблюдение плоскостей, постановка призонных болтов

4. совместное развертывание отверстий во фланцах (при необходимости, если они предусмотрены в конструкции)

5. постановка болтов

6. постановка гаек

7. затяжка гаек с определенным усилием

8. групповые резьбовые соединения расположенные на фланцах затягивание в определенном порядке, а затем на полное усилие затяжки в том же порядке

9. контроль взаимного биения и герметичности

ОПОРНЫЙ КОНСПЕКТ К УРОКУ № 9

Дисциплина: Технология сборки двигателя

Раздел 2: Проектирование технологических процессов сборки ГТД

Тема 2.2: Технология сборки основных пар ГТД

2.2.3 Технология сборки неподвижных неразъемных соединений (цилиндрических соединений с натягом)

Вид урока: Лекция

Продолжительность урока: 2 часа

Студент должен

знать:

- особенности и проектирования технологического процесса сборки цилиндрических соединений с натягом;

уметь:

- собирать и контролировать цилиндрические соединения с натягом.

ЛЕКЦИЯ

1. Виды соединений с натягом.

2. Технология сборки цилиндрических соединений с натягом.

3. Сборка конических соединений с натягом.

1 Виды соединений с натягом

Цилиндрические соединения являются одними из разновидностей неподвижных разъёмных соединений по способу получения нормальных напряжений на сопрягаемых поверхностях соединения с гарантированным натягом делят на поперечно-прессованные и продольно – прессованные.

а) В поперечно-прессованных соединениях сближение сопрягаемых поверхностей происходит радиально или нормально к поверхности. Такие соединения осуществляют: нагреванием охватывающей детали перед сборкой, охлаждением охватываемой детали.

б) при продольно-прессовом соединении охватываемая деталь под действием прикладных вдоль оси сил запрессовывается в охватывающую с натягом, в результате чего возникают силы трения, обеспечивающие относительную неподвижность деталей.

а) В поперечно-прессованных соединениях натяг создаётся радиальным расширением охватываемой или сжатием охватывающей детали

Данные соединения служат для обеспечения герметичности. Разборка этих соединений вызывают их порчу.

Получают данные соединения методами:

1) Вальцевания

2) Раздачи

3) Бортования

4) Осадкой

5) Формирование

6) Обжатие

б) В поперечно-прессованных соединениях процесс сборки состоит в том, что к одной из двух деталей прикладывается осевая сила, надвигающая детали друг на друга. Охватывающая деталь имеет наружный диаметр, чем диаметр отверстия охватывающей детали. Способность прессовых соединений выдержать значительные нагрузки зависит от натяга. Вследствие натяга на поверхности контакта возникают удельные давления.

2 Технология сборки цилиндрических соединений с натягом

1. Подготовка деталей к сборке

2. Взаимная ориентация деталей

3. Установка одной детали в другую и запрессовка холодным или тепловым методом

4. Контроль качества запрессовки

Величина натяга зависит от шероховатости обрабатываемых поверхностей, гальванические покрытия обычно повышают прочность соединения (медь, хром, никель).

Определение силы запрессовки деталей.

P=fзап•πрdL, где

fзап- коэффициент трения при запрессовки.

d- Диаметр охватываемой детали по поверхности сопряжения в мм.

L- Длина запрессовки в мм.

Для определения силы выпрессовки, коэффициент fзап замещают коэффициентом трения fвып. Обычно коэффициент выпрессовки принимают на 10-15% > силы запрессовки. В процессе работы в прессовых соединениях натяг уменьшается, поэтому необходимо увеличивать натяг, исходя из прочности детали.

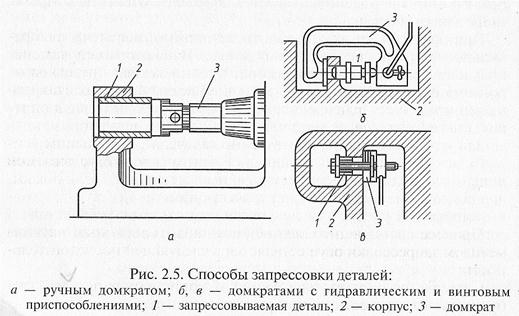

Способ запрессовки деталей.

1 способ – Вручную с помощью ударных инструментов.

2 способ – При помощи прессов.

3 способ – Нагревом охватывающих и охлаждением охватываемых деталей. Запрессовку производят осторожно, обеспечивая приспособлениями правильное направление прессуемой детали. Необходимо индивидуальная оснастка - подставка, оправки, накладки, для лучшего базирования детали.

Широко распространены прессы, действующие от сжатого воздуха. Способ сборки с охлаждением охватываемой детали имеет ряд преимуществ перед горячей посадкой. Нагрев может явиться причиной возникновения температурных напряжений местных деформаций. Сборка с охлаждением не имеет таких недостатков, более экономична. Прочность соединения в 2-2,5 раза более, чем соединение с запрессовкой и на 10-15% выше, чем при нагреве.

Охлаждают твёрдой углекислотой, в холодильном ящике с надёжной изоляцией. Камера представляет собой 1 или 2 мерных цилиндра, в который или между которыми заливают охлаждающую жидкость.

Охлаждают детали и жидким кислородом. При пользовании охлаждающей средой необходимо принимать меры предосторожности, так как действие этой среды на кожу рук оказывают болезненные воздействия.

|

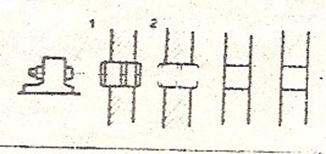

| Специальные |

| Универсальные |

| Приводные |

| Ручные |

| Реечные |

| Эксцентриковые |

| Винтовые |

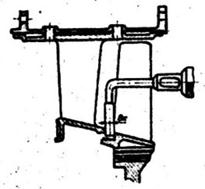

Рис. 19 Виды сборочных прессов

3 Сборка конических соединений с натягом

Конические соединения с неподвижной насадкой в сборке имеют ряд преимуществ при сборке, вал легко входит в отверстие и самоцентрируется, что обеспечивает процесс сборки. Сборку конического соединения начинается с подбора охватывающей детали по конусу вала. Проверку ведут по краске, по качку, а также по глубине насадки охватываемого конуса на валу. Коническая поверхность охватывающей детали должна плотно соприкасаться с поверхностью конуса вала. В процессе сборки к охватывающей детали – валу или охватывающей – втулке прикладывают осевую силу Рк. В сопряжении возникает диаметральный натяг б. В зависимости от величина диаметра натяга б в конических соединениях применяют обычно горячую прессовую или легко прессовую посадки. Сила запрессовки зависит от угла наклона конуса, с увеличением угла, сила резко возрастает.

ОПОРНЫЙ КОНСПЕКТ К УРОКУ № 10

Дисциплина: Технология сборки двигателя

Раздел 2: Проектирование технологических процессов сборки ГТД

Тема 2.2: Технология сборки основных пар ГТД

2.2.4 Технология сборки неподвижных неразъемных соединений (механических соединений)

Вид урока: Лекция

Продолжительность урока: 2 часа

Студент должен

знать:

- особенности и проектирования технологического процесса сборки неразъемных механических соединений;

уметь:

- собирать и контролировать неразъемные механические соединения.

ЛЕКЦИЯ

1. Требования к сборке и технология сборки штифтовых соединений.

2. Требования к сборке и технология сборки заклепочных соединений.

3. Требования к сборке и технология сборки деформационных соединений.

1 Требования к сборке и технология сборки штифтовых соединений

Механические соединения относятся к классу неподвижных механических. Механические соединения включают в себя:

1) Штифтовые

2) Заклёпочные соединения.

3) Соединения путём пластической деформации.

Штифтовые соединения служат для передачи Мкр., фиксирования и стопорения деталей.

Штифты могут быть:

А) Сплошными

Б) Пустотелыми

Перед сборкой необходимо выдерживать следующие технические требования:

1) Детали перед сборкой не должны иметь загрязнений и дефектов.

2) Взаимную установку деталей выполняют одним из способов сборки и сопряжений с натягом.

3) Отверстия под групповые штифты изготавливают совместно в деталях после их сопряжения сверлением с последующим развёртыванием.

4) Штифты ставят в полученное отверстие с натягом на заданную глубину при помощи запрессовки либо охлаждение штифтов.

5) Групповые штифты запрессовывают в определённой последовательности примерно через 1200 по окружности.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 1444; Нарушение авторских прав?; Мы поможем в написании вашей работы!