КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Контроль физических и кинематических параметров

|

|

|

|

Контроль геометрических параметров (зазоров, натягов, взаимного расположения сборочных элементов, биения, соосности, параллельности, перпендикулярности) Технические средства контроля.

Виды технического контроля при сборке

ЛЕКЦИЯ

Антикоррозийная обработка деталей

Многие узлы перед общей сборкой проходят антикоррозионную обработку, т.е. проходят длительную консервацию или кратковременную консервацию. Эти операции часто предусмотрены для узлов с подвижным сопряжением с целью предотвращения сухого трения в начальный период работы машины, для предохранения от коррозии. Жидкие консерванты смазки обычно вносят разнообразными шприцами, насосами, дозаторами. Существует консервация с помощью покрытий (металлических, лакокрасочных, химических), с помощью обвертывания узлов в чехлы и т.д.

ОПОРНЫЙ КОНСПЕКТ К УРОКУ № 5

Дисциплина: Технология сборки двигателя

Раздел 1: Общие вопросы сборки

Тема 1.5: Контроль сборочного процесса

Вид урока: Лекция

Продолжительность урока: 2 часа

Студент должен

знать:

- типовые технологии проведения контроля геометрических, физических, кинематических и эксплуатационных параметров, статической и динамической балансировки роторов и применяемых при этом технических средств;

- виды дефектов деталей и способы их устранения;

уметь:

- контролировать сборочные параметры и герметичность стыков;

- проводить балансировку роторов.

1. Виды технического контроля при сборке

2. Контроль геометрических параметров (зазоров, натягов, взаимного расположения сборочных элементов, биения, соосности, параллельности, перпендикулярности) Технические средства контроля.

3. Контроль физических и кинематических параметров

4. Контроль эксплуатационных параметров

Контроль - это проверка соответствия продукции технологическим требованиям. Технический контроль при сборке ГТД осваивает весь тех. процесс и носит предупредительный характер, предотвращает попадание дефектных изделий на последние этапы производства. Технический контроль может быть входным, операционным и приемочным. Операционный контроль вводят в сборочную операцию или выполняют отдельно (карты контроля). Контролирует выполнение работы контрольный персонал, иногда и сам производственный персонал, Т.е. операционный контроль осуществляет иногда и сам исполнитель, работающий с личным клеймом (самоконтроль) или руководитель участка - для операций, контроль которых отдан под его ответственность.

Зазоры и натяги.

Зазоры измеряют непосредственно в узле и косвенным путем (измерением определяющих размеров деталей, а натяг - только косвенным путем.

При контроле зазоры измеряют в одной, либо нескольких точках: диаметральный и боковой - в одной точке, осевой и радиальный - в 4-х диаметральных противопоставленных точках. По замерам судят о равномерности зазоров.

Косвенный метод - когда обмеряют размеры деталей до сборки, затем просчитывают сборочную размерную цепь.

Существует несколько способов контроля зазоров:

а) непосредственно измерением щупами при свободном подходе к зазору; б) непосредственно измерением индикаторными часами при закрытом производстве;

в) путем измерения величины отпечатка (слепка) зазора на вязких материалах.

Этот способ применяется для труднодоступных мест. Для это используют свинцовую проволоку или пластилин (воск), укладываемые в местах замера перед сборкой узла (пластилин, свинцовая проволока). После сборки изделия на вязком материале остается вмятина = величине зазора. Измерив толщину отпечатка, определяет величину и равномерность зазора.

г) зазоры может быть измерены индуктивными и другими датчиками.

Контроль взаимного расположения сборочных элементов биение, соосность, параллельность, перпендикулярность).

1) Биение при сборке в основном для узлов ротора. Они могут быть

радиальными и торцовыми, возникают из-за неточности сборки, и неточного изготовления поверхностей, неточности обработки.

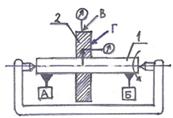

рис. 6 Контроль биения

рис. 6 Контроль биения

Радиальное биение - это разность между наибольшим Rmах и наименьшим Rmin радиусами проверяемой цилиндрической поверхности - В втулки (2) относительно опорных поверхностей А и Б вала (1).

Радиальное биение возникает из-за неправильной геометрической формы проверочной поверхности.

Торцевое биение - это отклонение торца Г втулки (2) на радиусе - R от вала. Создается из-за перекосов деталей, не перпендикулярности поверхностей втулки и вала.

2) Соосность определяют для узлов статора, при этом контролирует радиальное и угловое смещение осей проверяемых поверхностей, находящихся на разных деталях объекта сборки. Образец из-за радиального смещения деталей в местах соединения

Часто контролируют соосность гнезд под опоры в корпусах, и соединениях вместе. Контроль осуществляется контактным способом при помощи калибров, индикаторных часов, оптических и пневматических средств или с помощью струны.

3) Параллельность и перпендикулярность деталей определяют индикаторными часами, а угловое расположение - угломерными средствами.

Контроль взаимного прилегания поверхностей осуществляется по методу краски или щупами и на просвет с помощью калибров.

Физические параметры - масса, разновес изделий, статический момент, центровка. Электрическую массу и разновес определяют на технических весах.

Разновес (разброс по массе) - это разница в массе одноименных изделий. Он влияет на смещение центра тяжести ротора (эксцентриситет) относительно оси вращения.

В двигателе определяют вес лопаток компрессора и е - эксцентриситет рабочего колеса. Разновес при подборе по ступеням лопаток турбины. На «е» влияет радиус центр тяжести лопатки. Поэтому подбирают лопатки по их статическому моменту (прибор типа весов, находят разницу между статическим моментом, лопатки с эталонной лопаткой).

Рис.7 Установка для контроля стат.момента лопаток.

Рис.7 Установка для контроля стат.момента лопаток.

Центровка - представляет собой комплекс операций, предназначенных для обеспечения заданного взаимного расположения от нежестких деталей, выполненных из листового материала переменного сечения.

В ГТД центровкой обеспечивают изготовление узлов камер сгорания, проверку электрического сопротивления производят омметром

рами, для устранения помех при работе радиоаппаратуры на летящем самолете, для устранения статического электричества. С этой целью все электрические провода экранируют с помощью труб из цветных металлов, металлическими шлангами и оплеткой

Кинематические параметры - это легкость и плавность вращения ротора, поступательное перемещение поршня. Страгивающий момент ротора определяет контрольные приспособления с помощью груза, стремящего сдвинуть ротор из состояния покоя. По плечу и массе груза определяют страгивающий момент.

|

|

|

|

|

Дата добавления: 2014-12-07; Просмотров: 1781; Нарушение авторских прав?; Мы поможем в написании вашей работы!