КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Особенности моделирования процесса износа

Получение математических зависимостей моделированием процессов износа изделий и материалов

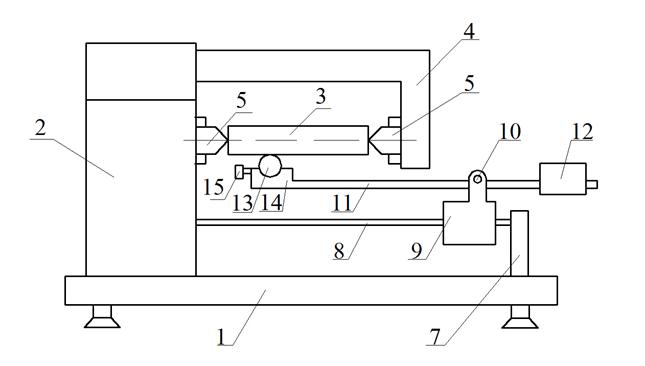

При разработке новых инструментальных материалов, технологий их упрочнения и методов нанесения износостойких покрытий большое значение имеет выбор методов оценки их износостойкости. В настоящее время оценку износостойкости материалов и изделий производят как в процессе резания, так и при его моделировании. Оценка износостойкости в процессе резания позволяет наиболее точно определить зависимость износа от таких факторов как скорость и температура резания, время работы инструмента и жесткость технологической системы. Однако, очень часто на этапе предварительных исследований, необходимо выполнить предварительную или сравнительную оценку износостойкости. В этих случаях используют моделирование процесса износа на образцах из инструментальных материалов. Для моделирования процесса износа используют прибор ЭХО -1 (рисунок 1.1). Прибор содержит основание 1 с размещенным на ней приводом вращения 2 индентора 3 и держателем, выполненным в виде консоли с вращающимся задним центром 5. На основании 1 посредством опоры смонтированы также две параллельные направляющие 8, по которым вдоль оси индентора перемещается каретка 9. На каретке в подшипниках 10 закреплен двуплечный рычаг 11, на плече которого размещен груз 12, а на другом – держатель контртела 13, выполненный в виде цилиндрической обоймы 14, ось которой перпендикулярна оси индентора. Обойма снабжена зажимным винтом 15, фиксирующим контртело.

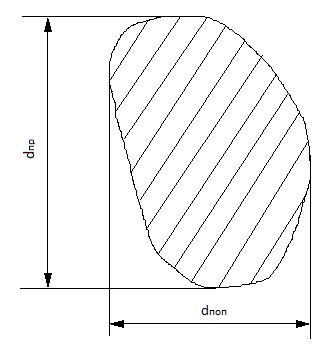

Прибор работает следующим образом: после установки индентора в центрах и контртела в цилиндрической обойме с помощью привода индентору сообщают вращательное движение, а контртело поджимают к нему под нагрузкой. Спустя заданное время на контртеле появляется отпечаток (рисунок 1.2). Полученные на контртеле отпечатки измеряют на инструментальном микроскопе по двум диаметрам, ориентированным вдоль (dпр.) и поперек (dпоп.) оси контртела. Затем определяют средние значения

(формула 1.19). Далее каретку смещают вдоль оси индентора, а контртело в обойме – перпендикулярно ей, обеспечивая новый точечный контакт.

dср = (dпр + dпоп) /2. (1.19)

Рисунок 1.1 – Схема прибора для исследования процесса износа

Рисунок 1.2 – Вид отпечатка на контртеле

|

|

Дата добавления: 2014-12-27; Просмотров: 444; Нарушение авторских прав?; Мы поможем в написании вашей работы!