КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Робочі органи машин для збирання кукурудзи на зерно

|

|

|

|

Агротехнічні вимоги до кукурудзозбиральних машин

Кукурудзозбиральні машини повинні забезпечувати якісне збирання кукурудзи на продовольчо-фуражне зерно, насіння та з відокремленням качанів для силосування. Машини повинні відривати всі повноцінні качани від стебел, очищати їх від обгорток або обмолочувати та одночасно із збиранням зернової частини врожаю подрібнювати листостеблову масу і забезпечувати подачу її в транспортні засоби.

Кукурудзозбиральні комбайни повинні збирати стебла кукурудзи висотою до 4 м. Середня висота зрізування стебел має становити 10-15 см. Збирати кукурудзу потрібно наприкінці воскової та на початку фази повної стиглості.

При збиранні кукурудзи в качанах повнота збирання зерна повинна бути не менше 98,5%, а листостеблової маси - 80%. Ступінь очищення качанів від обгорток - не менше 95%, а чистота вороха очищених качанів не менш, ніж 99%. Вилущеного зерна з качанів може бути 1,5-2%, пошкодженого зерна в качанах близько 1%, довжина подрібненої листостеблової маси - 20-45 мм.

Якщо кукурудзу збирають із обмолочуванням качанів, то повнота збирання зерна повинна становити 98%, а листостеблової маси - 80%, можливі втрати зерна за комбайном не повинні перевищувати 0,7%. Кількість недостатньо вимолоченого зерна не може бути більше 1,2%, а пошкодженого зерна - менше 2,5%. Зерно в бункері повинно мати чистоту 96%. У подрібненій листостебловій масі може бути зерна не більше 0,8%.

Збирати кукурудзу з обмолочуванням качанів потрібно за вологості не більш 25-30%. При збиранні кукурудзи з подрібненням качанів підвищеної вологості повнота збирання врожаю має складати не менше 98%, бункерне збирання стрижнів від урожаю - у межах 41-86%, а втрати зерна за молотаркою не повинні перевищувати 0,12%.

Очисники качанів мають забезпечувати повноту очищення качанів 95-98%. Зберігати зерно кукурудзи слід при вологості 13-14%.

На кукурудзозбиральних машинах встановлюють такі робочі органи і пристрої: підіймальні, захоплювальні і стеблоподавальні пристрої, качано-відокремлювальні, різальні, качаноочисні, молотильні і подрібнювальні апарати, грохоти, решітні стани, повітроочисні системи тощо.

Підіймальні, захоплювальні і стеблоподавальні пристрої. До цих пристроїв належать миси, захоплювальні та подавальні ланцюги з лапками. Миси 1 (рис. 7.1,а) у вигляді просторового клина і розміщені в передній частині жатки. Вони шарнірно приєднані до рам русел. Носки мисів встановлюють близько до поверхні поля (50-70 мм). Під час руху комбайна вони піднімають полеглі і нахилені стебла і спрямовують їх до робочих русел 3. Подавальні ланцюги 4 (рис. 7.1,6) захоплюють своїми лапками стебла в передній частині жатки і спрямовують їх до робочих щілин качано-відокремлювального апарата. Швидкість руху подавальних ланцюгів складає 1,7-2,2 м/с.

Рис. 7.1. Миси і робочі русла жатної частини:

а — загальний вигляд; б - спрямування стебел в робоче русло; 1 - мис; 2 - захисний щиток; 3 - робоче русло; 4 - подавальний ланцюг; 5 - валець; 6 - різальний апарат

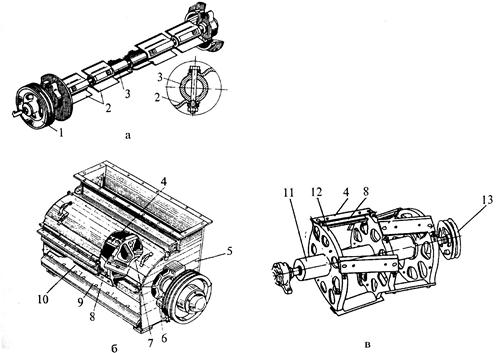

Качановідокремлювальні апарати, їх встановлюють на кукурудзозбиральних комбайнах і пристроях до зернозбиральних комбайнів. Найбільш поширені Качановідокремлювальні апарати пікерно-стреперного типу і шнекові. Шкерний апарат складається із двох ребристих вальців 8 (рис.7.2,а,б), які обертаються назустріч один одному, і двох металевих качановідрив-них пластин 3. Пластини встановлені над вальцями з регульованим зазором між ними. Над пластинами встановлені подавальні ланцюги 14 з лапками 20. Кожен валець має шість поздовжніх ребер (рифлів) і конусний носок із гвинтовими ребрами.

Рис. 7.2. Качановідокремлювальний апарат: а - загальний вигляд; б - схема робочого процесу; 1 - важіль; 2 - рама; 3 - качановідривна пластина; 4 - зірочка; 5 - натяжний пристрій; 6111- кронштейни; 7 - гайка; 8 - валець; 9 - чистик; 10 і 12 - шайби; 13 - напрямна; 14 - подавальний ланцюг; 15 - шарнір; 16 - повідець;17 - труба; 18 -роздавальна коробка; 19 - фіксатор; 20 - лапка

При надходженні стебел кукурудзи в робочі русла вальці, обертаючись так, що рифлі одного вальця входять у проміжок між рифлями другого, захоплюють стебла, тягнуть їх вниз, і одночасно вони переміщуються вздовж пластин 3. При цьому качани впираються в пластини, відриваються і переміщуються лапками подавальних ланцюгів угору до шнека.

Ширину робочої щілини між пластинами регулюють переміщенням їх у прорізах планок, а зазор між вальцями - важелем 1 гвинтового механізму.

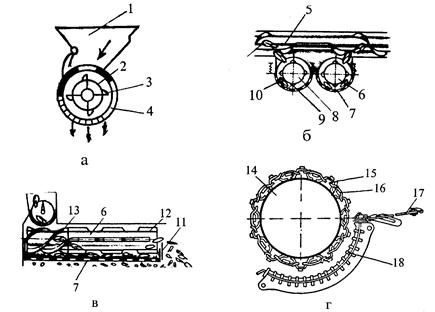

Різальні апарати. На кукурудзозбиральних комбайнах і пристроях до зернозбиральних комбайнів в основному використовують ротаційно-барабанні різальні апарати безпідпірного різання. Апарат складається з трубчастого вала 3 (рис. 7.3, а), ножів 2 фасонного профілю і приводного шківа 1. На валу розміщують дві або три ножові секції. Ножі суміжних секцій часто зміщують на 90° одна відносно другої. Під час обертання ротора з частотою 2000-2300 об/хв ножі 2 ударом зрізують стебла і відкидають їх до шнека, а далі вони потрапляють у подрібнювальний апарат. Висока швидкість різання (біля 20 м/с) забезпечує безпідпірне зрізування стебел. Разом із тим, ці апарати енергомісткі і не забезпечують чистого зрізування стебел.

Рис. 7.3. Різальний (а), подрібнювальний (б) апарати і барабан подрібнювана (в): 1 — приводний шків; 2 і 4 — ножі; 3 — вал; 5 — кожух; 6 — підшипник; 7 — барабан; 8 — лопатка; 9 — протирізальна пластина; 10 - живильне вікно; 11 - вал; 12 - диск; 13 – шків

Подрібнювальні апарати. На сучасних комбайнах встановлюють подрібнювальні апарати барабанного типу. Апарат складається з дво- або трисекційного барабана 7 (рис.7.5, б, в), кожуха 5 і трубопроводу. В передній частині кожуха є живильне вікно 10 для подачі стебел кукурудзи, а в нижній його частині закріплена протирізальна пластина 9. У кожній секції барабана на дисках, закріплених на валу, встановлено по чотири плоских ножі 4, які розміщені по гвинтовій лінії. Ножі однієї секції зміщені по відношенню до ножів сусідньої на 30-90°. До внутрішніх площин ножів закріплені кидальні лопатки 8. Барабан, обертаючись із частотою 1000-1300 об/хв, ножами подрібнює стебла, що надходять через живильне вікно 10, і лопатками 8 кидає подрібнену масу в трубопровід. Зазор між лезами ножів барабана і протирізальною пластиною встановлюють 3-4 мм.

Качаноочисні апарати. Застосовують, в основному, апарати вальцьового типу. Апарат складається з восьми або шести пар вальців 3 і 4 (рис. 7.4,а), які встановлені на рамі так, що утворюють чотири або три активних жолоби. Кожна пара має чавунний 3 і обгумований 4 вальці. Чавунні мають гвинтоподібні рифлі і встановлені на поверхні в отвори металеві зубці, які збільшують їх захоплювальну здатність. Обгумовані вальці складаються з набору гумових втулок, які мають зубчасті виступи по всій поверхні. Верхні вальці встановлені на рухомій опорі і притискаються до нижніх за допомогою важелів із пружинами. Вальці приводяться в рух від зубчастих передач механізму привода. Вальці кожної пари, обертаючись назустріч один одному, захоплюють кінці обгорток качанів, тягнуть їх вниз і відривають. Очищені качани від обгорток сповзають похилими жолобами вальців і надходять до конвеєра. Частота обертання вальців біля 300 об/хв. Зусилля притискання вальців регулюють натискними пружинами 8 важелів.

Притискний пристрій качаноочисного апарата забезпечує розподіл качанів по робочій поверхні і притискання їх до вальців під час відокремлення обгортки. Пристрій встановлений над качаноочисними вальцями. Він складається з двох рядів притискних барабанів 12 і 18 (рис. 7.4, б) з гумовими лопатями і двох рядів приймальних 17 і обмежувальних 11 бітерів.

Рис. 7.4. Очисник качанів: а - качаноочисний апарат; б - притискний пристрій; 1 - щиток; 2 - подільник; 3 і 4 - вальці; 5 - шестерня; 6 -запобіжна муфта; 7 - конічна передача; 8 і 20 - пружини; 9 і 15 - боковини; 10 і 16 - опори; 11 і 17 - бітери; 12 і 18 - барабани притискні; 13 і 14 - важелі; 19 - тяга; 21 - регулювальні шайби

Останні встановлені на боковинах пристрою. Притискні барабани підвішені шарнірно на важелях і утримуються тягами 19 з пружинами 20 в певному положенні над вальцями. Бітери приводяться в рух ланцюговою передачею від вала качаноочисного апарата, а притискні барабани - від вала бітерів. Частота обертання бітерів - 118 об/хв.

При роботі качаноочисного апарата лопаті барабанів притискають качани в активних жолобах до похилої очисної поверхні, а бітери переміщують качани вздовж вальців вниз на вихід.

Молотильні апарати використовують, в основному, барабанного типу. Вони бувають одно- і двобарабанні. Однобарабанний апарат складається з барабана 2 (рис. 7.5, а) з шипами 3, підбарабання 4 і приймального ковша 1. Підбара-бання має отвори діаметром 15 мм в нижній частині на дузі у 165° і вхідневікно для подачі качанів у верхній частині. У торці циліндричного підбара-бання є отвори для виходу стрижнів. Очищені качани подають у приймальний ківш 1, з якого вони потрапляють до молотильного апарату. Барабан 2, обертаючись із частотою 675-730 об/хв, ударяє шипами 3 по качанах і обмолочує їх. Зерно проходить крізь отвори підбарабання, а стрижні качанів переміщуються до отворів у торцевій частині підбарабання і виходять назовні.

Рис. 7.5. Молотильні апарати: а — однобарабанний; б і в — двобарабанний;г — переобладнаний зернозбирального комбайна:1 — приймальний ківш; 2, 6, 8 і 14 - барабани; 3 - шипи барабана; 4, 7, 10 і18- підбарабання; 5 - шнек; 9, 12 і 15 - била; 11 - заслінка; 13 – лопать шнека; 16 - щиток перекриття барабана; 17 - щиток решітки підбарабання

Двобарабанний молотильний апарат має розподільний шнек 5 (рис. 7.5, б, в) два барабани 6 і 8 та циліндричні підбарабання 7 і 10. Барабани 6 і 8 мають у передній частині гвинтові лопаті 13 для переміщення качанів, а в середній і задній - била 9 і 12. В торцевій частині підбарабання встановлена заслінка 11.

При надходженні качанів у молотильні апарати від шнека 5 гвинтові лопаті 13 спрямовують їх до бил 9 і 12 барабанів, які вимолочують зерно, а стрижнева частина переміщується до торцевого вікна і виходить назовні. Зерно кукурудзи висипається через отвори підбарабання.

Двобарабанні молотильні апарати встановлюють, в основному, на кукурудзозбиральних комбайнах, а однобарабанні - на молотарках качанів кукурудзи.

Для обмолоту качанів кукурудзи використовують молотильні апарати зернозбиральних комбайнів із деяким їх переобладнанням. Закривають глухими щитками 16 (рис. 7.5, г) міжбильний простір барабана 14 і отвори решітки на виході підбарабання щитками 17. При подачі качанів у молотильний апарат барабан 14 обмолочує їх, зерно проходить крізь отвори підбарабання 18 і падає на стрясну дошку, а грубий ворох подається відбійним бітером на соломотряс.

|

|

|

|

|

Дата добавления: 2014-12-27; Просмотров: 3172; Нарушение авторских прав?; Мы поможем в написании вашей работы!