КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Передачи цилиндрическими зубчатыми колесами 1 страница

|

|

|

|

2.2.1.1 Исходные данные

Для выполнения расчета передачи необходимо иметь следующие данные: Р1, кВт; п1, мин-1 (Р2, кВт; п2, мин-1) или Т1, Н·м (Т2, Н·м),  , режим нагружения (см. результаты кинематического расчета и данные бланка задания).

, режим нагружения (см. результаты кинематического расчета и данные бланка задания).

Режим нагружения передачи связан с эксплуатационными особенностями машины, которую обслуживает привод. Он включает следующие сведения: общий срок службы  , который разбит на составляющие t1, t2, t3 … по принципу примерно одинаковой нагрузки; величину нагрузки в пределах каждой составляющей

, который разбит на составляющие t1, t2, t3 … по принципу примерно одинаковой нагрузки; величину нагрузки в пределах каждой составляющей  ,

,  ,

,  …; частоту вращения

…; частоту вращения  ,

,  ,

,  … Данные должны позволять рассчитывать число циклов перемен напряжений в зубе зубчатого колеса на каждом частном режиме нагружения.

… Данные должны позволять рассчитывать число циклов перемен напряжений в зубе зубчатого колеса на каждом частном режиме нагружения.

2.2.1.2 Проектировочный расчет

Рекомендуется вести в следующей последовательности:

1 Назначить материалы зубчатых колес пары, рассчитать контактные допускаемые напряжения.

Основным материалом для изготовления зубчатых колес является сталь, а способ получения заготовки – ковка, штамповка. Стальное литье обладает пониженной прочностью и используется для колес особо крупных размеров.

Чугун применяют для изготовления крупногабаритных тихоходных колес. Из пластмасс (текстолит, полиамиды) обычно изготовляется одно из колес пары в малонагруженных и кинематических передачах с целью обеспечить бесшумную работу.

Так как контактная прочность зубьев зависит в основном от поверхностной твердости, все более широкое распространение получают всевозможные методы термической и термохимической обработок стальных зубчатых колес: термическое улучшение, закалка, цементация, азотирование и др.

Термическая и термохимическая обработки позволяют существенно уменьшить габариты передачи, однако требуют специального оборудования, поэтому получили распространение в машинах серийного и массового производства. В машинах индивидуального и мелкосерийного производства применяются ограниченно.

С целью создания относительной равнопрочности шестерни и колеса, а также направленного истирания, рекомендуется выбирать материал или термообработку шестерни так, чтобы твердость ее была на  единиц

единиц  больше твердости сопряженного колеса. С наклонным расположением контактной линии связана целесообразность изготовления косозубой шестерни из материала, значительно более прочного (высокотвердого), чем у колеса. Поэтому для косозубых и шевронных передач твердость шестерни следует принимать больше твердости колеса не менее чем на 70 ед. НВ. Это объясняется следующим. Ножки зубьев обладают меньшей стойкостью против выкрашивания, чем головки, так как у них наблюдается неблагоприятное сочетание направлений скольжения и перекатывания зубьев. Следовательно, ножка зуба колеса, работающая с головкой зуба шестерни, начнет выкрашиваться в первую очередь. Вследствие наклона контактной линии нагрузка (полностью или частично) передается на головку зуба колеса, работающую с ножкой зуба шестерни. Дополнительная нагрузка ножки зуба шестерни не опасна, так как она изготовлена из более твердого материала. Применение твердой шестерни позволяет дополнительно повысить нагрузочную способность косозубых передач на 25-30%.

больше твердости сопряженного колеса. С наклонным расположением контактной линии связана целесообразность изготовления косозубой шестерни из материала, значительно более прочного (высокотвердого), чем у колеса. Поэтому для косозубых и шевронных передач твердость шестерни следует принимать больше твердости колеса не менее чем на 70 ед. НВ. Это объясняется следующим. Ножки зубьев обладают меньшей стойкостью против выкрашивания, чем головки, так как у них наблюдается неблагоприятное сочетание направлений скольжения и перекатывания зубьев. Следовательно, ножка зуба колеса, работающая с головкой зуба шестерни, начнет выкрашиваться в первую очередь. Вследствие наклона контактной линии нагрузка (полностью или частично) передается на головку зуба колеса, работающую с ножкой зуба шестерни. Дополнительная нагрузка ножки зуба шестерни не опасна, так как она изготовлена из более твердого материала. Применение твердой шестерни позволяет дополнительно повысить нагрузочную способность косозубых передач на 25-30%.

В табл. 24 приведены материалы, наиболее часто применяемые для изготовления зубчатых колес относительно небольших размеров и некоторые их характеристики. В табл. 25 приведены рекомендации к выбору вариантов материалов шестерни и колеса.

Пользуясь данными табл. 24, следует иметь в виду, что возможность получения той или иной твердости заготовки (зубчатого колеса) при термической обработке зависит от ее размера или формы. Наибольшую твердость можно получить только при малых диаметрах (до 100…120 мм) или малых толщинах сечений (до 40…60 мм). При модуле зубчатых колес  поверхностная закалка ТВЧ обеспечивает сквозное прокаливание зуба.

поверхностная закалка ТВЧ обеспечивает сквозное прокаливание зуба.

| Таблица 24 – Некоторые материалы для изготовления зубчатых колес и их характеристики |

|

Таблица 25 – Рекомендации к выбору материалов для шестерни и колеса

| Варианты | Шестерня | Колесо | ||||

| Марка стали | Термообработка | Твердость | Марка стали | Термообработка | Твердость | |

| 40Х, 45, 40ХН | Улучшение | 269...302 НВ | 40Х, 45, 40ХН | Улучшение | 235...262 НВ | |

| 40Х, 40ХН, 35ХМ | Улучшение и закалка ТВЧ | 40...53 HRC | 40Х, 40ХН, 35ХМ | Улучшение | 269...302 НВ | |

| 40Х, 40ХН, 35ХМ | Улучшение и закалка ТВЧ | 45...53 HRC | 40Х, 40ХН, 35ХМ | Улучшение и закалка ТВЧ | 45...53 HRC | |

| 20Х, 20ХНМ | Улучшение, цементация, закалка | 57...63 HRC | 40Х, 40ХН, 35ХМ | Улучшение и закалка ТВЧ | 45...53 HRC | |

| 20Х, 20ХНМ | Улучшение, цементация, закалка | 57...63 HRC | 20Х, 20ХНМ | Улучшение, цементация, закалка | 57...63 HRC |

Численные значения пределов текучести и прочности, указанные в табл. 24, следует рассматривать как некоторые средние. При отсутствии более точных данных в практике иногда пользуются следующими приближенными расчетами.

Углеродистые стали:

· нормализация –  ;

;  ;

;

· улучшение -  ;

;  .

.

Легированные стали:

· улучшение -  ;

;  .

.

Допускаемые контактные напряжения для цилиндрических передач определяют по формуле:

,

,

где  – предел контактной выносливости, соответствующий базовому числу циклов

– предел контактной выносливости, соответствующий базовому числу циклов  ;

;

– коэффициент безопасности;

– коэффициент безопасности;

– коэффициент долговечности;

– коэффициент долговечности;

– коэффициент, учитывающий шероховатость сопряженных поверхностей;

– коэффициент, учитывающий шероховатость сопряженных поверхностей;

– коэффициент, учитывающий влияние окружной скорости;

– коэффициент, учитывающий влияние окружной скорости;

– коэффициент, учитывающий влияние смазки;

– коэффициент, учитывающий влияние смазки;

– коэффициент, учитывающий влияние размера колеса.

– коэффициент, учитывающий влияние размера колеса.

При одинаковой твердости зубьев шестерни и колеса расчет ведется по шестерне.

Для прямозубых и косозубых передач с твердостью зубьев  в качестве расчетного допускаемого напряжения

в качестве расчетного допускаемого напряжения  принимается меньшее из двух допускаемых напряжений, определенных по материалу шестерни

принимается меньшее из двух допускаемых напряжений, определенных по материалу шестерни  и колеса

и колеса  .

.

Для косозубых, шевронных зубчатых колес, а также конических колес с непрямыми зубьями, если твердость зубьев хотя бы одного колеса  , за расчетное допускаемое напряжение берут:

, за расчетное допускаемое напряжение берут:

,

,

где  – меньшее из двух:

– меньшее из двух:  и

и  .

.

При этом  – для цилиндрических косозубых колес и

– для цилиндрических косозубых колес и  – для конических колес с непрямыми зубьями.

– для конических колес с непрямыми зубьями.

Предел контактной выносливости, соответствующий базовому числу циклов нагружения, приближенно можно рассчитать по следующим эмпирическим формулам (табл. 26).

Коэффициент безопасности рекомендуется выбирать из табл. 27.

Таблица 26 – Пределы контактной выносливости зубьев

| Способ обработки зубьев | Твердость поверхности | Стали | Значение  , МПа , МПа

|

| Отжиг, нормализация, улучшение | H £ 350 HB | Стали углеродистые и легированные | 2HHB + 70 |

| Объемная закалка | 38…50 HRC | 18HHRC + 150 | |

| Поверхностная закалка | 50...55 HRC | 17HHRC + 200 | |

| Цементация, нитроцементация | H ³ 56 HRC | Стали легированные | 23HHRC |

| Азотирование | 550...750HV | »1050 |

Таблица 27 – Коэффициент безопасности

| Способ обработки зубьев |

|

| Обеспечивающий однородность структуры материала (нормализация, улучшение, закалка) | 1,1 |

| Не обеспечивающий однородности структуры материала (поверхностная закалка, цементация, нитроцементация, азотирование) | 1,2 |

Значения  можно увеличивать до

можно увеличивать до  , если выход из строя передачи связан с тяжелыми последствиями, и вообще брать отличными от рекомендованных, если это оправдано статистическими данными.

, если выход из строя передачи связан с тяжелыми последствиями, и вообще брать отличными от рекомендованных, если это оправдано статистическими данными.

Коэффициент долговечности определяют по формуле:

,

,

где  – базовое число циклов перемены напряжений, соответствующее длительному пределу выносливости:

– базовое число циклов перемены напряжений, соответствующее длительному пределу выносливости:

;

;

– эквивалентное число циклов перемены напряжений. Рассчитывается с учетом данных циклограммы нагружения (режима нагружения). Если за один оборот каждый зуб зубчатого колеса входит в зацепление один раз, можно воспользоваться формулой:

– эквивалентное число циклов перемены напряжений. Рассчитывается с учетом данных циклограммы нагружения (режима нагружения). Если за один оборот каждый зуб зубчатого колеса входит в зацепление один раз, можно воспользоваться формулой:

где  ,

,  ,

,  … – время работы передачи на каждой составляющей общего времени эксплуатации;

… – время работы передачи на каждой составляющей общего времени эксплуатации;

,

,  ,

,  … – частота вращения зубчатого колеса в это время;

… – частота вращения зубчатого колеса в это время;

,

,  ,

,  …(

…( ,

,  ,

,  …) – нагрузка на зубчатое колесо в это время;

…) – нагрузка на зубчатое колесо в это время;

– максимальная нагрузка, учитываемая при расчетах на выносливость, она же номинальная в последующих расчетах.

– максимальная нагрузка, учитываемая при расчетах на выносливость, она же номинальная в последующих расчетах.

Если за один оборот каждый зуб зубчатого колеса входит в зацепление два или несколько раз, следует в расчетные формулы подставлять в соответствующее число раз увеличенную частоту вращения.

Коэффициент долговечности имеет пределы возможных значений. Для материалов с однородной структурой (стали нормализованные, улучшенные, закаленные):

.

.

Для материалов, поверхностно упрочненных (поверхностная закалка, цементация, нитроцементация, азотирование):

.

.

Если расчетные значения  выходят за пределы указанных предельных, их надо принимать предельными.

выходят за пределы указанных предельных, их надо принимать предельными.

Коэффициент  принимают по тому из зубчатых колес пары, которое имеет более грубую поверхность:

принимают по тому из зубчатых колес пары, которое имеет более грубую поверхность:

· при  (7-й класс) –

(7-й класс) –  ;

;

· при  (6-й класс) –

(6-й класс) –  ;

;

· при  (5-й класс) –

(5-й класс) –  .

.

Коэффициент  приближенно может приниматься по следующим рекомендациям:

приближенно может приниматься по следующим рекомендациям:

· при  во всех случаях –

во всех случаях –  ;

;

· при  и прирабатывающихся зубьях –

и прирабатывающихся зубьях –  ;

;

· при  и неприрабатывающихся зубьях –

и неприрабатывающихся зубьях –  ;

;

· при  и прирабатывающихся зубьях –

и прирабатывающихся зубьях –  ;

;

· при  и неприрабатывающихся зубьях –

и неприрабатывающихся зубьях –  .

.

Коэффициент  для закрытых, обильно смазываемых передач следует принимать:

для закрытых, обильно смазываемых передач следует принимать:  .

.

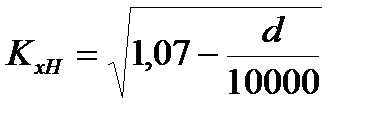

Коэффициент  при

при  принимают:

принимают:  , при больших диаметрах рассчитывают по формуле

, при больших диаметрах рассчитывают по формуле

.

.

2 Назначить коэффициенты  ,

,  .

.

При расчетах косозубых и шевронных передач дополнительно назначается ориентировочный угол наклона зуба  .

.

Коэффициент ширины зубчатого колеса относительно межосевого расстояния  назначается из ряда по ГОСТ 2185-66 (табл. 28).

назначается из ряда по ГОСТ 2185-66 (табл. 28).

Таблица 28 – Коэффициенты ширины зубчатого венца

| 0,100 | 0,125 | 0,160 | 0,200 | 0,250 | 0,315 | 0,400 | 0,500 |

| 0,630 | 0,800 | 1,000 | 1,250 |

При назначении коэффициента  могут быть использованы следующие рекомендации:

могут быть использованы следующие рекомендации:

·  – прямозубые зубчатые колеса, перемещающиеся на валах в осевом направлении (блочные);

– прямозубые зубчатые колеса, перемещающиеся на валах в осевом направлении (блочные);

·  – прямозубые зубчатые колеса на длинных нежестких валах (коробки скоростей);

– прямозубые зубчатые колеса на длинных нежестких валах (коробки скоростей);

·  – прямозубые зубчатые колеса на недлинных жестких валах (многоступенчатые редукторы);

– прямозубые зубчатые колеса на недлинных жестких валах (многоступенчатые редукторы);

·  – косозубые зубчатые колеса на недлинных жестких валах, причем тем больше, чем меньше угол наклона зуба, и наоборот (условие

– косозубые зубчатые колеса на недлинных жестких валах, причем тем больше, чем меньше угол наклона зуба, и наоборот (условие  ориентировочно обеспечивается при

ориентировочно обеспечивается при  и

и  );

);

·  – шевронные зубчатые колеса, прямозубые и косозубые зубчатые колеса на коротких жестких валах (одноступенчатые редукторы);

– шевронные зубчатые колеса, прямозубые и косозубые зубчатые колеса на коротких жестких валах (одноступенчатые редукторы);

·  до 1,25 – тяжелые одноступенчатые редукторы.

до 1,25 – тяжелые одноступенчатые редукторы.

Если хотя бы одно из зубчатых колес пары укреплено на консоли вала, значения  выбирают как можно меньшее. В многоступенчатых редукторах значения

выбирают как можно меньшее. В многоступенчатых редукторах значения  увеличиваются в направлении от быстроходной к тихоходной передаче. Повышение точности изготовления и монтажа передачи, повышение жесткости валов позволяет принимать более высокое значение

увеличиваются в направлении от быстроходной к тихоходной передаче. Повышение точности изготовления и монтажа передачи, повышение жесткости валов позволяет принимать более высокое значение  .

.

Выбранный коэффициент  , в конечном счете, определяет ширину зубчатых колес. Считается удачной конструкция, у которой:

, в конечном счете, определяет ширину зубчатых колес. Считается удачной конструкция, у которой:

·  – прямозубые колеса;

– прямозубые колеса;

·  – косозубые колеса;

– косозубые колеса;

·  – шевронные колеса.

– шевронные колеса.

Коэффициент  в общем случае равен:

в общем случае равен:

,

,

где  – коэффициент, учитывающий распределение нагрузки между зубьями.

– коэффициент, учитывающий распределение нагрузки между зубьями.

Для прямозубых передач принимается  .

.

Для косозубых и шевронных передач назначение этого коэффициента связывают с окружной скоростью и степенью точности зубчатых колес. Имея в виду, что окружная скорость определенным образом связана со степенью точности, в конкретных расчетах можно пользоваться рекомендациями табл. 29.

Таблица 29 – Коэффициент  для косозубых и шевронных передач

для косозубых и шевронных передач

Окружная скорость

| Значения коэффициента  для степени точности по нормам плавности для степени точности по нормам плавности

| ||||

| 2,5 | 1,01 | 1,03 | 1,05 | 1,13 | |

| 1,02 | 1,05 | 1,09 | 1,16 | ||

| 1,01 | 1,03 | 1,07 | 1,13 | − | |

| 1,01 | 1,04 | 1,09 | − | − | |

| 1,02 | 1,05 | 1,12 | − | − | |

| 1,02 | 1,06 | − | − | − |

В проектировочном расчете целесообразно принимать  .

.

– коэффициент, учитывающий распределение нагрузки по ширине венца.

– коэффициент, учитывающий распределение нагрузки по ширине венца.

При расчетах на контактную прочность  в реальных передачах имеет значения в пределах:

в реальных передачах имеет значения в пределах:

· прирабатывающиеся зубчатые колеса (твердость хотя бы одного колеса  ) –

) –  ;

;

· неприрабатывающиеся зубчатые колеса –  .

.

В проектировочном расчете им можно просто задаться. Относительно точные значения  дает табл. 35. При пользовании таблицей следует иметь в виду, что

дает табл. 35. При пользовании таблицей следует иметь в виду, что

.

.

– коэффициент динамичности нагрузки, который может быть рассчитан только при известных размерах передачи. Поэтому в проектировочном расчете либо принимают

– коэффициент динамичности нагрузки, который может быть рассчитан только при известных размерах передачи. Поэтому в проектировочном расчете либо принимают  , либо ориентируются на следующие возможные значения:

, либо ориентируются на следующие возможные значения:

· прирабатывающиеся зубчатые колеса –  ;

;

· неприрабатывающиеся зубчатые колеса –  .

.

В передачах косозубыми и шевронными зубчатыми колесами коэффициент  меньше, чем в передачах прямозубыми колесами.

меньше, чем в передачах прямозубыми колесами.

Практически углы наклона зубьев назначаются в пределах:

· косозубые зубчатые колеса –  ;

;

· шевронные зубчатые колеса –  .

.

3 Из условия контактной прочности рассчитать и назначить межосевое расстояние.

Независимо от того, ведется расчет по шестерне или колесу, в качестве  выбирается меньшее из двух

выбирается меньшее из двух  ,

,  (или

(или  при расчетах передач косозубыми зубчатыми колесами со значительной разницей твердости).

при расчетах передач косозубыми зубчатыми колесами со значительной разницей твердости).

Рассчитанное значение межосевого расстояния округляется до стандартного (табл. 30).

4 Назначить модуль.

Назначенный модуль должен быть принят из ряда значений по ГОСТ 9563-60 (табл. 31).

Минимально возможный модуль можно рассчитать из условия обеспечения усталостной изгибной прочности по приведенным выше формулам. Однако, как отмечалось, практически его назначают большим, преследуя цель обеспечить выполнение некоторых вспомогательных условий: целое число суммы зубьев при назначенном стандартном межосевом расстоянии, возможность контроля точности универсальным инструментом и т. п.

Таблица 30 – Межосевое расстояние  , по ГОСТ 2185-66

, по ГОСТ 2185-66

| 1-й ряд | - | - | ||||||||

| 2-й ряд | - | - | - | - | - | |||||

| 1-й ряд | - | - | - | - | - | |||||

| 2-й ряд | - | - | - | - | - | |||||

| 1-й ряд | - | - | - | - | - | |||||

| 2-й ряд | - | - | - | - |

Примечание. Первый ряд предпочитать второму.

Таблица 31 – Модули т, мм, в наиболее употребительном диапазоне

| 1-й ряд | 1,25 | 1,5 | 2,5 | |||||||||

| 2-й ряд | 1,125 | 1,375 | 1,75 | 2,25 | 2,75 | 3,5 | 4,5 | 5,5 |

Примечание. Первый ряд предпочитать второму.

Вместе с тем, не следует чрезмерно завышать модуль, так как при меньшем модуле выше плавность хода передачи, меньше потери на трение, меньше наружный диаметр зубчатых колес и расход металла на их изготовление, уменьшается объем срезаемого материала при изготовлении зубчатого колеса, а следовательно, меньше стоимость зубонарезания. Для силовых передач рекомендуется  .

.

|

|

|

|

|

Дата добавления: 2015-04-24; Просмотров: 884; Нарушение авторских прав?; Мы поможем в написании вашей работы!