КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Пример 8

|

|

|

|

Рассмотрим следующие работы и времена их выполнения на соответствующих машинах.

| Работа | Продолжительность, ч | ||

| Машина 1, t1 | Машина 2, t2 | Машина 3, t3 | |

| А | |||

| В | |||

| С | |||

| D |

Мы используем правило Джонсона, чтобы найти оптимальную последовательность. Поскольку выполнены оба условия, позволяющие применить правило Джонсона, попробуем это сделать. Вначале построим новую матрицу следующим образом.

| Работа | t1 + t2 | t2 + t3 | Работа | t1 + t2 | t2 + t3 |

| А | С | ||||

| В | D |

Теперь используем правило Джонсона, как для решения проблемы N / 2, и получим оптимальную последовательность: В, А, С, D.

|

N работ на М машин. Когда несколько работ должны пройти через процессы на нескольких машинах или иных средствах, требуя определенных затрат времени для их выполнения, отыскание оптимальной последовательности является сложной процедурой.

Эффективная эвристическая процедура предложена Кемпбеллом, Дюдеком и Смитом и известна под названием «CDS-алгоритм». Алгоритм CDS распространяет правило Джонсона N / 3 на общую проблему N / M и обеспечивает околооптимальное решение.

Другие исследования, которые используют теорию очередей и компьютерное моделирование (глава 5), чтобы решить сложные проблемы последовательностей математически, всегда доступны. Но все-таки что делать обыкновенному менеджеру и составителю расписаний, сталкивающимся с нахождением сложных решений поиска последовательностей запуска, которые требуют решения каждый день? Ответ такой: они должны пользоваться ординарными правилами составления последовательностей обработки, такими, как SPT, EDD или критическим отношением. Использование этих методов периодически появляется в каждом рабочем центре тогда, когда ясно, что последовательность выполнения работ изменяет экономические преимущества при движении потока работ от одной машины к другой. Стоит заметить, что даже если обычные подходы не ведут к оптимальным решениям, их использование на практике всегда желательно потому, что любое упорядочение всегда сопровождается положительным эффектом.

В этом смысле необходимо обратить внимание на разработки русских ученых С. А. Соколицына и В. А. Петрова, посвященные решению проблем очередности запуска. С практической точки зрения, их результативность значительно выше, чем от использования ординарных правил запуска SPT, EDD и других, и в то же время процедуры, которые они предлагают, проще, чем алгоритм Кемпбелла. Правила, разработанные проф. В.А. Петровым и проф. С.А. Соколицыным, доступны для использования их менеджерами и составителями расписаний на цеховом уровне.

Формирование последовательности запуска партий деталей в обработку методом В. А. Петрова и С. А. Соколицына. Решение о нахождении оптимальной последовательности запуска партий деталей различных наименований отыскивалось для заданной одинаковой последовательности выполнения операций, т. е. для деталей с одинаковыми технологическими маршрутами обработки. Детали после обработки проходили комплектацию и поступали на сборку. Это означает, что определялась так называемая совокупная ДПЦ обработки (ТЦС).

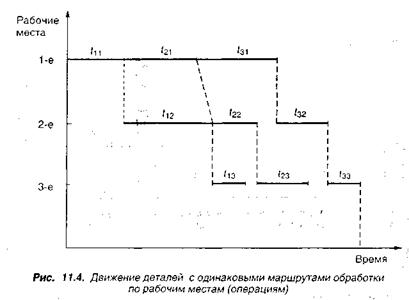

В процессе обработки партии деталей на второй и последующих операциях между обработкой партий различных наименований возникали перерывы. Таким образом, перерывы, возникающие при обработке партий деталей на последней операции, зависят от величин перерывов, возникающих между партиями на всех предыдущих станках, кроме первого. Это не позволяло сформулировать задачу как задачу линейного программирования, но возможно было аналитически сформулировать условия, которые бы обеспечивали либо отсутствие перерывов, либо их минимальную величину между обработкой деталей f -го и f + 1 -го наименования на той или иной операции, кроме первой. Рис. 11.4 иллюстрирует движение деталей различных наименований (партий) по операциям. Здесь КД – число наименований деталей, запускаемых в обработку; f = 1... КД ; s – число операций; j = 1... s.

|

На первой операции при запуске деталей в обработку перерывы отсутствуют, т. е. при j = 1 перерывы отсутствуют.

Рассмотрим операцию j = 2 и запишем условия, когда перерывы отсутствуют:

между первой и второй деталью

(t12 – t21) ≥ 0;

между второй и третьей деталью

(t12 – t21) + (t22 – t31) ≥ 0;

и т. д.;

между (КД – 1) и КД деталью

(t12 – t21) + (t22 – t31) +... + (tКд – 1, 2 – tКд, 1) ≥ 0.

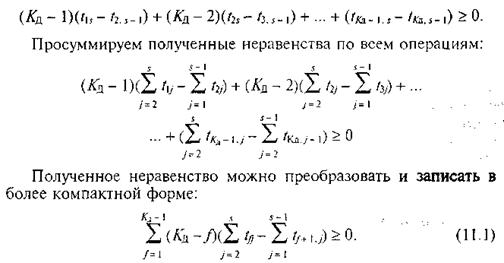

Просуммируем условия отсутствия перерывов на операции j - 2.

(КД – 1) (t12 – t21) + (КД – 2) (t22 – t31) +... + (tКд – 1, 2 – tКд, 1) ≥ 0.

Аналогичные условия записываем для всех операций j = 3... s – 1. Для j = s получим:

|

Неравенство (11.1) дает возможность сформулировать два правила очередности запуска деталей в обработку, обеспечивающих минимальное значение TЦС:

1) детали должны обрабатываться в порядке уменьшения суммарной трудоемкости обработки от второго до последнего станка;

2) детали должны обрабатываться в порядке увеличения суммарной трудоемкости обработки от первого до предпоследнего станка.

|

|

|

|

|

Дата добавления: 2015-03-31; Просмотров: 529; Нарушение авторских прав?; Мы поможем в написании вашей работы!