КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Влажность

|

|

|

|

Усадка

Усадка – уменьшение объема или изменение линейных размеров в результате их охлаждения. Величина усадки зависит от физико-химических свойств, от природы и количества наполнителя, свойств связующего, температурного режима переработки, содержания влаги в материале, характера течения пластмассы в процессе переработки.

Важной причиной усадки является разность между коэффициентом линейного расширения материала пресс-формы и материала пластмассовой детали. Обычно усадка изделия бывает тем больше, чем больше расширяется материал. В случае термореактивных материалов усадка обусловлена переходом термореактивного материала из вязкотекучего состояния в твердое за счет протекания химической реакции поликонденсации при отверждении.

Величина усадки зависит от содержания влаги в материале, которая вносится в материал с наполнителями на стадии приготовления материала при вальцевом методе приготовления пресс-порошков или со связующим при водоэмульсионном способе. Кроме того, влага вносится за счет поглощения воды из атмосферы в силу гигроскопичности материала, а также при хранении и транспортировке.

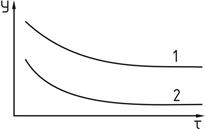

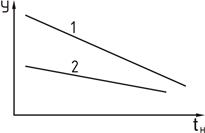

Величина усадки зависит от метода изготовления изделия. Выявлено, что усадка при литьевом формовании фенопластов с органическим порошкообразным наполнителем в среднем в 1,5-2 раза больше, чем при прямом или компрессионном прессовании. Для порошкообразных материалов с минеральным наполнителем не установлена разница в усадках на образцах, которые получены различным способом. Помимо этого, для этих материалов усадка почти не зависит от направления литниковых каналов, в то время, как для порошкообразных и волокнистых фенопластов с древесными и другими органическими наполнителями это очень важно. Усадка фенопласта содержащего древесную муку, обычно в направлении вдоль литья превышает усадку в перпендикулярном направлении. Усадка существенно зависит от времени отверждения и температуры прессования материала (рис. 2.15). Влияние времени выдержки на величину усадки сказывается до тех пор, пока изделие не становится полностью отвержденным. При дальнейшем увеличении времени выдержки усадка остается без изменений.

а) б)

Рис. 2.15. Влияние времени выдержки (а) и температуры

переработки (б) на усадку изделия:

1 – вдоль литья, 2 – в перпендикулярном направлении

Увеличение усадки в зависимости от температуры прессования объясняется тем, что термический коэффициент линейного расширения размеров у прессматериалов больше, чем у стали. Поэтому при охлаждении линейные размеры деталей уменьшаются в большей степени, чем у ПФ.

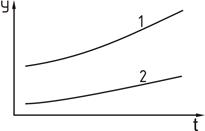

На величину усадки оказывает большое влияние время предварительного нагрева в поле токов высокой частоты (рис. 2.16). Чем продолжительнее подогрев, тем легче удаляется влага и легколетучие материалы, и именно поэтому усадка уменьшается.

Рис. 2.16. Влияние времени предварительного нагрева на усадку изделия:

1 – вдоль литья, 2 – в перпендикулярном направлении

Усадка изделий из термопластичных материалов также изменяется от технологических параметров. Это обусловлено тем, что процесс переработки термопластов уже не сопровождается химическими реакциями, а при переработке происходит переход полимера в результате нагревания или охлаждения из одного физического состояния в другое. В первую очередь, усадка зависит от плотности расплава полимера, от степени кристалличности, от дефектов, от ориентации расплава при течении. Усадка у термопластов повышается с ростом температуры литья и уменьшается с увеличением давления.

Усадка определяется в соответствии с ГОСТом на материал. На практике различают действительную и расчетную усадку. Под действительной усадкой понимают истинную усадку материала, относительную величину которой выражают как процентное отношение между размером пресс-формы при температуре формования и изделия при комнатной температуре.

В технологии используется расчетная усадка, которая определяется из соотношения:

где  – линейный размер оформляющей полости пресс-формы при температуре 20-25 град.

– линейный размер оформляющей полости пресс-формы при температуре 20-25 град.

– линейный размер отформованного изделия при температуре 20-25 град.

– линейный размер отформованного изделия при температуре 20-25 град.

Измерения размеров проводится при комнатной температуре с точностью до 0,01 мм по истечение не менее 16 и не более 20 ч, после формования изделия из термопласта и не более 72 ч – при формовании изделий из реактопласта.

Вследствие действия различных факторов усадка не постоянная, она колеблется. Поэтому на точность изготовления изделия влияет не столько величина усадки, сколько ее колебания. Именно колебания усадки являются тем фактором, который трудно учесть и компенсировать при изготовлении пресс-формы и на стадии формования изделия. Поэтому изготовление пластмассовых изделий с большой степенью точности является важной задачей.

Влажность оказывает влияние на качество, режим переработки, усадку. Влажность должна быть определенной.

При прессовании реактопластов с высоким содержанием влаги ухудшается внешний вид, появляется матовость, в процессе прессования необходимо проводить подпрессовки, изделия могут быть получены со вздутиями, а иногда и с трещинами. При переработке термопластов на поверхности изделий появляется серебристость при повышенном содержании влажности.

Содержание влаги на практике определяется путем высушивания навески полимера, который помещают в бюкс и сушат при температуре 105 град до достижения установления постоянной массы или определяют по методу Дина и Старка (для аминопластов). По этому методу оценивается содержание влаги путем кипячения навески аминопласта в банзоле. При этом навеска пресс-порошка (30-50 г) помещают в колбу, мерным цилиндром заливают 100-150 мл бензола. В колбу вставляют приемник-ловушку, который соединяется с обратным холодильником, и собранный таким образом прибор устанавливают на песчаной бане и начинают нагревать. Содержимое колбы начинает кипеть и перегонку бензола и влаги прекращают, как только объем воды в ловушке перестанет увеличиваться. Содержание влаги в пресс-порошке определяют из соотношения:

где  – объем воды в ловушке при кипячении пресс-порошка, мл;

– объем воды в ловушке при кипячении пресс-порошка, мл;

– объем воды в ловушке при кипячении растворителя, мл;

– объем воды в ловушке при кипячении растворителя, мл;

– масса пресс-порошка, г.

– масса пресс-порошка, г.

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 549; Нарушение авторских прав?; Мы поможем в написании вашей работы!