КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методические указания к курсовой работе по дисциплине 1 страница

|

|

|

|

ПРОИЗВОДСТВЕННЫЕ ПРЕДПРИЯТИЯ

ДОРОЖНОГО СТРОИТЕЛЬСТВА

«Строительство дорог»

для студентов специальности 291000

«Автомобильные дороги и аэродромы»

Тверь - 2006

В методических указаниях изложены основы проектирования производственных предприятий по переработке дорожно-строительных материалов, асфальто- и цементобетонных заводов, баз по переработке и приготовлению вяжущих материалов.

1. СТРУКТУРА И СОДЕРЖАНИЕ КУРСОВОЙ РАБОТЫ

Курсовая работа является самостоятельной работой студента по вопросам проектирования производственных предприятий для строительства автомобильных дорог. Курсовая работа состоит из пояснительной записки с необходимыми расчетами, схемами, графиками и таблицами объемом до 30 страниц (формат А4, размеры 297x210 мм) и 1 листа чертежей (формат А1, размеры 841x594 мм), выполненного в карандашом или в тушью.

Оформление текстовой части проекта ведется в соответствии с требованиями ГОСТ 2.105-79. Образец титульного листа курсовой работы представлен на рис.1 приложения.

В конце записки помещается библиографический список рекомендуемой литературы и содержание. Образцы оформления даны в настоящем методическом указании (стр.39,41).

Для всех чертежей курсовой работы формы основных надписей, дополнительные графы к ним и рамки выполнять в соответствии с ГОСТ 2.303-68 (приложение, рис.2). Применительно к учебному процессу применить обозначения KP-291000.56.2U где КР - курсовая работа; 291000 - номер специальности по учебному плану; 56 - учебная группа; 21 - номер задания.

Текст пояснительной записки пишется на одной стороне листа и состоит из следующих разделов:

1. Анализ исходных данных.

2. Расчет производственной мощности предприятия.

3. Проектирование схемы технологического процесса.

4. Организация складского хозяйства.

5. Расчет потребных энёргоресурсов.

6. Проектирование генерального плана предприятия.

7. Календарный график строительства.

Содержание листа чертежей:

1. Технологическая схема производственного процесса.

2. Генплан предприятия.

3. Календарный график строительства.

2. АНАЛИЗ ИСХОДНЫХ ДАННЫХ

Все решения разрабатывают для конкретной автомобильной дороги. Исходные данные для выполнения разделов курсовой работы студент получает из задания. В нем приведены сведения о категории дороги, ее протяженности, районе строительства, виде' производственного предприятия, которое должно быть запроектировано для обеспечения материалом строительства конкретного конструктивного слоя дорожной одежды.

По этим данным с использованием типовых решений [34] следует разработать конструкцию дорожной одежды. В соответствии с конструкцией дорожной одежды и назначением производственного предприятия установить вид материалов, которые должно изготовлять производственное предприятие. На основании соответствующих СНиПов, ГОСТов, ВСН, ТУ и т.п. обосновать требования к дорожно-строительным материалам данного производственного предприятия с целью обеспечения возможности дальнейшего детального проектирования технологической последовательности. При необходимости приготовления смесей разработать рецептуру смесей.

3. РАСЧЕТ ПРОИЗВОДСТВЕННОЙ МОЩНОСТИ ПРЕДПРИЯТИЯ

3.1. Определение объема дорожного строительства

Расчет потребных материальных ресурсов для строительства каждого объекта производят по видам работ в строгом соответствии с проектно-сметной документацией (заданием). При планировании потребности в материальных ресурсах исходят из планируемого объема работ и производственных норм расхода материальных ресурсов.

Усредненные сметные нормы расхода материалов, полуфабрикатов и строительных конструкций приведены в [21,22].

В отличие от сметных норм расхода материалов производственные «Нормативные показатели расхода материалов» [18, 19] включают трудноустранимые потери и отходы строительных материалов, возникающие при производстве работ, и не учитывают потери материалов при транспортировании их до приобъектного склада и изменения в расходах материалов при производстве работ в зимнее время.

В курсовой работе принять значения коэффициента, учитывающего потери материала при транспортировании, Кп = 1,03-1,05; при укладке и уплотнении Ку = 1,1-1,7. Результаты расчета представляют в табличной форме.

3.2. Плановый фонд времени

Для обеспечения требуемой производственной мощности предприятия ис-

пользуют данные о фонде времени работы и производительности рабочего обо-

рудования.

Фонд времени работы основного оборудования определяют в зависимости от режима работы на предприятии. Фонд времени оборудования может быть календарным, режимным и плановым.

Календарный фонд времени равен общему количеству времени в течение

всего расчетного периода, так, например, годовой фонд времени равен

Фк =24*365 = 8760 ч.

Режимный фонд времени равен числу рабочих дней в расчетном периоде с учетом сменности работы. Режимный фонд времени в год

ФР=[365-(ТВ+ТП)] КСМ *ТСМ-ТПР,

где ТВ - количество выходных дней; ТП - количество праздничных дней, КСм -среднегодовое количество смен работы в сутки; ТСМ - продолжительность смены; ТПР - количество предпраздничных часов.

Среднегодовое количество смен работы в сутки

где Н - количество дней работы в году с двухсменной работой; М – количество дней в году с односменной работой.

Плановый фонд времени равен разности между режимным фондом времени и временем ТРМ, необходимым на ремонт оборудования остановки агрегатов, предусмотренные нормами планово-предупредительного ремонта [15]. Если продолжительность работы специализированного потока меньше года, что характерно для большинства районов страны, то ТРМ не вычисляют, поскольку ремонт и техническое обслуживание выполняют в холодный период года, когда - работы на объектах не производят.

Для определения числа часов работы предприятия сезонного типа подсчи-тывается продолжительность возможной работы в течение заданного календарного периода, т.е. календарное число часов, в течение которых работа предприятия возможна по климатическим условиям ТКЛ.

Число дней работы в течение каждого летнего месяца принимают в среднем равным 22,3. При этом в начале рабочего периода и в конце его число смен работы меньше нормального; в большинстве случаев используется одна смена. В остальное время число смен принимается равным двум, по 8 часов в каждой смене.

Результаты расчета сводят в табл. 3.1.

Таблица 3,1

Расчёт планового фонда времени

| Месяц | Число дней в месяц | Число смен в день | КСМ | ТВ | ТП | ТСМ | ТПР | ФР | ТРМ | ФП |

3.3. Производительность предприятия

При создании нового производственного предприятия для обслуживания определенного дорожного объекта должно быть выполнено условие соответствия производительности предприятия скорости строительного (специализированного) потока на дороге. При этом необходимо ориентироваться на полное использование производственной мощности предприятия и на обязательное окончание строительства в заданные сроки.

При определении производительности предприятия по заданной скорости строительства потока на дороге необходимо также учитывать технологическую характеристику выпускаемой продукции. По допускаемой продолжительности технологического перерыва между временем изготовления и использования всю продукцию можно разделить на две группы.

К первой группе относят продукцию, которая перед использованием может храниться на складах длительное время без ухудшения качества. Ко второй группе относят продукцию с весьма ограниченным сроком годности после изготовления. Срок годности устанавливают отдельно для каждого вида продукции с учетом температуры воздуха и других условий.

Срок годности изготовляемой продукции влияет на организацию и планирование работы производственных предприятий. Предприятия, выпускающие продукцию первой группы, могут начинать ее выпуск за несколько месяцев до начала строительно-монтажных работ на дороге и накапливать ее на складах для последующего использования. Продукцию второй группы (с коротким сроком годности) необходимо изготовлять в одинаковом темпе с потреблением ее на участках строительно-монтажных работ. Доставлять эту продукцию к местам использования необходимо в весьма ограниченные сроки. Темпы строительства (скорость потока V) определяются в соответствии с рекомендациями [31] исходя из длины участка строящейся дороги и директивных сроков строительства.

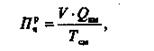

При поточном строительстве дорожных одежд расчетную часовую производительность предприятий, продукция которых требует немедленного использования, определяют по формуле

где V- скорость потока; Qкм - потребность в продукции данного предприятия на 1 км строящейся дороги.

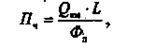

Производительность предприятия, продукцию которого перед употреблением можно временно хранить на складах, определяют по формуле

где L - длина строящегося участка дороги, км.

3.4. Годовая производственная программа

При разработке плана материально-технического снабжения конкретизируют периоды поставки, т.е. устанавливают равномерные отрезки времени, в

течение которых должны производиться поставка и соответственно выборка

продукции по частям. Периодами поставки в зависимости от вида и назначения

продукции могут быть кварталы, месяцы, декады, недели, дни и даже часы для

продукции, осваиваемой с "колес". -

В курсовой работе программа выпуска продукции устанавливается заданием и корректируется по видам выпускаемой продукции.

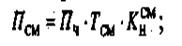

Сменная производительность определяется по формуле

годовая производительность

где ТР - количество рабочих смен в году;

и

и  - коэффициент неравномерности, учитывающий неравномерность выпуска продукции, а также неравномерность подачи транспортных средств и использования укладочных машин на строительно-монтажных работах.

- коэффициент неравномерности, учитывающий неравномерность выпуска продукции, а также неравномерность подачи транспортных средств и использования укладочных машин на строительно-монтажных работах.

Установку подбирают, исходя из принципа

где Пч- эксплуатационная часовая производительность установки, т/ч.

По своему физическому смыслу коэффициент неравномерности аналогичен коэффициенту использования рабочего времени и может быть с достаточной для практических целей точностью принят равным последнему. Для сложного механизированного производства, в котором работа одной машины зависит от другой, общий коэффициент неравномерности определяют перемножением частных коэффициентов. На дорожном строительстве взаимосвязаны три вида механизированного производства: производственные предприятия, транспорт и строительно-монтажные работы. В средних условиях можно принимать следующие значения коэффициентов неравномерности: для автоматизированных асфальтобетонных и цементобетонных заводов КН = 0,9-0,95; для автомобильного транспорта КН = 0,9 и для укладочных машин (асфальтоукладчиков) КН = 0,85-0,95.

Неравномерность работы машин по укладке сыпучих материалов (песка, гравия, щебня), которые не требуют немедленной обработки (разравнивание грейдерами, уплотнение катками и т.д.), не отражается на производительности производственных предприятий, поставляющих эти материалы, поэтому можно принять КН = 1.

Точность вычислений должна иметь следующий порядок: часовая производительность - до десятых; сменная - до целых; годовая - до сотен.

На основании установленной программы производственного предприятия определяют количество установок по формуле

где QГОД - требуемая годовая производительность предприятия.

4. ПРОЕКТИРОВАНИЕ СХЕМЫ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

4.1. Выбор типа предприятия

Для продукции каждого предприятия дорожно-строительного производства есть своя рациональная область применения. Стационарные предприятия большой мощности с современным оборудованием, высоким уровнем комплексной механизации и автоматизации производят высококачественную продукцию, отпускная цена которой невысока. При организации строительства дорог следует, прежде всего, ориентироваться на такие предприятия. Они очень эффективны при строительстве сети дорог, обеспечивающих транспортирование продукции предприятий в наиболее отдаленные строящиеся участки, при больших объемах работ, эксплуатации дорог и отсутствии собственной производственной базы.

Стационарные предприятия малой производительности эффективны при организации работ по содержанию и ремонту дорог. В этом случае они обслуживают определенную сеть дорог.

Передвижные предприятия высокой производительности, выпускающие доброкачественную продукцию относительно низкой отпускной стоимости, эффективны при скоростном строительстве, магистральных дорог. По мере продвижения фронта работ передислоцируют производственные предприятия, что существенно сокращает транспортные затраты на перевозку продукции.

Передвижные предприятия средней и малой производительности рациональны при рассредоточенности объектов, что имеет место при строительстве дорог местной сети.

Анализ работы стационарных и передвижных предприятий показывает, что себестоимость продукции на передвижных предприятиях выше, чем на стационарных. Так, себестоимость приготовления асфальтобетонных смесей на передвижных АБЗ на 14-16% выше, чем на стационарных (для ЦБЗ эта цифра равна 15-16%). Себестоимость ремонтов и технического обслуживания дорожных машин и автомобилей на передвижных предприятиях на 10-12% выше, чем на стационарных, поскольку последние имеют более высокий уровень механизации и автоматизации.

Однако передвижные предприятия позволяют максимально использовать местные дорожно-строительные материалы, уменьшать затраты на их доставку, а это снижает себестоимость на 15-20% (в отдельных случаях и более), что может перекрыть снижение себестоимости продукции на стационарных предприятиях.

Почти всегда удельные капиталовложения на передвижных предприятиях меньше, чем на стационарных, в 1,5-2 раза. Это объясняется в основном тремя факторами.

Во-первых, передвижные предприятия не имеют капитальных зданий, а это снижает удельные капиталовложения.

Во-вторых, внутриплощадочные подготовительные затраты (подготовка территории, планировка площади, устройство водоотвода, устройство фундаментов) для стационарных предприятий составляют 6-12% сметной стоимости, а для передвижных 3-5%. Устройство дорог, электросети, водоотвода, теплосетей, связи для создания стационарных предприятий составляет 20-30%, передвижных - всего 6-10%.

В-третьих, на передвижных предприятиях улучшается использование активной части основных фондов.

Окончательное решение о выборе передвижного или стационарного предприятия должно быть обосновано технико-экономическими расчетами [33].

4.2. Обоснование технологического процесса

Технологический раздел начинают с разработки схемы производства по предприятию в целом. Для этого устанавливают основные операции, из которых состоит технологический процесс приготовления дорожно-строительного материала.

Технологический процесс приготовления дорожно-строительных материалов в общем случае включает следующие переделы: транспортировку и хранение материалов; их дозирование; разогрев; приготовление смесей, формование конструкций и изделий. Каждый из перечисленных переделов может быть по-разному организован и осуществлен, что непосредственно отразится на качестве материала.

Внутризаводское транспортирование материалов - передел, требующий большого внимания. Главное - исключить потери, загрязнение, увлажнение, обеспечить необходимую быстроту доставки в соответствии с технологическими особенностями (охлаждение, схватывание и др.), не допустить расслоения каменных материалов и т.п.

Условия хранения каждого материала имеют свои особенности, которые могут сказаться на качестве конечного продукта. Следует учитывать требования ГОСТов, изложенные в [23].

Рыхлые каменные материалы (песок, гравий, щебень) не должны загрязняться поверхностными водами, колесами автомобилей и т.д. Хранение каменных материалов на открытых складах в зимний период затрудняет погрузку из штабелей ввиду, их смерзания..Надо предусматривать мероприятия, которые обеспечат простоту и удобство погрузочных работ на таких складах. Каменные материалы на складах, как правило, уложены в конусы, пирамиды и т.д., что приводит к их расслоению по крупности. В ряде случаев гравий (щебень) хранят по фракциям, что в значительной мере устраняет расслоение в штабелях. Особое значение имеет влажность каменных материалов. Увлажнение каменных материалов в открытых штабелях необходимо точно учитывать в процессе дальнейшей переработки.

Хранение вяжущих материалов должно производиться с учетом возможного поступления на базу разных марок и свойств, навалом, в бумажных мешках, в жидком виде, с одного или разных заводов. Следовательно, на месте работ должны быть построены и оборудованы соответствующие складские помещения. Каждая партия вяжущего должна храниться отдельно от другой. Поскольку вяжущие в большинстве своем являются гигроскопическими материалами, при длительном хранении постепенно ухудшаются их строительно-технические свойства. Поэтому склады должны быть защищены от попадания на вяжущие влаги. При проектировании местных складов надо обращать внимание на высоту стояния грунтовой воды, сток поверхностных и талых вод и т.д.

Дозирование материалов может быть весовым или объемным. Практика показала, что наибольшую точность дозирования получают весовым способом. Дозирование по объему у ряда материалов приводит к значительным погрешностям, так как у этих материалов в больших пределах изменяется объемная масса. Так, с изменением влажности песка на 5% его объем изменяется на 30-35%. Влажность цемента влияет на условия его распределения в дозаторе, что нарушает его дозирование на замес. Дозирование гравия (щебня) по объему дает удовлетворительные результаты, если не встречаются зерна удлиненной (лещадной, игольчатой) формы или используется фракционированный материал. Способы разогрева материалов зависят от вида теплоносителя: перегретый пар, горячие газы, масло, электричество, инфракрасные лучи. Применение пара требует дорогостоящих паровых котлов, парообразователей; при этом возможно попадание конденсационной воды в материал. Более прогрессивным является использование в качестве теплоносителя электрической энергии. Электрические нагреватели помещают непосредственно в нагреваемый материал. Их недостаток - большая энергоемкость. Положительные результаты достигнуты с помощью инфракрасного излучения. Поглощение инфракрасных лучей сопровождается превращением переносимой ими электромагнитной энергии в тепловую. Перспективен способ использования в качестве теплоносителя масла, по-

догретого электричеством. Этот способ позволяет легко задавать и выдерживать температурные режимы, не требует сложных металлоемких установок для подогрева теплоносителя до 300°С. Системы подогрева могут быть в зависимости от способа устройства с общим или местным подогревом. При нагреве органических вяжущих более распространенным является местный подогрев материала, находящегося в зоне действия нагревательного устройства. Эффективность сушки и нагрева минеральных материалов в значительной степени зависит от способа сушки: поточной или противоточной. При поточной сушке материал и газы движутся в одном направлении, при противоточной - навстречу друг другу. Противоточная схема имеет преимущество с точки зрения теплопередачи. При лоточной схеме подачу материалов со стороны топки осуществить значительно сложнее, и, кроме того, нежелательно проникновение холодных материалов в наиболее горячую зону, так как при этом снизится температура в данной зоне и значительно ухудшится процесс горения. При поточной схеме ухудшаются условия пылевыделения и соответственно пылеудаления.

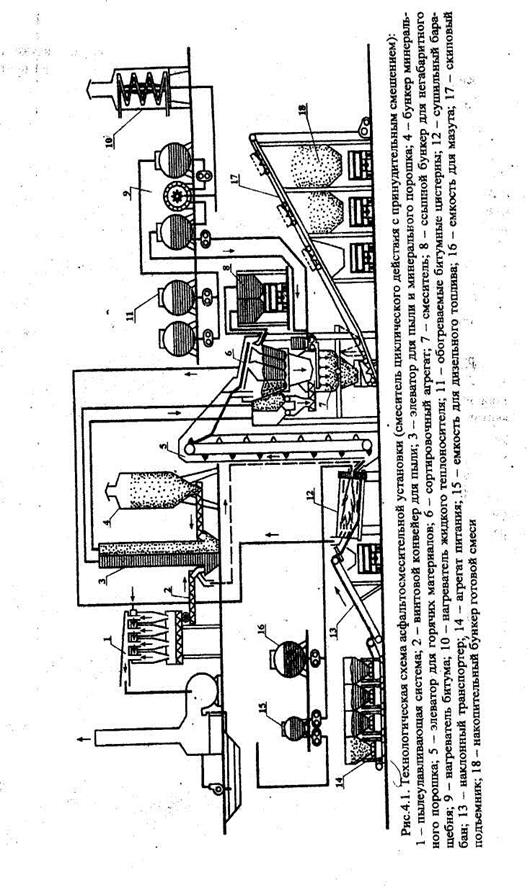

Приготовление смесей должно обеспечивать получение хорошо перемешанных материалов однородного качества. Тщательность перемешивания зависит от способа, скорости и продолжительности перемешивания исходных компонентов. Возможные варианты технологических схем см. [1, §§ 77, 78, 89, 92, 96, 106, 114]. Технологическая схема асфальтосмесительной установки в качестве примера приведена на рис.4.1.

В соответствии с намеченной схемой производства разрабатывают струк-

туру предприятия, т.е. устанавливают основные производственные узлы (цехи). Принятые решения по основным технологическим процессам обосновывают

технологическими расчетами, рекомендациями по компоновке оборудования, планировке цехов и т.д.

При рациональной организации работ производственных предприятий тех-. нология должна быть поточной, без пересечения транспортных путей перемещения материалов и изделий, при минимальном количестве перевалочных опе-, раций.

|

4.3. Подбор оборудования

Выбор оборудования производственного предприятия осуществляют по основным технологическим и конструктивным показателям: характеру протекания технологического процесса, компоновке, мобильности, производительности.

По характеру протекания технологического процесса оборудование подразделяют на установки периодического и непрерывного действия. В установках периодического действия процесс протекает в виде повторяющихся циклов и готовый продукт выдается отдельными порциями через определенные промежутки времени. В установках второго вида основные операции технологического процесса выполняются непрерывно.

По конструктивной компоновке узлов производственных предприятий различают установки башенного, партерного и комбинированного типов. Установки башенного типа занимают сравнительно мало площади, но отличаются значительной высотой. Они требуют проведения сложных монтажных и демон-тажных работ.

Производственные предприятия партерного типа оснащены ходовым оборудованием для перемещения с одного объекта на другой. Партерное расположение предусматривает движение материала от агрегата к агрегату по горизонтали при многократном подъеме. В этом случае увеличивается количество вертикально-транспортирующих подъемных механизмов и соответственно возрастают затраты электроэнергии. При горизонтальной схеме облегчаются ремонтные работы.

Количество машин и оборудования, их тип и марку определяют требуемой производительностью предприятия, режимом его работы и качеством продукции. Выбор установок начинают с подбора основного оборудования. Рекомендации по выбору вида основного оборудования, его технической производительности изложены в [1,4-10,16,24-30].

В частности, ведущей машиной технологического процесса КДЗ является дробилка первичного дробления. На базах битумных материалов определяют потребность в установках для обезвоживания и нагрева битума. Основным технологическим оборудованием эмульсионных заводов являются машины непрерывного действия - диспергаторы, гомогенизаторы, коллоидные мельницы и др. На АБЗ и ЦБЗ основным технологическим оборудованием являются дозировочные и смесительные машины. Часовую производительность предполагаемых к использованию АБЗ или ЦБЗ установок можно подобрать в соответствии со справочными данными (приложение табл.1,2).

При изготовлении сборных железобетонных конструкций ведущим является процесс формования, который оказывает решающее влияние на организацию всего производства. Способ формования определяет технологическую схему всего производства и в свою очередь влияет на трудоемкость изготовления, а также на стоимость готовой продукции. Процесс формования конструкций и деталей состоит из двух основных операций - укладки бетонной смеси и ее уплотнения. Формование происходит в формах, где изделия остаются от момента укладки бетонной смеси до распалубливания готовой конструкции. Укладку бетона в формы производят бетонораздатчиками. Выбор способа уплотнения должен решаться комплексно с выбором опалубки (бортоснастки). Большой опыт изготовления сборных железобетонных конструкций подтвердил эффективность комбинированной деревометаллической (или фанерно-металлической) опалубки с навесными вибраторами, так как отмечено систематическое разрушение металлической опалубки после весьма непродолжительного срока эксплуатации при вибрировании смеси несинхронно работающими вибраторами. Количество основного оборудования назначается из условия, чтобы коэффициент использования был не ниже 0,8-0,85. Выбирая основное оборудование, следует иметь в виду, что в ряде случаев целесообразнее устанавливать две основные машины меньшей производительности, чем одну высокопроизводительную. Это обеспечивает непрерывность работы завода при профилактических ремонтах, а также одновременную выдачу материалов разных классов.

Подбор комплектующих машин и оборудования производят в соответствии с принятой маркой основного оборудования, компоновкой завода, уровнем механизации и применяемой системой автоматизации.

Производительность комплектующих машин, особенно транспортных, бункеров, питателей, необходимо подбирать так, чтобы производительность любой из них на 5-10% превышала производительность ведущей машины. При подборе машин необходимо стремиться к минимальному их количеству в комплекте.

4.4. Разработка технологической схемы производственного процесса

Принятую технологию изготовления материалов, полуфабрикатов, изделий иллюстрируют поагрегатной схемой производства. От технологической схемы - эта схема отличается тем, что она отражает не только последовательность операций, но и агрегаты, на которых эта операция выполняется. Несовпадение этих схем обуславливается еще и тем, что принятый агрегат может выполнять не одну, а несколько операций. Например, современный бетоноукладчик на заводах ЖБИ выполняет несколько операций: выдачу, укладку, уплотнение бетонной смеси, а иногда и доводку лицевой поверхности изделия.

Агрегатную схему всего производства - от разгрузки сырьевых материалов до хранения готовых изделий - выполняют на миллиметровой бумаге размером А4.

Особых правил изображения агрегатной схемы и расположения на ней оборудования не существует. Однако она должна быть изображена четко, чтобы основные типы оборудования и последовательность операций были поняты без дополнительных пояснений.

Технологическую схему вычерчивают с упрощенным изображением агрегатов в объеме, отображающем характер технологического процесса. Масштаб при этом не соблюдают. Желательно, чтобы конфигурация агрегата примерно соответствовала действительной.

Технологические трубопроводы (газопроводы, водопроводы, паропроводы и пр.) на принципиальной схеме обозначают в соответствии с условными обозначениями по ГОСТ 3464-63. На технологическом оборудовании и коммуникациях условными обозначениями показывают основные запорные и регулирующие органы, что необходимо для определения относительного расположения отборов сигналов или выяснения необходимости производства измерений.

Примеры изображения агрегатных схем можно найти в вышеприведенной литературе.

5. ОРГАНИЗАЦИЯ СКЛАДСКОГО ХОЗЯЙСТВА

Организация складского хозяйства сводится к назначению типов складов, установлению запасов хранения, расчету площадей складов, способов и средств погрузо-разгрузочных работ.

5.1. Назначение типов складов

Выбор типов складов следует производить в соответствии с рекомендациями, изложенными в работах [1, с. 298-300, 335-338, 365-368, 400-401; 2, с.100-102; 3, с. 189-190; 4, с.176-180].

Для хранения материалов, требующих особые условия хранения и сложного оборудования при погрузке, разгрузке и перемещении в пределах склада, сооружают специальные склады. На дорожном строительстве к специальным складам относят битумо- и дегтехранилища, бункерные и силосные склады цемента и минерального порошка. Специальные склады зачастую являются частью производственного предприятия, а их оборудование используют в общем комплексе технологического оборудования. Поэтому организация таких складов входит составной частью в проектирование схемы технологического процесса производственного предприятия.

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 508; Нарушение авторских прав?; Мы поможем в написании вашей работы!