КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Методические указания к курсовой работе по дисциплине 2 страница

|

|

|

|

Основными типами складов готовой продукции на карьерах являются открытые склады. Главным преимуществом конусного склада является простому устройства, использование недорогого оборудования, а основной недостаток погрузки из конуса - то, что значительный объем щебня, находясь в "мертвом" пространстве, не попадает самотеком на ленту транспортера. Эту часть щебня из "мертвого" пространства приходится подгребать бульдозером к течке. Открытые штабельные склады в этом отношении имеют значительно меньше недостатков. Возможные варианты открытых складов штабельного типа представлены в работе [5, табл. XІV.9].

На прирельсовых АБЗ и ЦБЗ получили распространение склады каменных материалов с приемными устройствами в виде подрельсовых бункеров с ради-ально-штабелирующими конвейерами (РШК), с использованием самоходного разгрузчика ТР-2А, повышенного пути на железобетонной эстакаде.

Широкое применение повышенных путей для разгрузки каменных материалов объясняется простотой строительных конструкций склада и отсутствием технологического оборудования. Главное преимущество склада каменных материалов с повышенными путями - значительный фронт разгрузки, позволяющий одновременно разгружать несколько вагонов, увеличивая количество разгрузочных бригад. Однако при разгрузке каменных материалов происходит их смешивание, что вызывает необходимость дорогостоящей сортировки. Кроме того, большая протяженность склада (300-500 м) и разгрузка каменных материалов на обе стороны от железной дороги приводят к усложнению технологических процессов складской переработки, увеличению площади покрытия, используемой под склад, а также значительному увеличению длины подземных галерей или к использованию дефицитного технологического транспорта для погрузоразгрузочных работ.

В настоящее время разработан ряд проектов складов каменных материалов различных типов вместимостью от 9 до 100 тысм3 [10].

Технико-экономические показатели различных вариантов складов с разгрузкой каменных материалов с помощью подрельсового бункера и РШК приведены в [10, табл. 4.1].

При проектировании складов каменных материалов должно быть обеспечено выполнение следующих основных требований:

- прием каменных материалов из железнодорожных вагонов и автотранс-

порта в любое время года;

- продолжительность разгрузки вагонов любых типов в сроки, установлен-

ные МПС (обычно двенадцать 60-тонных вагонов за 1 ч 20 мин);

- раздельный прием и выдача каменных материалов различных фракций

(без ухудшения их качества).

5.2. Установление запасов хранения

Решая основной вопрос при проектировании складского хозяйства - установление запасов хранения материалов, необходимо помнить, что сверхнормативные запасы требуют дополнительных складских площадей и большего расходования средств. Запасы грузов на складах должны быть минимальными, но достаточными для бесперебойного производства работ.

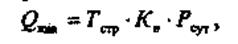

Различают три вида запаса: минимальный, максимальный и текущий. Минимальный (страховой) запас - это такое количество хранимых материалов, которое достаточно для ведения строительства заданными темпами в течение определенного периода при наибольших интервалах между отдельными поставками. Минимальный запас материалов

где ТСТР - минимальная норма запаса хранения материалов, дни; КП - коэффициент, учитывающий естественные потери, равный 1,01-1,03; PСУТ - суточная потребность в данном материале на строительстве.

Минимальная норма запаса хранения материалов

где Тот - время, необходимое для установления связи с поставщиком по договору и отгрузки очередной партии; Ттр - длительность транспортирования материала от поставщика до склада; Тскл - время, требуемое для принятия материала, складирования и отпуска.

В зависимости от местных условий Тот = 2-3 дням, Tскл = 1-2 дням. Ттр зависит от дальности доставки и вида транспорта.

Для местных притрассовых карьеров Тстр = 2-3 дня. Ориентировочные значения минимального страхового запаса приведены в работах [3, табл.54; 8, табл.78].

Максимальный запас - это предельное количество материалов, которое можно хранить на складах:

где ТН - максимальная норма хранения материалов; РСЕЗ - общая сезонная потребность в данном материале (устанавливается расчетом).

С увеличением периодичности поставок запас возрастает. При неоправданно большом запасе замедляется оборачиваемость оборотных средств, что ухудшает технико-экономические показатели организации. Ориентировочные нормативы ТН, выраженные в процентах от годовой потребности и днях (сменах), приведены в работах [6, табл.VII. 3; 3, табл. 53].

Нормативы естественной убыли (потерь) дорожно-строительных материалов (применительно к объектам Минтрансстроя СССР) приведены в работах [6, табл. VII.4;7,табл. II.13].

Текущий запас QT характеризует количество хранимого в данный момент материала

В связи с переходом к рыночным отношениям и преобладанию тенденций к снижению нормы производственного запаса, его приблизительный объем можно принимать в соответствии с табл.5.1.

Таблица.5.1

Запас материалов на складе АБЗ и ЦБЗ

| Вид материала | Прирельсовый АБЗ (ЦБЗ) | Притрассовый АБЗ (ЦБЗ) |

| Щебень | 10-15 | 5-10 |

| Песок | 7-10 | 3-5 |

| Минеральный порошок или цемент | 7-10 | 1-3 |

5.3. Расчет площади хранения

Площадь склада должна быть по возможности минимальной, обеспечивать размещение материалов, рассчитанных для единовременного хранения, удобные подъезды для транспорта и выполнения погрузоразгрузочных операций. Кроме того, территория склада должна соответствовать требованиям пожарной безопасности - иметь противопожарные разрывы и проезды для автомобилей.

Площадь склада зависит от его вместимости, вида хранимых грузов, нормативов запасов.

Расчетная вместимость склада каменных материалов определяется по формуле

где Q- годовая производительность завода, т или м; λ - расход каменного материала на единицу готовой продукции, в долях единицы; n - запас на складе, смены; k1 - коэффициент разрыхления (k1 =l,2); k2 - коэффициент, учитывающий потери при транспортировке (k2 =1,02); z - число рабочих смен в году, смены; kи- коэффициент использования технологического оборудования (kи =0,8).

Различают полезную и общую площадь, склада. Полезная площадь предназначена для непосредственного расположения груза. Общая площадь слагается из полезной площади, проездов, проходов, площади весовой, конторы и пр.

|

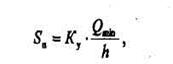

Для открытых складов сыпучих материалов (песка, гравия, щебня, шлака и др.) полезная площадь

Где Ку -коэффициент устойчивости штабеля, учитывающий угол естественного откоса сыпучих материалов, равный 1,2-1,4; h-высота штабеля,м.

|

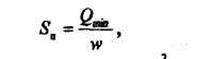

где w - вместимость единицы площади склада, м3.

Ориентировочные нормативы укладки материалов на единицу площади склада и предельные значения высот штабелей приведены в работах [3, табл. 55; 6, табл. VІІ.2; 8, с.61-62].

Ширина проезда без разворота автомобиля при одностороннем движении должна быть не менее его, ширины плюс 0,6 м, но не менее 3,5 м. При двустороннем движении ширину проезда принимают равной удвоенной ширине транспортной машины плюс 0,9 м. Проходы для обслуживающего персонала между штабелями принимают 0,8 - 1,2 м. Расстояние от оси железнодорожных путей до складских помещений при колее 1524 мм - 2,1-5 м. Приближение автомобильных дорог, измеряемое от края проезжей части до складских помещений, - 1,5-3 м.

Противопожарные разрывы между складскими помещениями приведены в [5,табл.ХІV.10].

Общая площадь склада

где Куп - коэффициент увеличения площади: для открытых складов - 1,2-1,3; для бункерных и силосных - 1,3-1,4; для универсальных - 1,5-1,7.

По вычисленной площади рассчитывают длину склада L, предварительно

установив расчетную ширину Врасч:

Ширину закрытых складов и платформ принимают кратной 3 м. Обычно она колеблется от 6 до 12 м. Различные расчетные схемы для определения ширины складов В приведены в [3, рис.24].

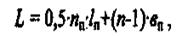

При наличии на территории склада железнодорожного тупика и при фронтальной разгрузке подаваемых материалов желательно, чтобы длина склада была больше длины подачи вагонов LВ,которая определяется так:

где пВ — число одновременно подаваемых вагонов под разгрузку; lВ — длина вагона; а - расстояние между вагонами при разгрузке; кн - коэффициент неравномерности подачи вагонов.

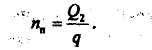

Число одновременно разгружаемых транспортных единиц

где N — общее число единиц в поданном составе; tp — продолжительность разгрузки всего состава в сроки, установленные нормами МПС (обычно двенадцати 60 - тонных вагонов за 1 ч 20 мин); t - время, фактически затрачиваемое на разгрузку одной транспортной единицы.

Основные данные для расчета фронта разгрузки-погрузки материалов приводятся в [6, табл. VII. 1; 7, табл.4.1].

Для штучных грузов размеры складов можно определить рассчитав отдельные загрузочные площади. На одну элементарную площадку /можно уложить q =f* w ед. груза. Общее число площадок на складе

При двухрядном расположении площадок длина склада

где LП - длина элементарной площадки; вП = 3-3,5 м - ширина проезда между площадками.

Запасы материалов на складе принимаются в соответствии с табл.5.1.

Для расчета вместимости склада и бункеров допускается принимать укрупненные расходы цемента /9/.

Расчетная вместимость склада цемента (минерального порошка) определяется по формуле

Где Q- годовая производительность завода, Т или м3 ;λ-расход материала на единицу готовой продукции, в долях еденицы; n-нормативный запас материала на складе, смены; k1- коэффициент, учитывающий потери при транспортировке (k1=l,02); z - число рабочих смен в году, смены; kH- коэффициент использования технологического оборудования (kH =0,943).

В соответствии с расчетной вместимостью склада по данным [10] выбирается его тип и количество силосных емкостей в нем, а также геометрические размеры конструктивных элементов склада.

Типы складов цемента и минерального порошка по месту расположения подразделяются на прирельсовые и притрассовые. По конструкции - на амбарные, бункерные, силосные. Коэффициент использования площадей складов амбарного и бункерного типа составляет 0,6-0,7, а по объему - в пределах 0,4-0,6. Силосные склады цемента имеют высокий коэффициент использования площадей складов - в пределах 0,9-1,0, а геометрической емкости - до 0,9.

Амбарные и бункерные склады в настоящее время не отвечают требованиям, предъявляемым к складам цемента дорожного строительства.

Критериями выбора складов цемента (минерального порошка) являются расчетная вместимость, коэффициент использования, капитальные вложения, приведенные затраты на переработку 1 т материала при внутризаводском транспортировании.

5.4. Расчет погрузочно-разгрузочных средств

Проектирование погрузочно-разгрузочных работ должно осуществляться при соблюдении условия выполнения этих работ без прекращения выдачи материалов со склада.

Число погрузочно-разгрузочных машин рассчитывают по среднесменному грузообороту склада

где QГОД - годовой оборот склада, т; ККР- коэффициент кратности перегрузки материалов на складе (т.е. число, показывающее сколько раз груз проходит через склад); ТГОД - число смен работы склада в году; КВР - коэффициент использования времени в течение года, равный 0,75-0,3.

Схемы для определения коэффициента кратности перегрузки приведены в

[З.рис.25]..

При подаче материалов на склад в транспортных средствах, не имеющих

собственной системы разгрузки, грузооборот за смену можно определить по

формуле.

где nB - число одновременно подаваемых под разгрузку вагонов вместимостью qВ;m- число поставок грузов за смену; КНП - коэффициент неравномерности подачи транспортных средств, равный 1,1-1,3; КВР - коэффициент использования времени в течение смены, равный 0,85-0,9.

Среднее число однотипных погрузочно-разгрузочных машин, необходимых для выполнения складских операций,

где ППР - сменная эксплуатационная производительность погрузоразгрузочной машины.

Если на складе производят разгрузку железнодорожных вагонов и одно

временно погрузку материалов в автотранспорт, то общее количество погрузочно-разгрузочных средств определяют по средней величине суточной грузовой работы:

где QГР - среднесуточный грузооборот, т/сутки;  - коэффициент, учитывающий неравномерность подачи вагонов; КНП - то же, автотранспорта; тс -число подач вагонов в сутки; КПЕР - коэффициент, учитывающий количество непосредственно перегружаемых грузов из железнодорожных вагонов в автотранспорт; t1 - простой вагонов на грузовой операции; t2 - время, необходимое на перестановку вагонов в процессе их разгрузки; t3 - продолжительность погрузки материалов в автотранспорт.

- коэффициент, учитывающий неравномерность подачи вагонов; КНП - то же, автотранспорта; тс -число подач вагонов в сутки; КПЕР - коэффициент, учитывающий количество непосредственно перегружаемых грузов из железнодорожных вагонов в автотранспорт; t1 - простой вагонов на грузовой операции; t2 - время, необходимое на перестановку вагонов в процессе их разгрузки; t3 - продолжительность погрузки материалов в автотранспорт.

В этом случае число погрузочно-разгрузочных машин

где КСМ - средний коэффициент сменности.

Погрузочно-разгрузочные средства принимаются в зависимости от вида

материала, темпов строительства, вида транспорта с учетом возможности ком -

плексной механизации и автоматизации этих процессов..

В настоящее время на прирельсовых производственных базах получили распространение склады каменных материалов с приемными устройствами в виде: подрельсовых бункеров с радиально-штабелирующими конвейерами (РШК); с использованием самоходного разгрузчика (ТР); повышенного железнодорожного пути на.железобетонной эстакаде. Рекомендации по выбору указанного оборудования изложены в [9, табл. 45-47; 10, табл. 49].

На открытых складах сыпучие материалы разгружают автомобилями-самосвалами или саморазгружающимися железнодорожными вагонами. При доставке материалов другими вагонами их разгружают механическими лопатами или с помощью специальных разгрузочных машин [6, табл. VII.5; 9, с. 74-76; 10, табл. 48].

Большое распространение на складах каменных материалов АБЗ и ЦБЗ по

лучили передвижные ленточные транспортеры [б, табл. VII.9, VII. 10;.7, табл.

IV.25; 9, табл. 48; 10, табл. 50]. Они предназначены для перемещения каменных

материалов в горизонтальном направлении и под углом до 20° к линии гори

зонта..

Для подачи каменных материалов от склада к установкам АБЗ и ЦБЗ наиболее целесообразно использовать пневмоколесные одноковшовые фронтальные погрузчики [5, табл. ХІІІ. 42; б, табл.VІІ; 7, табл. 1У. 27; 9, табл. 49; 10, табл. 51; 12, табл.1].

Используемые на складе каменных материалов автопогрузчики забирают материал из штабеля, перемещают его на необходимое расстояние и высыпают в расходный бункер. Когда загрузочное отверстие бункера расположено высоко, каменные материалы подаются погрузчиками в приемные бункеры загрузочных транспортеров, а оттуда - в расходные бункеры блока дозирования смесительных установок. В этих целях сооружают наклонные въезды (пандусы) с горизонтальной площадкой для маневрирования автопогрузчиков.

Штучные грузы, железобетонные изделия, блоки разгружают и грузят с помощью стреловых, башенных, козловых и других самоходных или на рельсовом ходу кранов [5, табл. ХIII. 44 - ХIII. 46; 9, табл. 67-68; 10, табл. 69-70].

6. РАСЧЕТ ПОТРЕБНЫХ ЭНЕРГОРЕСУРСОВ

Организация обеспечения дорожных промышленных предприятий энергией и водой является одним из видов работ подготовительного периода строительства. На дорожном строительстве используют различные виды энергии: электричество, пар, газ, сжатый воздух, жидкое топливо для двигателей внутреннего сгорания, являющихся источником получения энергии непосредственно на месте работ. При организации объектов дорожного производства следует стремиться к использованию на одном объекте не более двух видов энергии.

6.1 Электрообеспечение

Для выпуска продукции предприятия потребляют большое количество электроэнергии: от 2 до;40 кВт*ч на 1 м3 изделий;

Оборудование машины, аппараты производственных предприятий имеют преимущественно электропривод с длительным или повторно-кратковременным режимом работы. Электродвигатели этих установок, как правило, работают от сети с минимальным напряжением 220/380В.

При организации электроснабжения решают следующие задачи: вычисляют мощность, выбирают систему электроснабжения, проектируют схему электросети.

Различают установочную, требуемую и потребляемую мощности предприятия.

Установочная мощность Wy -это суммарная мощность установленных на предприятии действующих электродвигателей и источников освещения.

Требуемая, или присоединяемая, Wтр - это мощность, которая необходима предприятию. Она вычисляется делением установленной мощности на кпд силовых установок Wтр > Wy

Потребляемая мощность Wn - это фактически потребляемая силовыми установками и освещением мощность. Wn < Wтр, поскольку не все установки одновременно работают, что учитывается так называемым коэффициентом спроса.

Общая потребляемая мощность источников электроснабжения

Wn = Кп (К1с * W1 /cosφ+ К3с * W3)

где Кп - коэффициент потерь в сети, равный 1,05-1,1; К1с, К2с, К3с -коэффициенты спроса; W1) — номинальная мощность силовых установок, кВт; cosφ — коэффициент мощности силовых потребителей, равный 0,7-0,95; % - потребляемая мощность для наружного освещения территории, кВт; W3 - потребляемая мощность для внутреннего освещения, кВт.

Номинальную мощность силовых установок W1 определяют после выбора оборудования предприятия, когда известны общее количество электродвигателей и их типы. Для ориентировочных расчетов нормы расхода электроэнергии можно принять по справочным данным [7, табл. IV,29; 3, табл.50].

Большое значение имеет правильное назначение коэффициентов спроса, которые учитывают несовпадение максимальных нагрузок (неполную загрузку двигателей, несовпадение по времени их одновременной работы), Коэффициенты спроса изменяются в широких пределах [7, табл. IV,29; З.табл. 51].

При неполной загрузке электродвигателей (соs φ = 0,8) работа электростанций и сетей ухудшается, возникают потери электроэнергии, поэтому необходимо применять те или иные меры для повышения соs φ (установка компенсирующих устройств, конденсаторов и пр.). Расход электроэнергии на внутреннее или наружное освещение (кВтч) вычисляют по формулам:

W2= К2с* ΣFi* Pi* ti

W3= К3с* ΣFi* Pi* ti

где Fi - площадь, подлежащая освещению, м2; Рi - мощность, необходимая для нормального освещения 1 м2, кВт; ti - продолжительность освещения, ч. Ориентировочные значения удельной мощности освещения внутренних и наружных площадей зависят от вида потребителя [7, табл. IV. 31; 3. табл.52].

Расход электроэнергии на производство работ

WТ= ΣVi* δi

где V, - объем данного вида работ; δi - удельный расход электроэнергии (на единицу работ), кВтч.

При применении машин и механизмов с электроприводом общий расход электроэнергии

Wм= ΣМi* di

где Мi- число машино-смен работы машин или механизмов данного типа; di -удельный расход электроэнергии (на 1 маш-смену), потребляемой данной машиной или механизмом.

Общая максимальная потребляемая мощность

Wmax= Wп+ WT+ Wм

Эффективность использования электроэнергии во многом зависит от выбора системы электроснабжения. Возможны различные варианты получения электроэнергии: от постоянных (районных) систем электроснабжения; подключение к высоковольтным линиям электропередач или местным электростанциям; применение передвижных электростанций (ПЭС).

При организации работ на дороге, мелких баз по приготовлению вяжущих, маломощных притрассовых карьеров обычно применяют ПЭС мощностью от 10 до 125 кВт, работающие на бензине, керосине или дизельном топливе [7, табл. IV. 32].

Для присоединения к ЛЭП напряжением 6-10 кВт устраивают трансформаторные подстанции мощностью 500-800 кВт, а для присоединения к местным электростанциям - трансформаторные киоски мощностью 100-250 кВт.

6.2. Снабжение паром

На дорожно-строительных предприятиях пар используют для подогрева вяжущих материалов, воды, песка и щебня в зимний период, распыления топлива в форсунках асфальтобетонных установок, обогрева зданий.

Суммарная потребность в паре

Qmax = ΣPin (кг/ч).

Здесь Pin - расход пара:

на подогрев вяжущих в резервуаре или приямке хранилища

Pn.x = Qx /PT

где Qx = Kn [ Вч * Cвяж (tк – tн)+ μ* Вч * Cв (tк – tн)] - потребность в тепле на обогрев вяжущих в хранилище (здесь Kn - коэффициент, учитывающий потери тепла; Вч -часовой расход вяжущих, кг/ч; Cвяж, Cв - удельная теплоемкость вяжущего и воды; tк, tн - начальная и конечная температура вяжущих; μ- обводненность вяжущего); Рт - теплосодержание пара, ккал/кг, на обогрев битумопроводов

Рп.б = α* ι,

где α=125-175 ккал/ч - удельный расход пара на 1 м битумопровода; ι - длина обогреваемого битумопровода, м; на распыление топлива в форсунках

Рп.ф = Ру.ф * Пс *ß

где Ру.ф = 0,5 расход пара, кг, подаваемого через форсунку на 1 кг топлива; Пс -производительность смесительных установок, кг/ч; ß - удельный расход топлива, кг, на 1 кг приготовляемой смеси.

Расход тепла на нагрев 1 м3 мерзлого щебня, песка, гравия

Qx = γ [ Cм (tк – tн)+ W (ρ-0,5* tн + tк)]

где γ - объемная масса сухого материала, кг/м3; Cм - удельная теплоемкость материала, ккал/(кг0С); tн, tк - начальная и конечная температура, °С; W -влажность материала, %; ρ = 80 ккал/кг - скрытая теплота плавления льда.

Расход пара на нагрев материалов и воды

Pn.м = Qм /PT

Pn.в = Qв /PT

где Qв = γв * Cв (tк – tн) - расход тепла на нагрев 1 м3 воды; γв - плотность воды, кг/м3; Cв - удельная теплоемкость воды, ккал/(кг °С). Ориентировочные данные для расчета теплоснабжения изложены в [7, с. 112, 207-208, табл. IV. 34, табл. IХ.I].

Расход тепла на обогрев зданий определяют на основе специального теплотехнического расчета.

Зная общий расход пара, вычисляют площадь нагрева котлов

Fк = Qmax / qк

где qк - паропроизводительность котла, м2.

По величине Fк подбирают типы котлов и их количество [7, табл. IX. 2; 5, табл. XIV. 25; 10, табл. II].

6.3. Обеспечение сжатым воздухом

На предприятиях сжатый воздух используют для работы пневмо-инструмента, пневмотранспортирования сыпучих материалов (цемента, минерального порошка), распыления топлива в форсунках и т.д.

Суммарная потребность в сжатом воздухе

Вmax = Σвi (м3/мин).

Расход воздуха для работы пневмоинструментов

вmax = Кп*Кв*Ко * Σni * qi

где Кп= 1,3-1,7 - коэффициент, учитывающий потери воздуха; Кв= 0,85-0,9 -коэффициент использования времени; К0 - коэффициент одновременности работы, зависящий от ni - количества пневмоинструментов данного типа с расходом воздуха qi, м3/мин:

ni................. 1-2 3 4 5 10

К0................ 1 0,9 0,85 0,82 0,7

Значения qi принимают по справочным данным [7, табл. IV.35]. Так, для пневматического инструмента qi =1-2 м3/мин; для перфораторов qi =1,4-2,5 м3/мин; для форсунок qi = 0,12-0,15 м3/мин.

Расход воздуха для транспортирования сыпучих материалов (минерального порошка или цемента)

вmax = 60*Кв/(3,6 * γв * qi)

где Mч - часовой расход сыпучих материалов, кг/ч; γв = 1,6-2 кг/м3 - объемная масса воздуха для нагнетательных устройств; μ - весовая концентрация транспортируемой смеси материала и воздуха, которая принимается в зависимости от приведенной длины Ln трубопровода:

Ln,м..........103 200 400 800

μ,кг/кг..... 55 38 25 16

|

|

|

|

|

Дата добавления: 2015-06-04; Просмотров: 621; Нарушение авторских прав?; Мы поможем в написании вашей работы!