КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

L_J 1__ I 1 страница

|

|

|

|

I

СН

усталостных повреждении в раскосах по сравнению с нижними поясами при одинаковых уровнях максимальных напряжений и коэффициентов концентрации напряжений а объясняется главным образом тем, что коэффициенты асимметрии циклов напряжений р в элементах нижних поясов имеют более высокие значения, чем в раскосах, особенно работающих на знакопеременные усилия. Кроме того, число циклов изменения напряжений в раскосах выше, чем в элементах нижних поясов.

В подвесках и других элементах, работающих на местную нагрузку, более высокая интенсивность роста усталостных повреждений происходит вследствие большего числа циклов изменения усилий по сравнению с другими элементами при проходе одного поезда.

Особое внимание следует обратить на значительное увеличение скорости накопления усталостных повреждений при введении в эксплуата-

Таблица 7.2. Результаты оценки усталостной долговечности элементов главных ферм пролетных строений

| Тип пролетных строений | Расчетные нормы | Год постройки | Элемент | 3 аклепки в прикреп- | Класс элемента по | Мера повреждения | |||

| (см. рис. 7.17) | лении | прочности | за период эксплуатации до 1992 г. | при пропуске 100 тыс. грузовых поездов с q — = 65кН/м | при пропуске 100 тыс. поездов Т пр | ||||

| / | НО-2 | Двухсрезные | 15,8 | 0,0098 | 0,0014 | 0,0970 | |||

| Н2-4 | " | 12,6 | 0,0496 | 0,0083 | 0,0320 | ||||

| Pi'-2 | Одн ос резные | 10,9 | 0,0070 | 0,0010 | 0,0630 | ||||

| рз'-з | " | 14,6 | 0,0710 | 0,0125 | 0,1350 | ||||

| п | 9,1 | 0,0290 | 0,0020 | 0,0120 | |||||

| Н2-4 | Двух срезные | 7,1 | 0,2240 | 0,0390 | 0,1340 | ||||

| // | Р1-2 | " | 8,07 | 0,1474 | 0,0257 | 0,1270 | |||

| РЗ'-4 | " | 8,13 | 0,2740 | 0,0707 | 0,3200 | ||||

| Р6-У | Двухсрезные | 10,4 | 0,3500 | 0,0350 | 0,0905 | ||||

| III | П | Односрезные | 9,0 | 0,0500 | 0,0051 | 0,0640 | |||

| Н6-8 | Двухсрезные | 7,96 | 0,3040 | 0,0282 | 0,0627 | ||||

| IV | Н8-9 | Односрезные | 14,65 | 0,0330 | 0,0036 | 0,0056 | |||

| PlO-ll' | " | 7,0 | 0,8500 | 0,0850 | 0,3400 | ||||

| П | ," | 9,94 | 0,1250 | 0,0070 | 0,0420 | ||||

| И 6-8 | Двухсрезные | 11,40 | 0,0380 | 0,0072 | 0,0095 | ||||

| V | Р6-7' | " | 11,83 | 0,0330 | 0,0070 | 0,0050 | |||

| Р8-9' | » | 11,4 | 0,0430 | 0,0082 | 0,0097 | ||||

| > | П | Односрезные | 11,84 | 0,1150 | 0,0196 | 0,1400 |

Окончание табл. 7.2

| 1"ип пролетных строений | Расчетные нормы | [Год постройки | Элемент | 1 „ Заклепки в прикреплении | Класс элемента по прочности | т | Мера повреждения | |

| (см, рис. 7.17) | за период эксплуатации до 1992 г. | при пропуске 100 тыс. грузовых поездов с q — = 65 кН/м | при пропуске 100 тыс. поездов Г пр | |||||

| VI | под нагрузку /17 I-,----------------------. i. _ | J945 | j Н4-6 Р3'~4 Снеч, | Одно и двух-срезные Односрезные ■>■> | 9,85 13,24 16,60 | ------- 0,126 0,065 0,132 | 0,016 0,009 0.02! | 0,050 0,051 0,175 |

| VII | Pi'-2 Р3'~4 Р5'~6 П | Двух срезные | 8,96 9,32 10,54 9,64 | 0,1450 0,1380 0,1240 0,1640 | 0,0164 0,0245 0,0220 О.ЧИбб | 0,0336 0,0340 0,0340 0,0592 | ||

| vm | 1931 под нагрузку | Р1"-2 P2-f Р4-5" С неч. | Односрезные | 11,70 13,82 | 0,077 0,039 0,080 0,158 | Щ2 0,005 0,014 0,026 | 0,055 0,027 0,074 0,231 |

Я - пояс; Р - раскос; Я - подвеска; С - стойка.

цию более тяжелых перспективных нагрузок. Сравнение значений меры повреждения (см. табл. 7.2), накопленной При пропуске 100 тыс. грузовых поездов с вагонной нагрузкой q = 65 кН/м, которые являлись основными в 60-80-х гг., и поездов Т с вагонной нагрузкой q = = 105 кН/м показьюает, что скорость накопления усталостных повреждений при одинаковой интенсивности движения поездов при пропуске поездов Т может быть в несколько раз выше по сравнению с грузовыми поездами, обращавшимися в 1960-1980 гг. В раскосах и подвесках, имеющих коэффициент концентрации напряжений а > 4,5, при максимальных напряжениях 80 - 100 МИа, приращение меры повреждения от 100 тыс. перспективных поездов может достигать 0,3. Такое же приращение меры повреждения в элементах нижних поясов с а_. > 4,5.; может быть достигнуто при максимальных напряжениях 120-140 МПа. Аналогичная картина при введении в обращение поездов Г будет наблюдаться и по износу (расстройству) заклепочных и болтовых соединений.

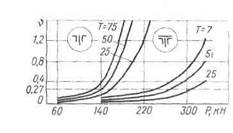

Непрерывный рост грузооборота усиливает тенденцию повышения осевых нагрузок подвижного состава. Наиболее чувствительными к повышению осевых нагрузок оказываются элементы пролетных строений, непосредственно воспринимающие давление от подвижных нагрузок. К ним прежде всего относятся продольные балки, а также пояса главных балок и ферм,на которые непосредственно опирается мостовое полотно. Влияние роста осевых нагрузок на долговечность клепаных продольных балок по трещинам-выколам можно наглядно проследить по результатам исследования, выполненного А. В. Буниным, двух типов верхних поясов продольных балок, состоящих из двух уголков сечением 120+120x10 мм и двух уголков 100+100x10 мм с горизонтальным листом сечением 240x10 мм, при опирании на них деревянных поперечин. Грузонапряженность на участке, где расположены мосты с рассматриваемыми продольными балками, была принята постоянной, равной 100 млн. т - км брутто/км в год. Исходя из этой грузонапряженности была определена мера повреждения при эксплуатации в течение 25,50и 75 лет в зависимости от осевых нагрузок. Зависимость меры повреждения от осевой нагрузки v ~ f(P) при различных сроках эксплуатации (Г =25 лет, Г =50 лет, Т = 75 лет) для указанных сечений верхних поясов продольных балок показана на рис. 7.18. На этом рисунке около соответствующих кривых v = f(P) даны схемы сечений верхних поясов. Приведенные результаты показывают, что мера повреждения поясов балок быстро увеличивается с ростом осевой нагрузки. Соответственно снижается и их долговечность. Так, при вероятности безотказной работы не ниже 0,98, что обеспечивается при v < 0,277, срок эксплуатации продольных балок с верхними поясами первого типа (без горизонтального листа) при грузонапряженности 100 млн. т» км брутто/км в год при осевых вагонных нагрузках 135 кН составляет 75 лет, при 145 кН -50 лет, а при 160 кН — 25 лет, а балок с верхними поясами второго типа

|

| у I Рис. 7.18. Зависимость V = f(P) для — верхних поясов продольных балок |

(с горизонтальным листом) при осевых нагрузках 254 кН - 75 лет, при 276 кН- 50 лет и при 315 кН - 25 лет.

(с горизонтальным листом) при осевых нагрузках 254 кН - 75 лет, при 276 кН- 50 лет и при 315 кН - 25 лет.

Рост осевых нагрузок приводит к значительному ускорению износа заклепочных и болтовых соединений в элементах проезжей части и особенно в прикреплениях продольных балок к поперечным.

Повышение осевых нагрузок, приводящее к значительному снижению долговечности элементов пролетных строений мостов, работающих на местную нагрузку, необходимо учитывать как при решении вопросов, связанных с введением в эксплуатацию новых вагонов и локомотивов, так и при планировании работ по содержанию эксплуатируемых мостов.

В связи со значительным ростом накопления усталостных повреждений и износа соединений при введении в обращение более тяжелых нагрузок и увеличении интенсивности движения поездов обостряется проблема повышения усталостной долговечности элементов и износостойкости соединений клепаных пролетных строений эксплуатируемых мостов. Наиболее простым способом повышения усталостной прочности и износостойкости этих элементов и узлов является превращение заклепочных соединений в клепано-болтовые (смешанные) путем замены заклепок в наиболее напряженных крайних рядах (двух-трех) высокопрочными болтами. При этом происходит резкое снижение концентрации напряжений около отверстий, в которые вместо заклепок поставлены высокопрочные болты, и поэтому значительно замедляется процесс накопления усталостных повреждений.

О высокой эффективности этого способа свидетельствуют расчеты по изложенной в настоящей главе методике. В табл. 7.3 приведены некоторые результаты этих расчетов. В этой таблице для сравнения показано приращение меры повреждения в соответствующих элементах при пропуске 100 тыс. поездов до усиления (путем замены заклепок крайних рядов высокопрочными болтами) и после его выполнения. В табл. 7.3, как и в табл. 7.2, приведены характеристики элементов пролетных строений, схемы которых показаны на рис. 7.17, а также максимальные значения коэффициента концентрации напряжений aQ для заклепочных отверстий при работе соединения в третьей стадии.

Результаты, приведенные в табл. 7.3, показывают, что после превращения заклепочного соединения в клепано-болтовое приращение мера повреждения в прикрепляемых элементах по сравнению с соединением на заклепках уменьшается в несколько раз,а в отдельных случаях прак-

Таблица 7.3. Результ^ы оценки усталостной долговечности элементов главных ферм пролетных строений до и после их усиления

| Тип про- | Расчетные | Год по | Элемент | Заклепки в | Класс | «„ Q | Мера повреждения | Мера повреждения | |||

| летных | нормы | стройки | прикреплении | элемента по | до усиления | после усиления | |||||

| строе- | ■ | ||||||||||

| ний (см. | , | прочно- | за период | при про- | при про- | при про- | при про- | ||||

| рис. ч | сти | эксплуата | ■ пуске | пуске | пуске | пуске | |||||

| 7.17) | ции до | 100 тыс. | 100 тыс. | 100 тыс. | 100 тыс. | ||||||

| - | ■ | t | 1992 г. | грузовых поездов с«в = = 65 кН/м | поездов Т пр | грузовых поездов с q — ^в = 65кН/м | поездов Т пр | ||||

| VI | Р1-2 | Одн ос резные | 9,36 | 3,65 | 0,1970 | 0,030 | 0,160 | 0,003 | 0,015 | ||

| под нагрузку Н7 | Cl-l' | 16,60 | 3,87 | 0,089 | 0,0140 | 0,1000 | 0,0000 | 0,0010 | |||

| - | С9-9' | Односрез-ные | 10,4 | 3,64 | 0,0630 | 0,0064 | 0,1116 | 0,0011 | 0,0113 | ||

| VII | Н6-8 | Двух срезные | 11,93 | 2,87 | 0,01860 | 0,0031 | 0,0110 | 0,0000 | 0,0000 | ||

| Р8-9' | " | 9,63 | 3,22 | 0,0780 | 0,0095 | 0,0550 | 0,0000 | 0,0000 | |||

| Р10-11 | 10,8 | 3,26 | 0,0620 | 0,0075 | 0,0440 | 0,0000 | 0,0000 | ||||

| Н4-6 | Односрез- | 9,63 | 3,75 | 0,0940 | 0,0130 | 0,0820 | 0,0010 | 0,0050 | |||

| VIII | (tt | ные и двух-срезные | |||||||||

| под нагрузку | Р0-1 If | Односрез-ные | 10,25 | 4,30 | 0,1730 | 0,0300 | 0,1260 | 0,0020 | 0,0070 | ||

| Н7 | РЗ ~4 | " | 9,26 | 3,35 | 0,0990 | 0,0160 | 0,1020 | 0,0010 | 0,0080 | ||

| -1-1" | 13,82 | 4,15 | 0,195 | 0,0330 ■ | 0,2710 | 0,0020 | 0,0150 |

|

отчески прекращается даже при воздействии перспективной нагрузки. Таким образом, используя частичную замену заклепок высокопрочными болтами, можно значительно повышать усталостную долговечность слабых элементов и тем самым при незначительных затратах сил и средств увеличивать срок службы эксплуатируемых пролетных строений с заклепочными соединениями.

В результате превращения заклепочного соединения в клепано-болтовое снижается его деформативность и связанный с ней износ. В связи с этим расстройство оставшихся в соединении заклепок значительно замедляется.

Для повышения долговечности верхних поясов продольных балок (без горизонтальных листов) устанавливают горизонтальные листы. Значительное повышение долговечности верхних поясов продольных балок достигается путем устройства мостового полотна на железобетонной плите вместо мостового полотна на деревянных поперечинах. Существенно увеличивается долговечность верхних поясов продольных балок при укладке рельсов более тяжелых типов и упругих прокладок под рельсовые подкладки.

Проезжая часть является обычно наиболее слабым звеном металлических пролетных строений. Элементы проезжей части наиболее чувствительны к повышению нагрузки, интенсивности и скоростей движения поездов. Поэтому при эксплуатации мостов необходимо более тщательно следить за состоянием проезжей части особенно старых мостов, расположенных на грузонапряженных линиях.

Особую озабоченность вызывает низкая усталостная долговечность отдельных узлов (зон) сплошностенчатых цельносварных балок. В гл. 2 рассмотрены наиболее характерные усталостные повреждения, возникающие в этих балках. Наиболее часто усталостные трещины появляются в стенках балок у концов сварных швов, прикрепляющих вертикальные ребра жесткости. В отдельных случаях усталостные трещины появлялись в течение первых двух лет эксплуатации.

Оценка усталостного ресурса сплошностенчатых цельносварных пролетных строений железнодорожных мостов, спроектированных по расчетным нормам 1947 г; под нагрузку Н8 и изготовленных в 50-х годах из спокойной стали марки Ст. 3 (М16С), выполненная в МИИТе по методике, рассмотренной в п. 7.2, показала, что их усталостная долговечность недостаточна. Так, в главных балках пролетом 23 м, кроме зон у концов сварных швов поперечных ребер жесткости, сравнительно небольшой усталостный ресурс с учетом перспективы повышения нагрузок имеют участки в местах приварки фасонок и ребер к стенке и нижним поясам, а также участки в стыковых швах листов нижних поясов.. Для отдельных зон усталостный ресурс в эталонных поездах при вероятности безотказной работы Р > 0,999 колеблется от 36 000 до 500 000. В качестье эталонного принят поезд, состоящий из трех восьмиосных секций локомотива с нагрузкой на каждую ось 300 кН, и тридцати восьмиосных полувагонов габаритаа Т с нагрузкой на ось 250 кН.

Сравнительно низкий уровень имеет усталостный ресурс сварных продольных балок болтосварных пролетных строений, выполненных по нормам СН 200-62 (Типовой проект Гипротрансмоста, инвентарный номер 690), Например, минимальный усталостный ресурс для стенки у нижних концов поперечных ребер жесткости продольных балок от воздействия только нормальных напряжений ах составляет около 190 тыс. эталонных поездов.

Сравнительно низкий уровень имеет усталостный ресурс сварных продольных балок болтосварных пролетных строений, выполненных по нормам СН 200-62 (Типовой проект Гипротрансмоста, инвентарный номер 690), Например, минимальный усталостный ресурс для стенки у нижних концов поперечных ребер жесткости продольных балок от воздействия только нормальных напряжений ах составляет около 190 тыс. эталонных поездов.

Переход в 1983 г. от сварных ребер жесткости к уголковым, прикрепляемым высокопрочными болтами, позволил значительно повысить усталостный ресурс продольных балок.

Обеспечение нормальной эксплуатации железнодорожных мостов со сварными, болтосварными и клепано-сварными пролетными строениями, в сварных элементах которых часто возникают усталостные трещины, - очень важная и сложная проблема. Для ее решения необходимо иметь надежные оценки усталостного ресурса и прогноза развития усталостных трещин, особенно перехода их в хрупкие разрушения; способы.повышения усталостного ресурса. Эти методы применительно к мостовым конструкциям нуждаются в серьезной доработке или разработке.

Рассмотренные в настоящей главе способы оценки усталостной долговечности позволяют с достаточной точностью производить оценку усталостного ресурса многих сварных элементов и соединений мостов при основных силовых воздействиях. Однако предстоит выполнить значительные разработки по учету влияния дополнительных воздействий (локальных циклических изменений напряжений от местного воздействия нагрузок, вибраций, колебаний и др.).коррозии, остаточных напряжений и т. п. на усталостную долговечность, а также собрать необходимые статистические данные для более полного решения задач по оценке усталостного ресурса сварных элементов и соединений мостовых конструкций.

Слабо разработаны критерии и оценки перехода усталостных трещин в хрупкие разрушения, а следовательно, отсутствует одна из важнейших оценок надежности этих конструкций.

Известные способы повышения усталостного ресурса сварных стальных элементов и соединений: перераспределение остаточных напряжений с целью создания сжимающих остаточных напряжений в зонах возможного зарождения усталостной трещины, наклеп металла в опасных зонах, снижение концентрации напряжений и другие известные способы на эксплуатируемых мостах пока практически не применяются, хотя при разработке соответствующих методик они могли бы дать значительный положительный эффект.

Существенное положительное влияние на усталостную долговечность сварных продольных и главных балок оказывает замена мостового полотна на деревянных поперечинах на мостовое полотно с безбалластной железобетонной плитой или с ездой на балласте, а также центрирование передачи силовых воздействий с мостового полотна на пояса балок. 310

Глава 8

РЕКОНСТРУКЦИЯ МОСТОВ И ТРУБ ____________________________

8.1. Общие сведения

Нормальная эксплуатация мостов и труб не всегда может быть обеспечена проведением ремонтных работ в процессе текущего содержания. В связи с ростом грузонапряженности на железных дорогах, возрастанием с каждым годом скоростей движения поездов, осевых нагрузок, возрастом эксплуатируемых мостов и труб в ряде случаев возникает необходимость в их капитальном ремонте или даже реконструкции.

Под реконструкцией моста или трубы в общем случае понимается приспособление его (ее) к новым, изменившимся эксплуатационным нормам и требованиям. В частности, необходимость реконструкции эксплуатируемых мостов возникает в связи с изменением основных характеристик сооружения: грузоподъемности, отверстия, статической схемы, габаритов, числа путей, рода езды и др. Необходимость таких работ вызывается в основном неудовлетворительным физическим состоянием несущих элементов моста, недостаточной их грузоподъемностью, а также изменением условий эксплуатации железной дороги или пересекаемого мостом водного или иного пути.

Впервые к работам по реконструкции железнодорожных мостов в России приступили в конце XIX в. Ранее построенные на Петербург-Московской железной дороге деревянные мосты были переустроены на капитальные. В этих работах деятельное участие принимал проф. Н. А. Белелюбский. В настоящее время для выполнения работ по реконструкции сооружений созданы специализированные организации -проектные и строительные. Реконструкция большинства искусственные сооружений (за исключением внеклассных и больших мостов) Осуществляется по комплексному проекту на. реконструкцию всего участка (линии) железной дороги. Проектирование реконструкции мостов ведется с учетом требований тех же нормативных документов, которые обязательны и для проектирования новых мостовых сооружений. Специфическая особенность работ по капитальному ремонту и реконструкции мостов - крайне стесненный фронт и в большинстве случаев неизбежность ведения работ в условиях движения поездов, что увеличивает их трудоемкость и требует затрат значительных материальных средств.

Особое значение имеет своевременное проведение реконструкции мостов. Если мост реконструируется преждевременно, то это омертвля-

ет соответствующую часть средств и поэтому экономически невыгодно. К экономическому ущербу приводит также и запаздывание реконструкции, так как несвоевременная подготовка моста к новым условиям эксплуатации препятствует нормальной работе железнодорожной линии или водного пути, который он пересекает.

ет соответствующую часть средств и поэтому экономически невыгодно. К экономическому ущербу приводит также и запаздывание реконструкции, так как несвоевременная подготовка моста к новым условиям эксплуатации препятствует нормальной работе железнодорожной линии или водного пути, который он пересекает.

Большой объем работ, выполняемых на железных дорогах различными мостостроительными организациями в разных условиях, позволил создать целый ряд оригинальных и эффективных способов реконструкции мостов.

Наиболее распространенным видом реконструкции мостов является замена пролетных строений с частичным переустройством и усилением опор. Грузоподъемность эксплуатируемых мостов определяется, как правило, грузоподъемностью пролетных строений. Опоры мостов в большинстве случаев имеют достаточную грузоподъемность и при реконструкции не требуют значительного переустройства. Пролетные строения с неудовлетворительной грузоподъемностью либо усиляют, либо заменяют новыми.

Решая вопрос о целесообразности усиления или замены пролетных строений, следует учитывать ряд существенных факторов: конструктивные особенности и физическое состояние пролетных строений (значительная коррозия металла, опасное развитие трещин, наличие существенных конструктивных недостатков и др.), существующие и перспективные условия эксплуатации моста, возможные объемы и способы производства работ по повышению грузоподъемности пролетных строений. Окончательный выбор между усилением или заменой пролетных строений решается путем анализа экономической эффективности того или другого способа с учетом затрат, вызываемых стеснением движения поездов (снижение скорости движения поездов и предоставление "окон" для производства работ по усилению и замене пролетных строений).

Способ замены пролетных строений зависит от многих факторов и в первую очередь от их длины. Пролетные строения малых длин, как правило, заменяют с использованием стреловых и консольных кранов. Пролетные строения длиной свыше 45 м заменяют продольно-поперечной передвижкой с использованием фермоподъемников или плавучих средств.

Организация и способы ведения работ по замене пролетных строений при реконструкции мостов аналогичны тем, которые применяются при строительстве новых мостов. Однако необходимость, как правило, сохранения движения поездов и требование минимального его ограничения вносят свою специфику. При реконструкции мостов с заменой пролетных строений на судоходных реках необходимо, кроме того, учитывать требования судоходства.

Для замены пролетных строений старых мостов, как правило, используют типовые пролетные строения современной проектировки. При необходимости в них вносят соответствующие дополнения и изменения, 312

увязанные с принятой схемой моста. В отдельных случаях возможно индивидуальное проектирование новых пролетных строений с максимальным использованием типовых конструктивных решений.

|

|

|

|

|

Дата добавления: 2015-06-30; Просмотров: 1081; Нарушение авторских прав?; Мы поможем в написании вашей работы!