КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Вопросы для самопроверки

|

|

|

|

,.

.

Если напряжения цикла изменяются только по абсолютному значению, цикл называют знакопостоянным. Частный случай асимметричного цикла напряжений — часто встречающийся в деталях машин отнулевой цикл. Отнулевымциклом напряжений называют знакопостоянный цикл напряжений, изменяющихся от нуля до максимального или от нуля до минимального.

Для отнулевого цикла напряжений коэффициент асимметрии цикла  , для симметричного

, для симметричного  .

.

Циклы напряжений с одинаковыми коэффициентами асимметрии цикла  называют подобными.

называют подобными.

В деталях машин могут возникать не только переменные нормальные, но и переменные касательные напряжения. При этом остаются справедливыми все приведенные ранее определения и соотношения, в которых следует заменить  на

на  .

.

Накопление усталостных повреждений в металле, образование и развитие трещины зависят не только от уровня переменных напряжений, но и от числа циклов. Число циклов, необходимое для разрушения детали, очевидно, должно зависеть от напряжений. Так, чтобы сломать кусок проволоки, достаточно перегнуть его несколько раз. Заметим, что при этом в проволоке возникают большие пластические деформации. Чем меньше приложенный изгибающий момент, тем меньше пластические деформации, возникающие в проволоке, и тем большее число перегибов (циклов) необходимо, чтобы сломать проволоку. В зависимости от того, возникают ли в детали при переменных напряжениях пластические деформации или нет, различают две разновидности усталости материалов: малоцикловую и многоцикловую. Малоцикловой называют усталость, при которой образование трещин или полное разрушение происходит при упругопластическом деформировании материала. Усталость материала, при которой появление трещин или полное разрушение происходит при упругом деформировании, называют многоцикловой. Строгой границы по числу циклов между малоцикловой и многоцикловой усталостью не существует. Для сталей и сплавов принято считать малоцикловой усталость, при которой происходит образование трещин или полное разрушение при базе испытаний до  циклов. При большей базе испытаний усталость считают многоцикловой. При эксплуатации большинства деталей машин в них не допускается появление пластических деформаций. Такие детали при переменных циклических напряжениях рассчитывают на многоцикловую усталость.

циклов. При большей базе испытаний усталость считают многоцикловой. При эксплуатации большинства деталей машин в них не допускается появление пластических деформаций. Такие детали при переменных циклических напряжениях рассчитывают на многоцикловую усталость.

Конечно, следует помнить, что и при многоцикловой усталости вследствие неоднородности структуры металла в некоторых наиболее слабых зернах возникают пластические деформации, что и является основной причиной усталостного разрушения детали.

2.8.2. Для расчета детали на прочность необходимо иметь характеристики прочности материала, из которого изготовлена деталь. Однако таких характеристик, как предел прочности

2.8.2. Для расчета детали на прочность необходимо иметь характеристики прочности материала, из которого изготовлена деталь. Однако таких характеристик, как предел прочности  или предел текучести

или предел текучести  , для расчета деталей на прочность при переменных напряжениях недостаточно, так как они не учитывают длительности работы детали и не отражают физических процессов разрушения при усталости. Характеристику прочности материалов при циклически изменяющихся напряжениях определяют путем испытания на усталость образцов на специальных машинах. Наиболее простым и распространенным является испытание на изгиб вращающихся образцов при симметричном цикле напряжений. Образцы круглого поперечного сечения закрепляют в захватах испытательной машины и приводят во вращение с помощью электродвигателя. Образцы нагружают таким образом, чтобы в их средней части возникал чистый изгиб. При таком нагружении напряжения в образце изменяются по симметричному циклу. При разрушении образца от усталости машина автоматически отключается и имеющийся на ней счетчик показывает, сколько циклов напряжений выдержал образец до разрушения.

, для расчета деталей на прочность при переменных напряжениях недостаточно, так как они не учитывают длительности работы детали и не отражают физических процессов разрушения при усталости. Характеристику прочности материалов при циклически изменяющихся напряжениях определяют путем испытания на усталость образцов на специальных машинах. Наиболее простым и распространенным является испытание на изгиб вращающихся образцов при симметричном цикле напряжений. Образцы круглого поперечного сечения закрепляют в захватах испытательной машины и приводят во вращение с помощью электродвигателя. Образцы нагружают таким образом, чтобы в их средней части возникал чистый изгиб. При таком нагружении напряжения в образце изменяются по симметричному циклу. При разрушении образца от усталости машина автоматически отключается и имеющийся на ней счетчик показывает, сколько циклов напряжений выдержал образец до разрушения.

Для проведения испытаний изготовляют не менее 10 одинаковых образцов небольшого диаметра (обычно 7,5 мм) с полированной поверхностью. В первом образце создают максимальное напряжение цикла (при симметричном цикле — амплитуду напряжений), равное (0,6... 0,7)  . В каждом следующем образце напряжения уменьшают, отмечая выдержанное образцом число циклов N до разрушения. По результатам испытаний строят график, показывающий зависимость между максимальным напряжением цикла

. В каждом следующем образце напряжения уменьшают, отмечая выдержанное образцом число циклов N до разрушения. По результатам испытаний строят график, показывающий зависимость между максимальным напряжением цикла  и числом циклов N до разрушения образцов. Этот график называют кривой усталости. Кривые усталости обычно строят в полулогарифмических координатах

и числом циклов N до разрушения образцов. Этот график называют кривой усталости. Кривые усталости обычно строят в полулогарифмических координатах  или двойных логарифмических

или двойных логарифмических  . Для сталей кривая усталости в координатах

. Для сталей кривая усталости в координатах  имеет вид двух прямых: наклонной и горизонтальной с точкой пересечения, имеющей абсциссу

имеет вид двух прямых: наклонной и горизонтальной с точкой пересечения, имеющей абсциссу  (рис. 2.8.4.).

(рис. 2.8.4.).

Анализ кривой усталости показывает, что при напряжении, меньшем некоторого определенного значения, образцы не разрушаются при любом большом числе циклов, поэтому длительность испытаний ограничивают. Предварительно задаваемую наибольшую продолжительность испытаний на усталость называют базой испытаний  . Для сталей за базу испытаний обычно принимают 107 циклов.

. Для сталей за базу испытаний обычно принимают 107 циклов.

По кривой усталости определяют характеристику прочности материала — предел выносливости.

Предел выносливости — это максимальное по абсолютному значению напряжение цикла, при котором еще не происходит усталостное разрушение до базы испытания.

Предел выносливости обозначают  , где R — коэффициент асимметрии цикла.

, где R — коэффициент асимметрии цикла.

Для сталей предел выносливости определяют по кривой усталости как напряжение, соответствующее долговечности  (точке перелома кривой усталости). Для легких сплавов кривая усталости не имеет горизонтального участка, и предел выносливости определяют для выбранной базы испытаний.

(точке перелома кривой усталости). Для легких сплавов кривая усталости не имеет горизонтального участка, и предел выносливости определяют для выбранной базы испытаний.

Значения пределов выносливости  и

и  для конструкционных материалов приведены в справочниках. Для сталей существует приближенная, установленная экспериментально зависимость между пределами выносливости

для конструкционных материалов приведены в справочниках. Для сталей существует приближенная, установленная экспериментально зависимость между пределами выносливости  и прочности

и прочности  (в МПа):

(в МПа):  = (0,55... 0,0001)

= (0,55... 0,0001)  .

.

Для расчета на усталость деталей, работающих при циклическом растяжении-сжатии или циклическом кручении, необходимо знать соответствующие значения пределов выносливости. Если экспериментальных данных о таких пределах выносливости нет, их значения можно определить по эмпирическим зависимостям:

,

,

Здесь  ,

,  и

и  — пределы выносливости при циклических растяжении-сжатии, изгибе и кручении соответственно. Если требуемая долговечность детали в циклах меньше базовой

— пределы выносливости при циклических растяжении-сжатии, изгибе и кручении соответственно. Если требуемая долговечность детали в циклах меньше базовой  , для которой имеется в справочнике предел выносливости

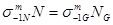

, для которой имеется в справочнике предел выносливости  , то предел выносливости для требуемой долговечности

, то предел выносливости для требуемой долговечности  можно определить из уравнения наклонного участка кривой усталости, построенной при симметричном цикле испытания образцов:

можно определить из уравнения наклонного участка кривой усталости, построенной при симметричном цикле испытания образцов:

.

.

Следовательно,

откуда

.

.

Для сталей показатель степени т уравнения кривой усталости можно принимать равным 9.

2.8.3. В расчетах на прочность деталей, работающих при статических нагрузках, используют характеристики прочности, определяемые при испытаниях образцов. При этом допускают, что характеристики прочности образцов и деталей, значительно различающихся формой и размерами, но изготовленных из одного материала, одинаковы. Многочисленные эксперименты показывают, что на предел выносливости влияют многие факторы, основные из которых концентрация напряжений, абсолютные размеры поперечных сечений детали и состояние поверхности детали. Рассмотрим эти факторы.

2.8.3. В расчетах на прочность деталей, работающих при статических нагрузках, используют характеристики прочности, определяемые при испытаниях образцов. При этом допускают, что характеристики прочности образцов и деталей, значительно различающихся формой и размерами, но изготовленных из одного материала, одинаковы. Многочисленные эксперименты показывают, что на предел выносливости влияют многие факторы, основные из которых концентрация напряжений, абсолютные размеры поперечных сечений детали и состояние поверхности детали. Рассмотрим эти факторы.

Концентрация напряжений. В местах резкого изменения формы и размеров детали, поперечных отверстий, шпоночных канавок, резьбы, выточек, на краю напрессованных деталей напряжения значительно увеличиваются. Такое местное увеличение напряжений называют концентрацией напряжений.

Рассмотрим в качестве примера пластину с двумя боковыми выточками, растянутую силой F (рис. 2.8.5.). Напряжение в сечении пластины, определяемое по известной формуле  , распределяется равномерно по ширине сечений. Напряжение, определяемое по формулам сопротивления материалов без учета концентрации напряжений, называют номинальным и обозначают

, распределяется равномерно по ширине сечений. Напряжение, определяемое по формулам сопротивления материалов без учета концентрации напряжений, называют номинальным и обозначают  . В действительности у дна выточек напряжение значительно выше номинального, а в средней части пластины — ниже.

. В действительности у дна выточек напряжение значительно выше номинального, а в средней части пластины — ниже.

Характеристикой степени концентрации напряжений, показывающей, во сколько раз максимальные напряжения больше номинальных, служит теоретический коэффициент концентрации напряжений

Выясним, следует ли учитывать концентрацию напряжений в расчетах на прочность деталей при статическом нагружении. Возьмем для примера пластину с боковыми выточками, изготовленную из низкоуглеродистой пластичной стали, нагруженную силой F. При увеличении нагрузки напряжение у дна выточек может достичь предела текучести. Дальнейшее увеличение нагрузки F не приведет к увеличению максимальных напряжений, так как их значение в соответствии с диаграммой деформирования пластичной сталине может превышать предел текучести. Увеличение нагрузки вызовет рост напряжений в точках сечения, в которых они еще не достигли предела текучести, и эпюра напряжений начнет выравниваться. При некотором значении нагрузки F произойдет полное выравнивание эпюры и концентрация напряжений исчезнет, следовательно, в расчетах на прочность можно ее не учитывать.

Конечно, следует помнить, что такое выравнивание эпюры напряжений сопровождается ростом пластических деформаций в зонах концентрации и возможно только в деталях, изготовленных из пластичных материалов. В расчетах на прочность деталей из хрупких материалов концентрацию напряжений следует учитывать и при статическом нагружении. С увеличением нагрузки в зонах концентрации таких деталей напряжение растет до значения, равного пределу прочности материала, возникает трещина, развитие которой приводит к разрушению детали.

В расчетах на прочность деталей при напряжениях, переменных во времени, концентрацию напряжений учитывают всегда, и именно в зонах концентрации обычно возникают усталостные трещины.

Можно предположить, что так как максимальные напряжения цикла в зоне концентрации увеличиваются в  раз, то во столько же раз должен снизиться предел выносливости детали

раз, то во столько же раз должен снизиться предел выносливости детали  по сравнению с пределом выносливости материала

по сравнению с пределом выносливости материала  определяемым при испытании гладких образцов. Однако, как показали многочисленные эксперименты, фактическое снижение предела выносливости оказывается несколько меньшим.

определяемым при испытании гладких образцов. Однако, как показали многочисленные эксперименты, фактическое снижение предела выносливости оказывается несколько меньшим.

Уменьшение предела выносливости детали с концентрацией напряжений по сравнению с пределом выносливости материала характеризуют эффективным коэффициентом концентрации напряжений:

,

,  .

.

Значение эффективного коэффициента концентрации определяют экспериментально, сопоставляя пределы выносливости, найденные при испытаниях на усталость гладких образцов и образцов с заданным концентратором напряжений.

При одинаковых теоретических коэффициентах концентрации напряжений  эффективные коэффициенты концентрации

эффективные коэффициенты концентрации  для деталей, изготовленных из разных материалов, различны. Материалы имеют различную чувствительность к концентрации напряжений. Эффективный и теоретический коэффициенты концентрации напряжений связаны зависимостью

для деталей, изготовленных из разных материалов, различны. Материалы имеют различную чувствительность к концентрации напряжений. Эффективный и теоретический коэффициенты концентрации напряжений связаны зависимостью

,

,

где  — коэффициент чувствительности материала к концентрации напряжений.

— коэффициент чувствительности материала к концентрации напряжений.

Высокопрочные легированные стали более чувствительны к концентрации напряжений, чем менее прочные углеродистые. Малочувствителен к концентрации напряжений чугун. Значения  и

и  для различных концентраторов напряжений приведены в справочной литературе.

для различных концентраторов напряжений приведены в справочной литературе.

Для уменьшения концентрации напряжений используются различные конструктивные методы: внешние обводы деталей делают по возможности более плавными, радиусы закругления в местах резкого изменения размеров по возможности увеличивают и, наконец, если это возможно, вводят разгрузочные канавки.

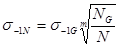

Абсолютные размеры поперечного сечения (масштабный фактор). Экспериментально установлено, что при увеличении размеров поперечного сечения образцов предел выносливости уменьшается. Так как размеры сечений деталей машин, как правило, значительно больше диаметра образцов, при расчетах деталей на усталость масштабный фактор необходимо учитывать.

Влияние абсолютных размеров поперечного сечения на предел выносливости учитывают коэффициентом

где  — предел выносливости гладких образцов (или деталей) диаметром d;

— предел выносливости гладких образцов (или деталей) диаметром d;  — предел выносливости гладких образцов диаметром d0 = 7,5 мм (ГОСТ 25.502—79).

— предел выносливости гладких образцов диаметром d0 = 7,5 мм (ГОСТ 25.502—79).

Для сталей значения  при растяжении, изгибе и кручении можно принимать одинаковыми.

при растяжении, изгибе и кручении можно принимать одинаковыми.

Состояние поверхности детали. Экспериментально установлено, что шероховатость поверхности детали влияет на предел выносливости, так как следы и неровности от механической обработки являются источниками концентрации напряжении, а усталостные трещины, как правило, возникают на поверхности. Снижение предела выносливости, обусловленное шероховатостью поверхности детали, тем больше, чем выше предел прочности материала. Влияние шероховатости поверхности на предел выносливости характеризуют коэффициентом

,

,

где  — предел выносливости образцов с данной шероховатостью поверхности;

— предел выносливости образцов с данной шероховатостью поверхности;  — предел выносливости полированных стандартных образцов.

— предел выносливости полированных стандартных образцов.

Для повышения сопротивления усталости деталей применяют различные методы упрочнения их поверхности: обкатку роликами или дробью, поверхностную закалку токами высокой частоты, химико-термическую обработку. Учитывают влияние упрочнения поверхности на предел выносливости с помощью коэффициента

,

,

где  ,

,  — соответственно пределы выносливости деталей с упрочненной и неупрочненной поверхностью. Значения коэффициентов

— соответственно пределы выносливости деталей с упрочненной и неупрочненной поверхностью. Значения коэффициентов  и

и  приведены в справочной литературе.

приведены в справочной литературе.

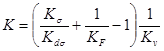

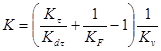

Совместное влияние всех факторов на предел выносливости детали учитывают с помощью коэффициента

,

,

а при переменных касательных напряжениях — коэффициентом

.

.

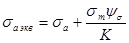

Предел выносливости детали с учетом всех основных влияющих на него факторов определяют по формуле

. (2.8.2.)

. (2.8.2.)

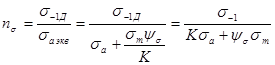

2.8.4. Как показано ранее, прочность бруса (детали) можно считать обеспеченной, если расчетный коэффициент запаса прочности детали не ниже допускаемого (нормативного). При этом коэффициент запаса прочности детали определяют как отношение предельного напряжения к наибольшему напряжению, возникающему в детали (рабочему напряжению). Предельным напряжением для детали при переменных напряжениях является предел выносливости  , рабочим напряжением при симметричном цикле — амплитуда напряжений

, рабочим напряжением при симметричном цикле — амплитуда напряжений  . Таким образом, выражение для коэффициента запаса прочности при напряжениях, изменяющихся в детали по симметричному циклу, можно записать в виде

. Таким образом, выражение для коэффициента запаса прочности при напряжениях, изменяющихся в детали по симметричному циклу, можно записать в виде

.

.

Условие прочности с учетом формулы (2.8.2.) принимает

вид

.

.

Аналогичное выражение получим для коэффициента запаса прочности при переменных касательных напряжениях (например, при переменном кручении)

.

.

Асимметричный цикл напряжений в опасной точке детали характеризуется как амплитудой  , так и средним напряжением

, так и средним напряжением  . Так как предел выносливости материала

. Так как предел выносливости материала  определяют экспериментально при симметричном цикле, то для установления коэффициента запаса прочности детали рабочий асимметричный цикл напряжений заменяют эквивалентным симметричным циклом.

определяют экспериментально при симметричном цикле, то для установления коэффициента запаса прочности детали рабочий асимметричный цикл напряжений заменяют эквивалентным симметричным циклом.

Эквивалентным считают цикл, при котором в детали накапливается такое же усталостное повреждение, как и при рабочем асимметричном цикле за то же число циклов напряжений.

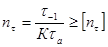

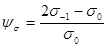

Амплитуду напряжений эквивалентного цикла  определяют по формуле

определяют по формуле

, (2.8.3.)

, (2.8.3.)

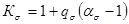

где  — коэффициент чувствительности материала к асимметрии цикла напряжений.

— коэффициент чувствительности материала к асимметрии цикла напряжений.

Коэффициент  для сталей имеет значения от 0 до 0,25 в зависимости от предела прочности. Более высокие значения имеют более прочные стали. Коэффициент

для сталей имеет значения от 0 до 0,25 в зависимости от предела прочности. Более высокие значения имеют более прочные стали. Коэффициент  можно определить по формуле

можно определить по формуле

, (2.8.4.)

, (2.8.4.)

где  — предел выносливости материала при отнулевом цикле напряжений.

— предел выносливости материала при отнулевом цикле напряжений.

Значения  и

и  определяют по формулам, аналогичным (2.8.3.) и (2.8.4.). Для сталей 0 <

определяют по формулам, аналогичным (2.8.3.) и (2.8.4.). Для сталей 0 <  < 0,15.

< 0,15.

Таким образом, коэффициент запаса прочности при асимметричном цикле напряжений вычислим по формуле

.

.

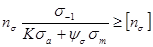

Условие прочности детали при асимметричном цикле нормальных напряжений принимает вид:

.

.

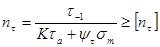

Аналогичный вид имеет условие прочности детали при асимметричном цикле касательных напряжений:

.

.

При сложном напряженном состоянии, возникающем в опасной точке детали, расчет на прочность проводят на основании гипотез прочности. Для наиболее часто возникающего в деталях плоского напряженного состояния, например при изгибе с кручением, эквивалентное напряжение определяют на основании энергетической гипотезы прочности или гипотезы максимальных касательных напряжений. Общий коэффициент запаса прочности при этом можно вычислить по приведённой формуле

,

,

-общий коэффициент запаса прочности детали.

-общий коэффициент запаса прочности детали.

Что называется циклом напряжений?

Что называется средним, максимальным и минимальным напряжением, амплитудой, коэффициентом асимметрии цикла напряжений?

Что представляют собой симметричный и асимметричный циклы? Приведите примеры этих циклов.

Какие циклы называют подобными?

Что называется усталостью? Опишите характер усталостного разрушения.

Что представляет собой кривая усталости и как её получают?

Что называется пределом выносливости?

Какую величину называют базой испытаний?

Как по кривой усталости определяют предел выносливости?

Какие факторы влияют на значение предела выносливости и как они учитываются при расчёте предела выносливости?

Как определяют коэффициенты запаса прочности при симметричном и асимметричном циклах?

Как определяют коэффициент запаса прочности для детали (вала), работающей на совместное действие изгиба и кручения?

|

|

|

|

|

Дата добавления: 2015-06-30; Просмотров: 604; Нарушение авторских прав?; Мы поможем в написании вашей работы!