КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Агрегаты для газовой цементации и нитроцементации

|

|

|

|

Разработано много толкательных агрегатов для газовой цементации и нитроцементации. Эти агрегаты предназначены для массового и крупносерийного производства. Главное применение они нашли в автомобильной, тракторной, подшипниковой и других отраслях машиностроения. Все агрегаты можно классифицировать по использованию тепловой энергии — на газовые и электрические, по конструкции печей — на муфельные и безмуфельные и по компоновке оборудования — на прямоточные и П-образные.

Первые конструкции толкательных агрегатов для газовой цементации были муфельные, прямоточные, на газообразном топливе (рис. 74). Агрегат состоит из муфельной цементационной печи, закалочного бака, моечной машины и отпускной печи. Существует муфельный агрегат, но с электропечами, с индексом ТЦПА-160 (цифра указывает мощность цементационной печи в кет). Агрегат предназначен для химико-термической обработки стальных деталей с максимальными размерами 300x300x800 мм. При загрузке деталей на поддон весом 97,5 кг и толкании через 45 мин

|

слой цементации получается глубиной 0,9—1,4 мм и производительность агрегата равна 130 кгЫ.

Дальнейшее развитие агрегатов для газовой цементации привело к созданию безмуфельных прямоточных агрегатов, работающих на газообразном топливе (рис. 75). У этого агрегата отсутствует муфель, и сжигание газа происходит в радиационных трубах, что позволяет ускорить процесс. Агрегат состоит из безмуфельной печи для газовой цементации, механизированного закалочного бака цилиндрической формы, моечной машины, отпускной печи с циркуляцией воздуха и камеры охлаждения поддонов с деталями после отпуска. Производительность агрегата достигает 240—700 кг/ч в зависимости от требуемой глубины цементованного слоя. Загрузка деталей на поддоны производится в два ряда с одной стороны, а разгрузка — с противоположной стороны агрегата. Все операции, кроме загрузки и выгрузки, механизированы. К недостаткам данного агрегата относятся необходимость установки монорельса или рольганга для передачи пустых поддонов от места разгрузки к загрузочному концу печи и наличие большого количества масла в цилиндрическом закалочном баке, что представляет некоторую опасность в пожарном отношении.

|Опыт эксплуатации агрегатов для газовой цементации и нитроцементации привел к другой компоновке оборудования агрегатов. Современные агрегаты в основном имеют П-образную форму, так что при цементации и закалке поддоны с деталями двигаются в одном направлении, а затем на последующих операциях меняют направление и передвигаются обратно к загрузочной стороне печи. Вследствие этого отпадает необходимость в специальной передаче поддонов от разгрузки. При правильной организации труда на таком агрегате работает один рабочий.

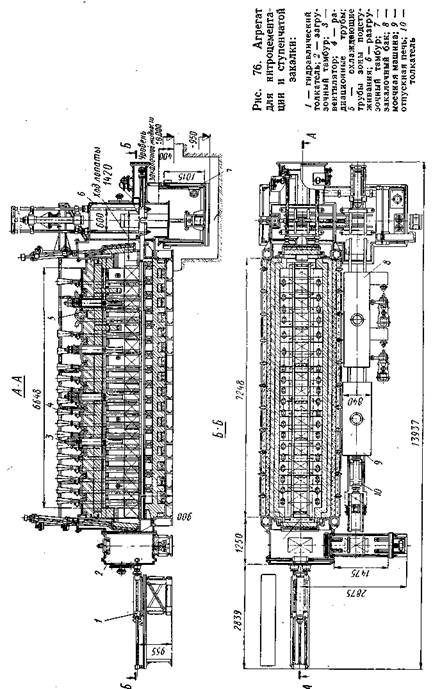

Безмуфельный агрегат для нитроцементации со ступенчатой закалкой показан на рис. 76. Агрегат состоит из безмуфельной печи, закалочной ванны, двухзонной моечной машины и сушиль-но-отпускной камеры. Все ^оборудование расположено очень компактно; моечная машина и отпускная камера примыкают непосредственно к печи. Длина агрегата 14 м. Поддоны с деталями после охлаждения в закалочной ванне двигаются в обратном направлении. При выходе из отпускной печи поддоны разгружаются и передаются с помощью специального механизма в загрузочный тамбур, оборудованный колпаковой системой и гидравлическими подъемниками, закрывающими отверстия загрузки и выгрузки.

Печь для нитроцементации отапливается городским газом. Сжигание газа происходит в 32 вертикально расположенных радиационных трубах, по 16 с^каждой стороны печи. Поверхность одной трубы в печи составляет 4800 см2, тепловая нагрузка труб 1,12 ккал/(см*-ч), расход топлива 90 мЧч.

Для шестерен, изготовленных из стали марки ЗОХГТ, процесс нитроцементации ведется при 850 ± 10° С, температура под-

|

|

|

стужйвания 800—820° С. В печи находится 17 поддонов. Интервал толкания для получения слоя 0,5—0,9 мм составляет 20 мин. Время пребывания деталей в печи 5 ч 40 мин.

Процесс нитроцементации ведется с помощью смеси эндогаза, городского газа и аммиака. Подача нитроцементующего газа производится через вводы (рис. 77, поз. I—VI), причем в ввод / подаются эндогаз и аммиак; в вводы //— IV подается смесь трех газов: эндогаза, городского.и аммиака, а вводы V — VI — только эндогаз. Оптимальный расход нитроцементующего газа: эндогаза 25 м3/ч (89,5—92%), городского газа 1,5—2 м3/ч (5—7%), аммиака 0,8—1 м3/ч (3—3,5%).

Перемешивание нитроцементующего газа осуществляется четырьмя вентиляторами. Химический состав поступающих и отходящего газов приведен в табл. 5.

Таблица 5

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 2155; Нарушение авторских прав?; Мы поможем в написании вашей работы!