КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Нагрев в электролите

|

|

|

|

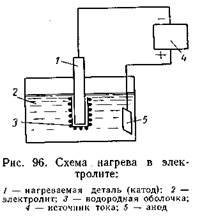

Одним из способов поверхностного нагрева деталей является нагрев в электролите, разработанный и впервые практически примененный на Харьковском тракторном заводе И. 3. Ясного-родским. Принцип нагрева в электролите заключается в следующем. Если пропустить постоянный ток через водный раствор электролита, то на катоде будет выделяться водород, а на аноде — кислород. Ток при достаточно высоком напряжении (220—300 в),

|

проходя через большое сопротивление, каким является водородная оболочка, производит нагрев газовой оболочки, а через нее тепло передается катоду (рис. 96). Если после нагрева детали до температуры закалки выключить ток, то вследствие охлаждения раствором, находящимся в ванне, происходит закалка детали.

Скорость нагрева в электролите зависит от состава и концентрации раствора (электролита), а также от напряжения и плотности тока. Для равномерного нагрева температура электролита должна быть постоянной 50—70° С. Нагрев в электролите может быть произведен путем погружения детали в электролит. Нагрев может быть также местный и поверхностный, последовательный и при неподвижном экранированном катоде. При местном нагреве может быть также произведен нагрев конца, например, штоков клапанов, регулировочных винтов и других деталей. При этом способе деталь погружается в электролит на определенную глубину. К раствору подводят положительный полюс, а к детали — отрицательный. Однако детали с изменяющимся сечением или со сложным профилем торца нельзя нагревать этим способом, так как плотность тока на острых кромках и выступающих частях будет повышенной, что вызывает их оплавление, Поэтому для

Рис. 97. Схема автомата АЭ-5:

/ — бункер; 2 — питатель; 3 — приспособление для загрузки в бункер; 4 — генератор; 5 — ванна нагрева; 6 — шина; 7 — устройство для удаления паров из ванн; 8 — закалочная ванна; 9 — мойка

Поверхностный нагрев может быть также произведен струей электролита: раствор под напором подводится через трубки на поверхность вращающейся детали (например, кулачкового валика). Расстояние конца трубки от нагреваемой поверхности составляет 20—30 мм. К трубке с раствором подводится ток 220 в,. трубка с раствором является анодом, а деталь — катодом. Стекающий раствор перекачивается насосом в резервуар, охлаждается и подается вновь.

При последовательном нагреве в электролите деталь цилиндрической формы пропускается через электролит так, что в контакте с электролитом в каждый отдельный момент находится только часть детали. Нижняя часть детали проходит через изолирующую втулку, где она нагреву не подвергается.

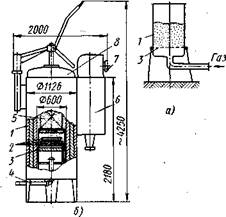

Для повышения производительности при обработке в электролите используют автоматы. Автомат, показанный на рис. 97,

служит для нагрева концов стержней клапанов автомобильных и тракторных двигателей. Процесс нагрева, закалки в масле и мойки полностью автоматизирован. В результате этого автомат может быть встроен в автоматическую линию изготовления клапанов. Для термической обработки клапанов с помощью автомата АЭ-5 клапаны загружают в бункер, затем с помощью щелевого шибера они поступают на конвейер, по которому движутся до упора. Здесь они захватываются по одному зажимным приспособлением, устанавливаются на необходимую длину так, чтобы закаленная часть стержня была 3— 4 мм, и при помощи копира опускаются в ванну с электролитом. В качестве электролита используется 15%-ный водный раствор кальцинированной соды. После нагрева в течение 4—5 сек клапан поступает в масляный закалочный бак и охлаждается в течение 7 сек, а затем попадает в моечный бак с проточной водой. Напряжение постоянного тока 180+2 в. Потребляемая мощность установки 7—10 кет. Производительность 1200 клапанов в час.

§ 37. НАГРЕВ И ОХЛАЖДЕНИЕ В КИПЯЩЕМ СЛОЕ

Кипящий или псевдоожиженный слой — это среда, которая может служить для охлаждения и для нагрева деталей. Псевдоожижение заключается в интенсивном перемешивании твердых

|

| Рис. 98. Установка с кипящим слоем |

частиц, например кварцевого песка, корунда, дробленой руды, восходящим потоком газа. Устройство для получения псевдоожиженного слоя показано на рис. 98, а. В цилиндр 1 на газораспределительную решетку 3 помещается измельченный материал, а под решетку подводится газ. При достаточной скорости газа, называемой критической, твердые частицы приобретают подвижность, и слой становится похожим на вязкую жидкость. Вследствие движения газа получается перемещение частиц,

и это интенсифицирует процессы теплоотдачи, которая регулируется количеством подаваемого газа.; Коэффициент теплоотдачи с увеличением скорости газа сначала растет, достигает максимальной величины, а затем постепенно уменьшается [7]. Максимальное значение коэффициента теплоотдачи зависит от тепло-

проводности газа, от степени измельчения частиц среды. Кипящий слой может быть использован как охлаждающая и закалочная среда.

Скорость охлаждения в кипящем слое можно отрегулировать так, что она будет меньше, чем скорость охлаждения на воздухе, с другой стороны, охлаждение может быть в 10 и более раз интенсивнее, чем на воздухе. Интенсивность охлаждения может быть увеличена увлажнением зернистой среды, при этом коэффициент теплоотдачи увеличивается в 1,5—2 раза.

Скорость охлаждения в кипящем слое можно отрегулировать так, что она может быть равна скорости охлаждения в масле или в низкотемпературных соляных ваннах; в кипящем слое может быть проведена изотермическая обработка.

Закалочная среда, близкая к свойствам масла, может быть получена в кипящем слое при дополнительном вибрировании слоя. Такая среда называется вибропсевдоожиженным слоем. Цилиндру, в котором находятся твердые частицы, сообщается колебательное движение в вертикальном направлении. В вибро-псевдоожиженном слое интенсивность теплообмена почти в 2 раза больше, чем в кипящем слое без вибрирования.

В последнее время получили некоторое распространение установки с кипящим слоем и для нагрева. В специальных электрических печах для этой цели выделение тепла происходит в нагревательных элементах сопротивления, помещенных в кипящей слой.

С поверхности нагревателя, погруженного в кипящий слой, вследствие больших значений коэффициента теплоотдачи можно получать большие удельные тепловые потоки. Теплопередача в кипящем слое осуществляется конвекцией при движении частиц и теплопроводностью через газовые прослойки. В кипящем слое достигается высокая равномерность температуры (±2° С) и быстрота нагрева.

Во ВНИИЭТО была разработана электрическая шахтная печь с кипящим слоем ОКБ-1312 [10] (рис. 98, б). Внутри футерованного корпуса печи установлена газораспределительная решетка 3. Решетки изготовляют из пористых керамических материалов (при рабочей температуре до 1100° С — пеношамот и выше 1100— 1400° С — высокоглиноземистый легковес). Газ подается по трубопроводу 4, который проходит через дно печи. Над решеткой помещены нагревательные элементы 2. Нагреватели погружены в кипящий слой. Для того чтобы нагреватели минимально нарушали гидродинамический режим кипящего слоя, их изготовляют из ленты сплава сопротивления и имеют зигзагообразную форму с шагом не меньшим ширины ленты. Нагреватели устанавливают в нижней части рабочего пространства в один или несколько этажей. В кипящий слой помещают корзину 5 с деталями. Отвод газа производится через циклон 6, в нижней части которого оседают мелкие твердые частицы, а в верхней находится выходное

отверстие 7для газа. Рабочее пространство пёчй Сверху закрыто крышкой 8 с механизмом, позволяющим поднимать ее и отводить в сторону. Печь ОКБ-1312 может быть использована для скоростного нагрева деталей под закалку, отжиг, отпуск и других процессов вместо шахтных печей, соляных и селитровых ванн. Техническая характеристика печи ОКБ-1312 следующая: размеры рабочего пространства — диаметр 400 мм, высота 400 мм, рабочая температура 900° С, напряжение питающей сети 380 в, мощность печи 140 ± 10% квт, производительность 400 кг/ч.

ГЛАВА VII

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 2001; Нарушение авторских прав?; Мы поможем в написании вашей работы!