КАТЕГОРИИ:

Архитектура-(3434)Астрономия-(809)Биология-(7483)Биотехнологии-(1457)Военное дело-(14632)Высокие технологии-(1363)География-(913)Геология-(1438)Государство-(451)Демография-(1065)Дом-(47672)Журналистика и СМИ-(912)Изобретательство-(14524)Иностранные языки-(4268)Информатика-(17799)Искусство-(1338)История-(13644)Компьютеры-(11121)Косметика-(55)Кулинария-(373)Культура-(8427)Лингвистика-(374)Литература-(1642)Маркетинг-(23702)Математика-(16968)Машиностроение-(1700)Медицина-(12668)Менеджмент-(24684)Механика-(15423)Науковедение-(506)Образование-(11852)Охрана труда-(3308)Педагогика-(5571)Полиграфия-(1312)Политика-(7869)Право-(5454)Приборостроение-(1369)Программирование-(2801)Производство-(97182)Промышленность-(8706)Психология-(18388)Религия-(3217)Связь-(10668)Сельское хозяйство-(299)Социология-(6455)Спорт-(42831)Строительство-(4793)Торговля-(5050)Транспорт-(2929)Туризм-(1568)Физика-(3942)Философия-(17015)Финансы-(26596)Химия-(22929)Экология-(12095)Экономика-(9961)Электроника-(8441)Электротехника-(4623)Энергетика-(12629)Юриспруденция-(1492)Ядерная техника-(1748)

Обработки холодом колец

|

|

|

|

подшипников:

/ — верхняя камера; 2 — нижняя камера; 3 — механизм подъема загрузочной дверцы; 4 и S — компрессионно-конденсаторные агрегаты; б — фреоновый регулирующий щит; 7 — механизм подъема разгрузочных дверец; 8 — вентиляционно-охладительный агрегат; 9 — роторный транспортер

Температура воздуха в рабочей камере —80° С. Производительность рабочей камеры с размерами внутреннего диаметра 450 мм и высотой 600 мм составляет 50 кг/ч. Для создания равномерной температуры в нижней части камеры установлен вентилятор. Подъем крышки осуществляется специальным механизмом. Электрическая мощность машины 5,9 кет; расход воды 1,2 м3/ч; габаритные размеры 1000x2300x1120 мм.

Для обработки холодом колец подшипников из стали ШХ-15СГ предназначен автомат цикличного периодического действия ОКБ-1130 (рис. ПО). Этот автомат барабанного типа встраивается в автоматическую линию термообработки. Автомат имеет два тем-

пературных отсека. Охлаждают кольца в первом отсеке от +20 до —5° С и во втором от —5 до —30° С. Время выдержки в каждом отсеке по 1 ч. Передача колец из одного отсека в другой, загрузка и выгрузка осуществляются толкателем. Производительность автомата 500 кг/ч. Автоматы изготовляют на Саратовском заводе электротермического оборудования.

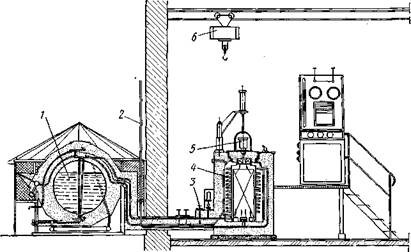

Установка для обработки холодом, работающая на жидком кислороде, показана на рис. 111. Установка состоит из стацио-

Рис. 111. Кислородная холодильная установка

нарного бака для кислорода, рабочей камеры и приборов управления. Жидкий кислород заливают в теплоизолированную емкость (стационарный бак /), который помещается снаружи цеха.

Отсюда кислород по изолированному трубопроводу подается в змеевик рабочей камеры 4. Здесь происходит испарение жидкого кислорода, в результате чего температура в рабочей камере понижается. Рабочая камера (диаметр 500 мм, высота 1000 мм) представляет собой медный сосуд, по стенкам которого уложен змеевик. Медный сосуд с изоляцией заключен в стальной кожух. Газообразный кислород уходит по трубе 2 в атмосферу. Температура охлаждения контролируется с помощью прибора, установленного на щите. Поддержание заданной температуры достигается регулированием количества подаваемого жидкого кислорода. Как только достигается заданная температура охлаждения, автоматический клапан 3 прекращает подачу кислорода. Для ускорения и равномерного охлаждения деталей в крышке рабочей камеры установлен вентилятор 5, приводимый во вращение электродвигателем, который выключается во время подъема крышки. За-

грузка и выгрузка корзин с деталями производится с помощью электротельфера 6, передвигающегося по монорельсу.

Удельный расход кислорода при температуре —100° С и выдержке 1 ч составляет 0,15 кг на 1 кг деталей. Производительность установки 250 кг/ч. Таким образом, в данной установке расходуется значительное количество кислорода, в то время как в каскадной установке хладагенты не расходуются. В холодильной компрессионной машине вследствие замкнутого цикла могут быть только небольшие потери хладагента в трубопроводах, поэтому холодильные машины являются более экономичными.

§ 44. ПРАВИЛА ТЕХНИКИ БЕЗОПАСНОСТИ ПРИ РАБОТЕ НА ОСНОВНОМ ОБОРУДОВАНИИ ТЕРМИЧЕСКИХ ЦЕХОВ

Правила техники безопасности и пожарной безопасности в термических цехах разработаны и представлены в соответствующих инструкциях, в постановлениях и т. д. [26, 30, 32].

В конструкциях термических печей должно быть обращено внимание на лучшее использование топлива и достаточную изоляцию в наружном слое кладки. Разность температур поверхности печей и воздуха в помещении не должна быть выше 30— 40 С. Все механизмы управления и обслуживания печей должны быть установлены так, чтобы рабочий не подвергался действию высоких температур и вредных газов. Для плотного прилегания дверец к корпусу печи рекомендуется делать наклонные дверцы. У высокотемпературных печей для уменьшения теплового излучения могут устанавливаться перед печами защитные асбестовые экраны со слюдяным окном. У печей-ванн проем вентиляционного кожуха нужно закрывать асбестовыми шторами.

Газопроводы проводят в цехе по стене с небольшим уклоном на высоте от пола в несколько метров. Иногда при подводке газопровода от магистрали к печи на небольшое расстояние газопровод укладывают в туннеле или канале. Канал должен быть оштукатурен, покрыт съемными плитами, кроме того, должен быть свободный доступ к газопроводу. Утечку газа нельзя проверять с помощью огня. Для проверки утечки рекомендуют пользоваться мыльной водой. Выходящий при утечке газ будет образовывать в мыльной воде пузырьки. На вводе газопровода в цех устанавливают регулятор давления и главный вентиль, отключающий подачу газа в цех.

Рабочие, обслуживающие печи, должны знать инструкции по правилам обращения с горелками (а в случае мазутных печей — с форсунками). Пуск газовой печи производится следующим образом.

Для удаления возможного скопления газов рекомендуется продуть топочное и рабочее пространство печи воздухом. Перед разжиганием печи открывают дверцы печей и через горелки про-

пускают в течение нескольких минут воздух от воздуходувки. Затем зажигают газовый запальник, подносят к горелке и постепенно включают подачу газа. Регулированием воздушного и газового клапанов подбирают правильное соотношение газа и воздуха для нормального горения.

Разжигать печи рекомендуется в очках, причем нужно стоять в стороне от горелки и дверцы печи. При прекращении горения горелок перед повторным зажиганием печь должна быть продута воздухом. При прекращении подачи газа горелки выключают. Иногда пламя может попасть внутрь горелки, в этом случае горелки также выключают. Повторное зажигание можно производить после остывания горелки и устранения причин неправильного горения. При пуске мазутных печей также рекомендуется сначала продуть печь воздухом. Разжигание печи производится горящим факелом, который вносится в топочное пространство перед форсункой. Сначала пускают воздух, а затем постепенно открывают мазутный вентиль. После загорания смеси факел убирают и производят регулирование горения.

В термических цехах также необходимо соблюдать правила противопожарной безопасности. При возникновении в цехе пожара должны быть немедленно выключены горелки или форсунки, т. е. закрыты газовые, мазутные вентили и воздушные шиберы у печей. Главный вентиль на газовводе (мазутопроводе) перекрывается так, что прекращается доступ топлива в цех. Для противопожарной безопасности в цехе должны постоянно находиться ящики с сухим песком и огнетушители, которые необходимо регулярно осматривать.

При работе на электрических печах должны также соблюдаться правила технической эксплуатации и безопасности. Электропечи должны иметь блокировку для автоматического выключения тока при открывании дверец. Токонесущие части печей должны быть изолированы или ограждены. Ограждения и другие металлические нетоконесущие части должны быть заземлены.

Особые меры безопасности должны быть приняты при работе на печах-ваннах. В печах-ваннах, работающих на газообразном и жидком топливе, горелки или форсунки устанавливают так, чтобы пламя омывало тигель по касательной. Это предохраняет тигель от перегрева и преждевременного выхода из строя. В ванну должны загружаться только просушенные соли, причем высота расплавленной соли не должна быть более 3/4 высоты тигля. Образующиеся на поверхности расплавленной соли пленка и шлак должны удаляться каждые 2—3 ч с помощью высушенных дырчатых ковшей. Нагреваемые в печах-ваннах детали, приспособления и инструменты должны быть также сухими. Для загрузки деталей в ванну должны применяться инструменты и приспособления с длинными рукоятками. Для облегчения работы рекомендуется использовать в качестве рукояток стальные трубки вместо прутковой стали. В случае прогара тигля в печах-ваннах

. должно быть предусмотрено устройство для стока расплавленной соли в специальные формы-поддоны. Разлившуюся соль и свинец нужно тушить только сухим песком.

Необходимо соблюдать правила техники безопасности при работе на селитровых ваннах. Селитровая ванна, состоящая из смеси азотнокислых и азотистокислых солей калия и натрия, является взрывоопасной. Поэтому эти ванны не должны нагреваться выше 550° С. Для этого в селитровых ваннах не допускается обработка деталей после нагрева их в цианистых ваннах, а также деталей, покрытых маслом и какими-либо органическими веществами. В селитровых ваннах в качестве тепловой энергии используют преимущественно электроэнергию, иногда применяют газообразное топливо. Селитровые ванны оборудуют тепловой автоматикой и сигнальной аппаратурой. Для кладки ванн применяют только шамотный кирпич. Перед расплавлением селитры кладка печи должна быть тщательно просушена. Для тушения воспламенившейся селитры нужно применять только сухой песок, пенные огнетушители для тушения селитры не разрешаются.

Щелочные ванны в термических цехах используют для чистой ступенчатой и изотермической закалки. Пары щелочи сильно раздражают кожу и слизистые^оболочки. Поэтому работать на щелочных ваннах нужно в фартуке и резиновых перчатках. Кожух ванны должен иметь запирающуюся дверцу. При подготовке щелочной ванны должны быть соблюдены следующие меры: открывание щелочных барабанов нужно производить специальным ножом, дробление каустика открытым способом не разрешается, загрузка щелочи ведется небольшими порциями с помешиванием. На участках со щелочными ваннами рекомендуется устанавливать водяные фонтанчики для промывания глаз. Участки со щелочными ваннами следует ограждать.

При работе с цианистыми ваннами необходимо строго соблюдать правила техники безопасности. Необходимо размещать участки жидкостного цианирования в отдельном помещении, а также и хранение цианистых солей. Помещения должны быть оборудованы самостоятельными вытяжными вентиляционными установками с пусковыми устройствами снаружи помещений. Полы должны быть гладкими, выложенными метлахской плиткой или другим водонепроницаемым материалом. После каждой рабочей смены полы промывают горячим содовым раствором или 1%-ным раствором железного купороса.

В помещениях для расфасовки цианистых солей должна быть постоянно действующая и аварийная механическая вентиляция и естественный приток воздуха. Выход воздуха из складов цианистых солей производится через трубы, которые должны быть расположены на высоте не менее 15 м над уровнем земли и 2 м над коньком крыши наиболее высокого здания на территории завода; дымовые трубы и башни при определении высоты вентиляционной трубы не учитываются.

Работники, обслуживающие склад, снабжаются халатами, прорезиненными фартуками, резиновыми перчатками, предохранительными очками и противогазами.

Расфасовка цианистых солей производится в специально оборудованных помещениях в вытяжном шкафу; скорость движения воздуха при рабочем положении шкафа должна быть не менее 0,8 м/сек. Помещение для расфасовки должно быть изолировано от помещения для хранения. Поверхность стола для расфасовки солей должна быть гладкой без щелей и выбоин и покрыта листовым свинцом или метлахской плиткой без щелей. Расфасовочное оборудование (весы с разновесами) не должно использоваться для других целей.

Помещения для хранения и расфасовки цианистых солей должны быть обеспечены автоматическим или простым индикаторным устройством для сигнализации о присутствии в воздухе помещений ядовитого вещества.

Работать на ваннах разрешается в соответствующей спецодежде, спецобуви и с применением индивидуальных средств защиты. Выход с участка цианирования или со склада цианистых солей в спецодежде не разрешается.

Печи-ванны для цианирования снабжают кожухами вытяжной вентиляции. Скорость движения воздуха в рабочем отверстии кожухов должна быть не менее 1 м/сек, а при бортовых отсосах скорость в щелях должна быть не менее 5 м/сек. Перед началом работы проверяется исправность вентиляции. Дверцы кожуха постоянно закрыты и открываются только во время загрузки и выгрузки деталей или добавки солей. Соли перед загрузкой должны быть просушены в специальном сушильном шкафу, оборудованном вытяжной вентиляцией. Загрузка солей производится небольшими порциями в рукавицах и защитных очках. По окончании работы дверцы ванн должны быть закрыты и опломбированы. Детали после цианирования необходимо промывать в горячей воде. Ванна для промывки оборудуется местной вытяжной вентиляцией.

На участке цианирования запрещается принимать пищу и курить, не разрешается также устанавливать бачки для питья. Прежде чем спускать воду из закалочных и промывных баков в канализацию, необходимо провести нейтрализацию и обезвреживание воды. Для этого на каждый литр воды, содержащей до 1% цианистого натрия, добавляют 3 г железного купороса и 1 г кальцинированной соды. Сначала железный купорос растворяют в воде, затем добавляют соду, после чего полученный раствор выливают в закалочный или промывной бак. После перемешивания вода считается обезвреженной и может спускаться в канализацию.

Отработанные цианистые соли также вводят в свежеприготовленный обезвреживающий раствор. После перемешивания в течение 30 мин раствор выдерживают еще 3—4 ч, а затем выли-

вают в канализацию. При спуске в канализацию нужно следить, чтобы в те же сроки одновременно не спускались кислые воды и кислоты.

При поверхностной закалке с газопламенным нагревом должны соблюдаться специальные правила при производстве ацетилена, кислорода и газопламенной обработки металлов [30]. Рабочие места оборудуются местной вытяжной вентиляцией, а помещение, где производится пламенная закалка, вентиляцией. При работе на установках с нагревом т. в. ч. действуют соответствующие правила техники безопасности. Установки должны быть снабжены ограждением и механической или электрической блокировкой, которые препятствуют прикосновению к находящимся под напряжением частям установок. На установках с ламповыми генераторами действуют специальные правила санитарной гигиены. На каждой установке должны быть зеленая и красная сигнальные лампы, зеленая — указывает на готовность схемы установки к принятию напряжения и включению анодного трансформатора. Для предупреждения проникновения электромагнитного излучения за пределы кожуха или помещения, установки должны быть экранированы. Экран изготовляют из листовой стали толщиной не менее 0,5 мм, окна в экране снабжают сеткой с ячейками не более 4x4 мм. Экраны должны быть замкнутыми и заземленными.

При работе на закалочных машинах и прессах должны соблюдаться правила техники безопасности для работы с оборудованием с пневматическим, гидравлическим и электромеханическим приводами.

В машинах, в которых производят закалку и в качестве закалочной среды используют масло, должны соблюдаться так же, как и в закалочных масляных баках, правила пожарной безопасности. Необходимо постоянно наблюдать за температурой закалочного масла, не допуская перегрева (до температуры, близкой к температуре вспышки). Температура закалочного масла не должна превышать 80—85° С. Для контроля температуры масла должен быть установлен термометр. Маслоохладительная система, закалочные баки с маслом должны поддерживаться в порядке. Все неисправности слива горячего масла из баков должны немедленно устраняться. Для ступенчатой закалки должно быть использовано специальное масло (типа М-20 и др.) с повышенной температурой вспышки. В случае пожара необходимо перекрыть газовые, мазутные и воздушные вентили, а также маслопровод. При загорании масла необходимо накрыть бак с горящим маслом для прекращения доступа кислорода. Для этого баки снабжают крышками из листового асбеста или кошмы.

При обработке холодом также должны соблюдаться правила техники безопасности. Для переноски сухого льда используют брезентовые мешки с ватной подкладкой. Работать с сухим льдом необходимо клещами, длина которых должна быть не менее 70 см.

ГЛАВА X

ГЛАВА X

|

|

|

|

|

Дата добавления: 2015-06-27; Просмотров: 793; Нарушение авторских прав?; Мы поможем в написании вашей работы!